Сварка двутавровых балок между собой встык

Стыковка двутавровых балок

При строительстве многоэтажных зданий промышленного и гражданского назначения с большими пролетами, колоннами, массивными фермами используют двутавровые балки. В процессе монтажа их требуется стыковать друг с другом и другими строительными элементами. Монтажные стыки двутавровых балок, которые должны быть практически равнопрочными с телом металлопроката, выполняются сваркой или с помощью крепежных элементов. На строительной площадке изготавливать их сложнее, чем в заводских условиях, из-за необходимости четкого позиционирования и усиления стыковочных узлов.

Особенности стыкования двутавровых балок

Основной вариант использования фасонного проката с сечением Н-образной формы – в качестве элементов балочных клеток. Соединение балок в таких конструкциях осуществляется в горизонтальной плоскости или опиранием сверху.

В месте опирания для конца двутавра создают опорные ребра жесткости. Они служат для распределения и передачи нагрузки от двутаврового проката – опоре.

Особенности выполнения сварных соединений

Надежным способом создания узлов стыковки балок с двутавровым профилем является сварка. При выполнении сварки встык обязательно проводится контроль качества шва. Чаще всего для повышения надежности узла используют усиливающие накладки.

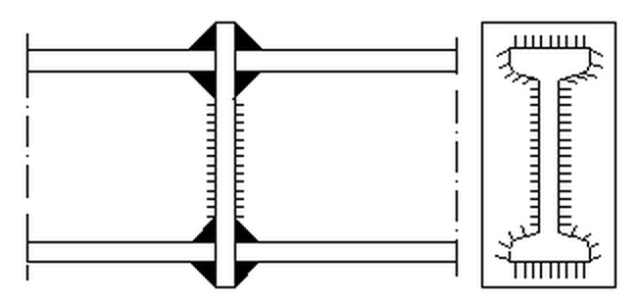

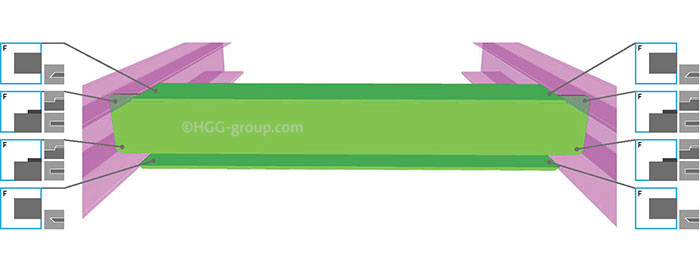

Один из вариантов удлинения двутавровой балки – приварка профильного проката с двух сторон к прокладке по периметру двутаврового профиля. Разделка кромок не требуется.

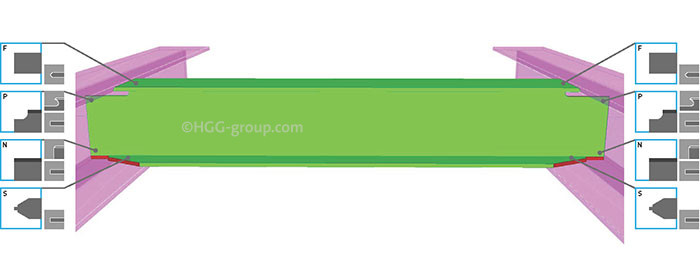

Второй способ – соединение двутавровых балок встык с последующей наваркой четырех укрепляющих накладок, подбор формы которых зависит от положения двутавра в пространстве. Накладки приваривают на каждую полку и на каждую сторону стенки.

Этапы производства работ:

- На кромках двутавра изготавливают скос, обеспечивающий хороший провар шва.

- Готовят накладки из листовой стали. Укрепляющие элементы прямоугольной формы, привариваемые на полки, должны иметь ширину полок, на стенку – высоту стенки.

- Накладки укладывают на шов, приваривают их по периметру, прижимая с помощью струбцины. Для удобства проведения работ накладки на стенку делают ромбовидными. Главное требование – накладка должна иметь форму, симметричную относительно продольной оси двутавра.

Сварка двутавровых балок с использованием накладок и прокладок применяется для создания конструкций, не подвергаемых значительным нагрузкам. Это связано с тем, что швы, по которым привариваются эти укрепляющие элементы, являются концентраторами напряжений. Еще одна проблема сварных швов – быстрое старение. Для борьбы с этим негативным явлением применяют грунтовочные составы.

Сварку выполняют при зафиксированном положении балок. Для этого их укладывают на жесткие основания, чаще всего – на специализированные стеллажи-фундаменты.

Особенности выполнения болтовых соединений

Для определения способа, как правильно стыковать элементы конструкции из двутавра, необходимо точно знать особенности эксплуатации объекта. Разъемный вид стыкования двутавровой балкиобычно применяется при монтаже конструкций, которые планируется несколько раз демонтировать и монтировать вновь. Выполняется с использованием накладок, имеет преимущества и недостатки.

Плюсы болтового соединения

- Относительная простота сборки, которую могут выполнить рабочие с невысоким уровнем квалификации.

- Отсутствие остаточных напряжений, имеющихся в сварном шве.

- Более простые мероприятия по проверке качества соединений, по сравнению с проверкой сварного шва.

- Отсутствие необходимости привлечения к работе квалифицированных сварщиков.

- Стойкость к ударным и вибрационным нагрузкам. Однако в сложных эксплуатационных условиях может потребоваться периодическая подтяжка крепежа.

Недостатки этого метода – более высокая (по сравнению со сваркой) трудоемкость и металлоемкость из-за необходимости использовать дополнительные усиливающие элементы, постепенное коррозионное разрушение крепежа, изготовленного из «черных» сталей.

Комбинированное стыкование двутавровых балок

Для создания крупногабаритных пролетов применяют способ комбинированного соединения двутавров, сочетающий стыкование на болтах и сварку. Порядок проведения работ:

- соединение балок с помощью накладок и резьбового крепежа из высокопрочной стали;

- сварка поясов;

- закрытие технологических окон с помощью накладок и прокладок.

Как самостоятельно сделать двутавр сварной – этапы и особенности

Двутавровая балка, также известная как двутавр, – элемент, который довольно долгое время применяется в построении конструкций. Раньше ее использовали лишь в промышленном строительстве крупных масштабов.

А теперь двутавр всё больше встречается и в небольших частных строительных работах. Такое распространение связано с тем, что в производство запустили двутавровые балки с особой конструкцией.

Их применяют при строительстве гаражей, небольших магазинчиков, загородных домов и пристроек.

Актуальность вопроса

Как сделать двутавровую балку самому? Мы поделимся с вами основными этапами этого процесса и расскажем о нюансах, которые важны в процессе работы, если вы хотите избежать деформаций.

Сварная двутавровая балка изготавливается из черного металла. В разрезе она напоминает букву “Н”. При изготовлении двутавра тавровое соединение используется два раза. За счет этого он и получил своё название.

- прокатные – заготовки для них прокатывают вдоль станка;

- составные (сварные) – несколько заготовок на производстве сваривают друг с другом; их используют чаще всего, потому что при необходимости сделать их можно и на строительной площадке.

Преимущества двутавровых балок

У двутавровых балок есть множество преимуществ. Их можно использовать для того, чтобы перекрыть большие пролёты. Для этого даже не понадобится строить несущую стену. Они устойчивы и могут выдержать вертикальные и горизонтальные серьезные нагрузки.

Двутавры устойчивы к погодным перепадам и коррозии, невоспламеняемые. Их использование значительно ускоряет построение здания. Эти и многие другие причины определяют популярность двутавровых балок в промышленном и частном строительстве.

Явные недостатки можно заметить только у прокатных двутавров. Максимальный размер таких – двенадцать метров. Если же нужно длиннее, найти такую не получится, ведь часто заводы не имеют подходящих станков. Возможности сделать прокаты по индивидуальному заказу нет, а разнообразие изделий на строительном рынке оставляет желать лучшего. Из-за таких проблем потребители чаще используют стыковые балки.

Составная двутавровая применяется чаще, чем прокатная по нескольким причинам. Такая балка имеет большую прочность при меньшем весе конструкции. Цены на сварочное изделие ниже, так как изготавливают его из сплава разных видов стали. Создание проката требует использование только заготовок из одного типа стали.

В строительстве сварной тип изделия более универсален. Использование разной стали даёт возможность регулировать металлоёмкость в зависимости от нагрузки.

В месте, где загруженность невысокая, можно использовать лёгкие сплавы, а в частях здания, где давление больше – использовать балки из стали высокой прочности.

И, если размер проката ограничен возможностями и размерами станка, то сварным способом возможно выполнить балки любого размера. Сделать балку, ширина которой будет разной на противоположных концах, на прокатном станке дорого. С составным типом двутавров такой проблемы нет.

Процесс изготовления

В качестве составляющих для варки двутавров рекомендуется использовать легированную сталь. Изделия из неё хорошо впишутся в конструкцию частного дома, однако при масштабном строительстве этот материал проявляет себя не с лучшей стороны.

Изготовление двутавра трудоёмкий процесс, и, если у вас нет опыта в сварочных работах, лучше нанять для этого мастера. Если вы решительно настроены сделать всё своими руками, то следующие советы для вас.

Первый этап – подготовка всех частей, которые впоследствии станут балкой. Необходимо точно высчитать размер составляющих и уровень давления, который они должны выдержать. При помощи хомутов соедините детали в одно целое, учитывая рёбра жесткости. Проще будет начать сборку с вертикальных частей.

Важно найти помощника, так как детали тяжелые и соединить их в одиночку нелегко. Для создания двутавра рекомендовано автоматическое или полуавтоматическое сварочное оборудование.

Важно наличие флюса – благодаря ему материал не будет разбрызгиваться по сторонам. Можно использовать и технику с применением электродного стержня, но этот способ более трудоёмкий. В конце изделия обрабатываются составом против коррозий.

Самостоятельная сварка – это всегда риск. Неправильное выполнение работы может привести к деформации целой конструкции как до монтажа, так и после.

Для сокращения внутренних деформаций применяют различные техники и очередности сварочных швов. Основными считаются каскадный и обратноступенчатый способы выполнения шва.

Возможные проблемы и особенности

Чтобы не сталкиваться с основными проблемами, вы должны обеспечить, чтобы готовое соединение не работало на растяжение. Отсутствие этой ошибки в работе предотвращает нежелательные изменения конструкции во время монтажа. Нельзя варить все части сразу. После соединения первых деталей подождите несколько минут, чтобы избыточное напряжение не накапливалось в металле.

Тавровые соединения сложно выполнить новичку. При работе с ними нужно учесть все нормативные требования, ведь, если балка станет основой непрочной конструкции, безопасность людей будет под угрозой.

Если до этого вы никогда не выполняли тавровые швы, перед началом работы стоит потренироваться на лишних частях стали. Тавровый шов желательно делать за один подход. Так его прочность будет высокой. У новеньких с этим возникают проблемы в виде подрезов, которых нужно избегать. Поэтому практика перед созданием балок для перекрытия – обязательное условие изготовления двутавров.

Варка электродом имеет особые условия. В случае, если одна из частей балки меньше по толщине, электрод следует наклонять на 60 градусов. Если деталь, которую вы привариваете, толще, то стержень следует держать ровно.

Варианты таврового соединения разнообразны: оно бывает односторонним со скосом, двусторонним без него и наоборот. Скосы могут идти по кривой линии или быть симметричными. Мастера сварочных работ учитывают всё это, чтобы сформировать шов. Именно поэтому наём сварщика с профильным образованием – разумное решение.

Человек со стажем лучше определит желательный тип соединения, рассчитает уровень нагрузки и давления, параметры самой балки. Балка будет основой для кровли и системы скатной крыши, второго, третьего или даже четвертого этажа дома.

Заключение

Двутавровые балки, сваренные с соблюдением всех норм строительства, станут хорошей заменой обычным перекрытиям между этажами. Без учета большого числа особенностей и нужных расчётов крыша, основанная на неправильных балках, точно долго не проживет.

Покупать двутавры лучше у проверенных поставщиков или производителей. Если их качество покажется вам сомнительным, вы будете вправе вернуть или заменить их. А крупные заводы всегда имеют сертификаты, подтверждающие, что их изделия соответствуют нормам ГОСТов.

Варить балки на стройке не стоит, если у вас недостаточно опыта. Лучше закажите их в строительном магазине или найдите надёжного рабочего для этой задачи.

Сварка двутавровых балок

Балочные двутавры стандартных размеров производят в промышленных объемах, по индивидуальным чертежам изготавливают небольшие партии. Сварная балка состоит из трех элементов: двух стенок и промежуточного пояса. Она изготавливается из марочного листового проката, используется в высокопрочных металлоконструкциях. При небольших металлозатратах получаются надежные конструкции, выдерживающие разнонаправленные нагрузки за счет ребер жесткости.

Область применения

Быстровозводимые здания и сооружения создают с опорными и несущими металлическими каркасами, из них делают перекрытия, фермы. При использовании сварных двутавровых балок снижается вес строений, для них не нужен мощный фундамент.

Сварной двутавр характеризуется высокой прочностью, долговечностью, не подвержен усталостным разрушениям. Он применяется в тяжелом машиностроении, из него делают элементы, испытывающие большое давление, работающие на разрыв.

В отличие от двутавровых катанок, сварные не ограничены в размерах. Сваркой полос получают балки любого сечения и длины. Архитекторы не ограничены в полете фантазии.

В процессе изготовления двутавровых профилей образуется мало отходов. Их можно делать с полками и стенками из разных марок стали: в местах минимальных напряжений используют углеродистую сталь или перфорированные стальные листы, нагруженные части делают из легированного проката.

Виды металлических сварных балок

Налажено непрерывное производство двутавров различного назначения. По стандарту выделяют несколько видов балок двутаврового сечения:

- с небольшой длиной полок по отношению к перегородке, они применяются для подвесных путей, перекрытий, укрепления шахтных выработок;

- с пропорциональным размером перегородки и полок, они применяются при возведении опорных каркасов, армирования декоративных колонн.

По точности изготовления бывают двутавровые профили двух видов: обычные и высокоточные.

Технология производства сварных балок двутаврового сечения

Мелкие партии делают с применением электродуговой или аргоновой сварки в зависимости от марки металла, его способности свариваться.

Для изготовления сварных балок промышленным способом применяются специальные сварочные линии. Для защиты ванны расплава от окисления применяют флюсы.

Сварка балки в автоматическом режиме схожа с ручным изготовлением двутавра. Основные технологические этапы:

- раскрой листового проката на полосы необходимой ширины на терморезке с программным управлением, средняя скорость раскроя 1 м/мин.

- фрезерование торцов на торцефрезерных станках сокращает зазор стыка между стеной и полкой, улучшает качество сварки;

- процесс сборки двутавра осуществляется с большой скоростью на специальном станке, ленты металла фиксируют прижимные приспособления с гидравлическими усилителями; сначала делается т-образный стык, затем присоединяется вторая стенка; такую конструкцию удобно сваривать;

- сварные работы проводятся на автоматах портального типа двух видов: а) наклоненными электродами неглубоко проваривают сразу два шва; б) шов в «лодочку» создается поэтапно: сначала с одной стороны двутавровой перегородки, затем с другой; металл проваривается на большую глубину;

- завершающий этап – правка двутавровой балки на специальных роликах, устраняются небольшие перекосы, возникшие во время сборки и сварки профиля.

Производительность комплексных линий высокая, швы получаются прочные, процент брака невысокий.

Возможные дефекты

Во время сварки двутавровой балки из-за несоблюдения технологии возникает кристаллизация стали от высокой температуры. Из-за расхождения по фазам в металле возникают внутренние напряжения. Снижается прочность и жесткость, увеличивается риск корродирования.

При сварке стальных листов возможны и другие дефекты:

- нарушение формы шва отклонение от формы наружных поверхностей или геометрии стыка;

- прожоги, когда расплав вытекает из ванны, образуются дырки в шве;

- подрезы – канавки вдоль границы соединения;

- трещины, образующие в местах разрыва шва;

- шлаковые или вольфрамовые включения в диффузионном слое, при высокой скорости сварки образуются тугоплавкие оксиды.

Металлоизделия с дефектами ненадежные, они не выдержат большой нагрузки на изгиб, кручение. Их отбраковывают и проваривают снова, если это возможно.

Сварка двутавровых балок между собой

Монтаж балочных металлоконструкций предусматривает соединение двутавров встык или под углом. Для усиления соединений используют металлические накладки – прямоугольники, вырезанные из листового проката.

Сварка балок встык проводится после обработки торцов. На них делают угловые скосы, чтобы шов хорошо проварился. Дополнительно на каждую из сторон стенок и обе полки обязательно крепят накладки, их приваривают для укрепления и защиты соединительного шва. При таком соединении несущая конструкция из двутавровых балок после сварки не снижается.

Под углом двутавры соединяют так, чтобы второстепенный опирался на главный. В верхней полке главного вырезают равнобедренный треугольник с вершиной в 90°. Его место займет аналогичная вставка второстепенного двутавра, срезы должны плотно прилегать друг к другу. Нижняя полка срезается на ½ ширины так, чтобы срез упирался в полку главной двутавровой балки. Сварка проводится заподлицо. Усиливается соединение нижней накладкой.

Второстепенный швеллер приваривается к опорному двутавру под углом 90°. Сначала стыкуют верхнюю полку швеллера с балочной полкой, срезая их под углом 45°. Нижние полки соединяются так, чтобы швеллер упирался в стенку двутавровой балки, лишнее срезается. Затем наваривается нижняя укрепляющая накладка.

В горизонтальном положении сварку проводить легче. Продольная ось искривляется минимально. При вертикальной сварке возможен прогиб поперечин, поэтому проводят разметку всех ребер жесткости.

Накладки для сварки двутавра выкраиваются в форме ромба, размещаются симметрично продольной оси. Обвариваются косыми швами по всему периметру. Накладки концентрируют напряжение у швов, компенсируя изменившуюся после сварки форму сечения.

Двутавровые балки рассчитывают на большую нагрузку. При работе с ними необходимо придерживаться разработанной технологии. Она учитывает распределение усилий по направляющим. Качественно выполненные сопряжения – залог долгой эксплуатации металлоконструкций.

Технология соединения двутавров

Двутавр, он же двутавровая балка – один из самых востребованных в строительстве видов металлопроката. Его геометрия позволяет выдерживать большие продольные и поперечные нагрузки, поэтому двутавр широко применяется при монтаже металлоконструкций, в том числе, и ответственных. Однако, независимо от варианта использования, прочность итогового металлокаркаса зависит не только от параметров и характеристик самого проката, но и от правильности и метода его соединения между собой.

Методы соединения двутавровых балок

Их монтаж может производиться двумя способами: сваркой или болтовым соединением. Правильно произведенная сварка позволяет получить прочную, надежную конструкцию, но в ряде случаев могут использоваться и болтовые или клепочные соединения, поскольку сам по себе сварной шов является местом концентрации напряжений в конструкции.

Сварка двутавра

Сварка может использоваться в двух ситуациях: соединении двутавра встык при необходимости удлинения балки (например, при монтаже пролетов) или при перекрестном креплении второстепенной балки к основной. Сварка встык производится двумя способами.

Через прокладку

Между концами расположенных в одной плоскости двутавров помещается стальная пластина, по размерам выходящая за границы их профиля. Приварка пластины осуществляется угловым швом с двух сторон. Таким же способом может производиться монтаж проката с разными размерами.

Среди преимуществ: относительная простота – необходимо лишь соблюсти прямизну продольной оси, и высокая скорость монтажа, поскольку выполнять предварительную разделку кромок не требуется.

С накладками

Для дополнительного усиления места соединения могут применяться накладки. Для этого кромки стенки (основания) и полок предварительно скашиваются для обеспечения качественного провара. Прокат проваривается по периметру с соблюдением прямизны продольной оси. На верхнюю и нижнюю плоскость полок, а также на боковины стенки струбцинами крепятся накладки из листовой стали. Их форма может быть прямоугольной или, для большего удобства, ромбовидной с обязательным соблюдением симметричности формы относительно продольной оси. Заключительный этап – обварка накладок по периметру.

Оба способа используются лишь в тех случаях, когда конструкция является неответственной, а нагрузка на место соединения будет незначительной.

Сварка с второстепенной балкой

Этот метод соединения двутавра используется при возведении перекрытий и несущих конструкций, при этом, несмотря на заметно большую прочность и надежность, выполняется он почти так же просто, как и предыдущий.

В верхней полке основной балки производятся вырезы в форме равностороннего треугольника, к нижней полке приваривается накладка. Верхней полке дополнительной балки придается форма треугольника, соответствующая форме вырезов в основной. Ее нижняя полка срезается на длину, равную расстоянию до стенки основного двутавра.

Монтаж всей конструкции производится поочередно: сначала монтируются основные двутавры, затем к ним пристыковываются и привариваются дополнительные.

Болтовое соединение

Этот метод, в отличие от предыдущего, является разъемным, поэтому используется, в основном, там, где может потребоваться демонтаж конструкции. Производится с помощью накладок. Практически аналогично болтовому – соединение на заклепках, но демонтаж части конструкции в этом случае требует разрушения крепежа.

- Простота сборки – особой квалификации от рабочего не требуется.

- В месте крепления отсутствуют остаточные напряжения, свойственные сварному шву.

- Проверка качества места соединения гораздо проще, чем проверка качества сварки.

- Устойчивость к ударным нагрузкам и вибрациям.

- Необходимость периодической проверки болтовых соединений и их подтяжки, что в определенных случаях достаточно сложно или и вовсе невозможно.

- Больший расход металла и трудоемкость работ.

- Постепенный износ соединений из-за коррозии болтов.

В целом, технология соединения двутавров с помощью болтов практически полностью аналогична сварке с накладками. Дополнительно требуется лишь соблюдать:

- Расстояния между центрами отверстий – они должны быть не менее 3 диаметров заклепок.

- Размеры головок болтов и гаек – расстояния между ними должны быть достаточны для удобства работы инструментом.

Как уже отмечалось выше, в строительстве используются оба варианта. Выбор в сторону одного из них всегда основывается на дополнительных требованиях к надежности конструкции и условиях ее эксплуатации.

Как сваривать двутавровые балки

Стальные балки, имеющие в поперечном сечении форму двутавра, сконструированы для универсального применения в машиностроении и строительстве. При изучении характера напряжений, возникающих в нагружаемых изделиях, имеющих сплошное сечение, была выявлена неравномерность их распределения.

Были определены участки сечения деталей, имеющие наибольшие значения напряжения. В результате этого возникла идея создания изделия с такой формой сечения, где масса металла сконцентрирована в наиболее нагруженных участках. Так появилось двутавровое сечение.

Изготовление и применение

Благодаря способности выдерживать большие нагрузки на изгиб в разных плоскостях, на сдвиг и кручение, стальные двутавровые балки составляют основу несущих конструкций быстровозводимых каркасных зданий и потолочных перекрытий.

Внутрицеховые грузоподъемные механизмы (кран-балки и мостовые краны) перемещаются по направляющим, изготовленным из балок двутаврового сечения.

Изготовление двутавровых балок осуществляется двумя способами:

- методом проката цельных отливок. Такие двутавровые балки называются горячекатаными;

- электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку.

Горячекатаные двутавровые балки производятся на прокатных станах металлургических предприятий. Такая технология позволяет получить цельное изделие, не содержащее швов и обладающее высокой прочностью.

Сборку и сварку двутавровой балки осуществляют на автоматических линиях. Такая балка незначительно уступает цельнокатаной по прочности, но может быть выполнена по специальному заказу, с учетом требований конкретного проекта.

Производство горячекатаной двутавровой балки осуществляется в соответствии с ГОСТ 26020-83, сварной двутавр производители выпускают по своим собственным техническим условиям (ТУ).

Технология производства

В типовом варианте, двутавровая балка получают из трех листовых заготовок: стенки и двух полок, привариваемых к её торцам под прямым углом. Изготовление осуществляется на специализированных сборочных линиях, настроенных на выпуск балки определенного размера.

Заготовки перемещаются на специальных катках и предварительно закрепляются в нужном положении зажимными устройствами, оснащенными гидравлическим или пневматическим приводом.

На зафиксированном зажимным устройством участке собираемой балки делаются прихватки сваркой по поясному шву. После этого, балка перемещается по каткам, вновь закрепляется, и сваркой прихватывается следующий ее участок.

Поясной шов проваривается окончательно после того, как вся конструкция оказывается предварительно скреплённой сварными прихватками.

Сварка тавровых соединений стенки с полками осуществляется в автоматическом режиме под слоем флюса. Процесс автоматической сварки может выполняться разными приспособлениями. Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Также могут применяться более простые устройства типа самоходных сварочных тракторов, гораздо больше подходящих для создания прямолинейных соединений.

Еще один класс устройств, способных автоматически сваривать поясные швы двутавровых балок, это консольные или портальные установки. В их состав, кроме собственно сварочного оборудования, входит аппаратура слежения и контроля качества сварного шва, а также устройства подачи флюса и последующей очистки шва от его остатков.

Такие установки осуществляют сварку под оптимальным углом, составляющим 45 °, чем обеспечивается наиболее благоприятное расположение сварочной ванны, и соответственно, высокое качество сварного шва.

Интенсивный нагрев заготовок в процессе сварки приводит к короблению полок. По этой причине процесс сборки двутавровых балок включает процедуру их выравнивания, осуществляемую на специальных машинах для исправления грибовидности.

На завершающей стадии изготовления производится фрезерная обработка торцов изделия.

Замена швеллерами

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

Согласование использования альтернативного материала отражается изменениями, вносимыми в соответствующие разделы рабочего проекта. Возможность замены определяется по результатам поверочных расчётов на прочность, выполняемых проектировщиками.

Способ применяемой сварки швеллеров между собой также определяется расчётом. Это может быть сварка непрерывным или прерывистым швом, либо с применением соединительных накладок.

При сварке швеллеров непрерывным швом, в результате температурных деформаций металла, может произойти скручивание профиля. Избежать этого явления можно, применяя специальные струбцины, а также, накладывая сварочные швы небольшими участками, чередуя при этом стороны соединяемых профилей.

При необходимости удлинить такую конструкцию, осуществляют сварку швеллеров встык. Места стыковых сварочных швов швеллеров, образующих двутавр не должны совпадать друг с другом. Для усиления конструкции сварной шов можно укрепить с помощью накладки.

Способы соединения двутавров

При осуществлении монтажа балочных конструкций выполняются сварные соединения элементов в различных сочетаниях. Среди них можно выделить типовые способы соединение двутавровых балок.

Встык

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Учитывая несущие функции двутавровых балок, их соединение не ограничивается выполнением торцевых швов. Для усиления участка стыковки обычно применяют четыре накладки – по одной на каждую из полок, и по одной на каждую из сторон стенки.

Накладки представляют собой прямоугольники из листового металла. Они накладываются поверх соединительного шва, затем привариваются по периметру. Накладки на полки делают на всю ширину полки двутавровой балки, накладки на стенку – на всю высоту стенки.

Под прямым углом

Такое соединение осуществляется между главной и второстепенной несущими двутавровыми балками каркасной конструкции, находящимися на одном уровне. В этом соединении главная балка служит опорой второстепенной.

Сварочные работы выполняются в следующей последовательности. В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

В результате должно получиться следующее. Плотное совмещение вырезов верхних полок двутавров, стыковка торца стенки второстепенной двутавровой балки с боковой поверхностью стенки главного двутавра и прилегание среза нижней полки второстепенной двутавровой балки к полке главного двутавра.

Полученное таким образом совместное закрепление заподлицо двух перпендикулярных двутавровых балок усиливается привариваемой снизу листовой накладкой.

Сваривание двутавра со швеллером под прямым углом

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Верхняя полка швеллера срезается род углом 45 °, на верхней полке двутавровой балки делается аналогичный по форме вырез. Нижняя полка швеллера отрезается с таким расчетом, чтобы при стыковке срез совместился с нижней полкой двутавра, а стенка швеллера уперлась в стенку двутавра. Так же, как и в предыдущем случае, соединение укрепляется накладкой снизу.

Инженерная мысль не стоит на месте. Кроме описанных технологий сварки могут применяться вновь созданные, на смену устаревающему сварочному оборудованию приходит обновленное, модернизированное или принципиально новое. Не исключено, что и традиционная сварка когда-нибудь уступит место другой технологии неразъемных соединений.

Сварка швеллеров и двутавров своими руками

Возведение современных сооружений и зданий невозможно без металлических конструкций и металлопроката. Металл – один из старейших материалов, который люди использовали еще с давних времен. С развитием технологий среда применения металлических изделий значительно расширилась: из металла изготавливают множество конструктивных элементов и заготовок. Швеллеры, трубы, металлические уголки и двутавры широко используются при возведении зданий. Поэтому частные застройщики и интересуются, как сварить швеллер или двутавр.

Содержание:

- Использование швеллера

- Использование двутавров

Использование швеллера

Швеллер представляет собой металлическое изделие, которое получается посредством прессования и горячего проката на производстве. Швеллер от других изделий металлопроката отличается своеобразным П-образным сечением, которое позволяет добиться высокого сочетания конструкционных характеристик при минимальном расходе металла.

Понятие швеллера

Материалом для изготовления швеллеров является алюминий, низколегированная и углеродистая сталь. Номер швеллера равняется расстоянию между его 2 внешними гранями. Бывают швеллеры специального и общего назначения. Изделия имеют высоту порядка 40 – 500 и ширину полок близко 32 — 115 миллиметров. Зависимо от длины конечного изделия, они бывают мерной, кратной мерной и немерной длины, кратной мерной и мерной длины с остатком около 5% от массы партии.

Если вы хотите знать, как выглядят швеллеры, и какими они бывают, то нужно обратиться к их классификации. Существует 5 серий швеллера: специальная серия, серия с определенным уклоном внутренней грани полок, экономичная серия с параллельными гранями полок, легкая серия с параллельными гранями полок и серия с параллельными гранями полок. Нержавеющие швеллеры также характеризуются повышенной жесткостью и высокими эксплуатационными характеристиками.

Как важные конструкционные элементы швеллеры применяют в станкостроении, машиностроении, вагоностроении и строительстве. Хорошие прочностные характеристики позволяют применять швеллеры при возведении больших построек на стержневой основе, строительстве мостов, установке больших пролетов в жилых и промышленных зданиях.

В строительной сфере швеллер применяют для сборки металлоконструкций. Перфорированные швеллеры позволяют создавать прочные металлоконструкции вдали от производственной площадки. Швеллер служит для ремонтных работ, изготовления стеллажного и складского оборудования, армирования железобетонных конструкций, создания опор линий электропередач, нефтяных вышек и мостов.

Широкая сфера использования швеллера позволяет использовать для его изготовления обычную и нержавеющую сталь. Нержавеющие швеллеры хорошо себя зарекомендовали себя как изделия для работы в агрессивных средах с риском повышенной коррозии. Гнутые швеллеры широко используются при возведении каркасов.

Сварка швеллеров

Чтобы узнать, как сварить два швеллера, вам предстоит выбрать один из двух вариантов. Выбор напрямую зависит от условий эксплуатации, другими словами от нагрузок, которые действуют на конструкцию, ее длину и степень ответственности. Швеллеры, скорее всего, будут подвергаться внецентренному изгибу или сжатию, потому что можно осуществить чистое сжатие, если нагрузки приложены в центре ядра сечения изделия.

Перед началом сварки необходимо свериться со стандартом ГОСТ и пересмотреть все необходимые параметры. Вы, безусловно, знаете, что любые сварочные соединения ослабляют первоначальную конструкцию. Сварочные швы при этом будут иметь большую прочность, чем главный металл, однако на границе сплавки металл на 10-20% потеряет собственную прочность.

С целью сварки швеллеров принято использовать электроды УОНИ, которые позволяют создать самый качественный шов. Однако с подобными электродами нужно уметь работать. Если раньше вы не знаете, как приварить швеллер с помощью электрода, и никогда не использовали этих электродов, то стоит предварительно потренироваться на заготовках, что похожи на будущую конструкцию.

Электроды являются стержнями из металла, что имеют специальное покрытие, от которых зависит качество шва, его стойкость, прочность и сопротивляемость ржавчине, а также служат инструментом для электродуговой сварки. По ним протекает ток. Качественный шов без электродов выполнить невозможно. Сегодня известно несколько видов механизированной сварки швеллеров, однако по-прежнему популярностью пользуется методика ручной дуговой сварки.

Электроды УОНИ применяются для сварки наиболее ответственных узлов. Конструкции, что варятся этим электродом, изготовлены из углеродистых и низколегированных сталей. Эти электроды рекомендуются к использованию в условиях работы сварной конструкции при температуре до минус 40 градусов мороза. Ток должен быть постоянным, полярность – обратной.

Львиную долю конструкции принято изготавливать именно этим способом сварки. Перед сваркой швеллера при помощи электродов УОНИ нужно полностью избавить металл от загрязнений и ржавчины. Сварку проводят на полярной стороне короткой дугой. Возьмите на заметку, что во время практических тренировок вы можете потратить близко пяти килограммов электродов за одну неделю перед тем, как усилить швеллер.

Для соединения двух швеллеров путем сварки полками внутрь необходимо разделать кромки или проводить сварку с зазором. Между деталями принято оставлять зазор в 3 миллиметра. Если вы этого не сделаете, наплавка на металл пойдет горкой, а последующая зачистка болгаркой заподлицо спровоцирует то, что шов ослабнет.

Чтобы правильно сделать шов, сварите для начала более толстые элементы, потом можно браться за более тонкие. Следует запомнить, что все накладки обваривать необходимо по контуру. Если не сделать этого, то между данными деталями получатся зазоры, в которые может попасть влага, что провоцирует развитие щелевой коррозии. А коррозия, что накопилась за года, способна разорвать конструкцию.

Если вы не знаете, как правильно сварить швеллер без помощника, то можете для этого применять струбцины. Варить можно прихватками. Выполните с одного конца швеллера шов, а потом второй. Поступите с другого конца аналогично. Потом по очереди можно две стороны прихватками через один метр. Если шов заварить полностью, то другой разойдется. Варить необходимо с разных сторон и различных концов.

Использование двутавров

Двутавр называют наиболее рациональным профилем для элементов, которые работают на изгиб в плоскости самой большей жесткости, потому что по сравнению с прочими профилями он имеет большой момент сопротивления. Двутавровые профили находят применение в конструкциях, которые работают на сжатие в качестве составного или самостоятельного сечения. Именно поэтому перед тем, как соединить двутавр, нужно узнать об особенностях этого процесса.

Понятие двутавров

Металлургические заводы зависимо от геометрических параметров выпускают несколько разновидностей двутавров, которые соответствуют определенной области применения. Обыкновенные двутавровые балки имеют уклон внутренней грани полок и обозначаются соответственным их высоте номером.

В ассортимент входят профили от номера 10 до номера 60. У большинства двутавров по условиям технологии прокатки стенки намного толще, чем это требуется условиями их устойчивости. Небольшая ширина полок провоцирует то, что жесткость балки значительно отличается от главных осей. Если вы хотите знать, как сварить два двутавра, то помните, что нужно обеспечить устойчивость балки и предусмотреть её промежуточное закрепление.

Широкополочные двутавровые балки имеют грани полок, что размещены параллельно друг другу. Прокатываются подобные двутавры трех типов: широкополочные, нормальные и колонные. Высота балочных профилей достигает 1000 миллиметров. Колонные профили отношение ширины к высоте полок имеют больше, чем балочные, что повышает устойчивость элемента в плоскости самой малой жесткости и не нуждаются в дополнительном закреплении.

Тавровые профили металлургическими предприятиями не прокатываются, их получают посредством продольного роспуска широкополочного двутавра. Их можно использовать в качестве самостоятельного элемента поясов ферм. Для тельферов и подвесных кранов используют специальные двутавры с повышенной толщиной для предотвращения отгиба полок.

Сварка двутавров

Двутавровые балки состоят из 3 удлиненных листовых элементов, к которым относятся стенка и два пояса. Специально для высоких балок рассчитаны ребра жесткости, повышающие устойчивость сжатых элементов. В таких балках основные швы представляют собой стыковые швы поясов и стенки, а также угловые швы, соединяющие пояс и стенку.

При этом выдерживайте зазор в соответствии с чертежом. Собранные стыки необходимо сварить вручную с помощью высококачественных электродов, полуавтоматом или автоматом под флюсом. После того, как вы сварили пояса и стенку, они отправляются на сборку балки.

Двутавровую балку собирают из трех главных элементов, швы которых принято сваривать автоматом. Обязательно устанавливаются поперечные ребра жесткости. Нанесите две риски посередине пояса, их расстояние должно ровняться толщине вертикальной стенки. В метре друг от друга установите и прикрепите сборочные уголки. Также вы можете использовать хомут для уничтожения зазора между поясом и стенкой.

Однако самым главным моментом является процедура сварки стыков балок. Если вы не помните, как правильно сварить двутавр, то стоит незаваренными оставить поясные швы на длине в 1,5 метров с каждой стороны от стыка. Монтажные стыки необходимо создавать в определенной последовательности. Сначала сварите стык вертикальной стенки, затем — стык пояса, потому что он получится несколько растянутым.

После таких манипуляций заварите стык пояса, который работает на сжатие. После сварки стыков балки необходимо доварить поясные швы на незаваренных участках. Стыки двутавровых балок выполните высококачественными электродами. Сварку между собой балок принято выполнять подобным образом, но с ответственностью нужно относиться к каждому сварочному процессу.

Таким образом, если для вас решающим критерием служит скорость и простота, а не качество, тогда вы можете соединить два швеллера встык. Но использование электродов УОНИ по стандарту ГОСТ позволяет получить красивый и надежный шов. При соединении двутавров сваривайте швы главных элементов автоматом.

Швеллерные приварные опоры используются для трубопроводов различного назначения. Заказать которые вы можете здесь http://optrub.ru/opory-shvelernye-privarnye.htm

На сегодняшний день довольно много компаний, которые специализируются на изготовлении балок и сварной конструкции. Балки являются основным элементом сварных каркасов и основой сооружений из металлоконструкций. Изготовление балок – ответственный род деятельности, поскольку сварная балка выполняет несущую функцию, что подразумевает большую нагрузку на металл и сварные швы. Именно от качества изготовления балок и сварной конструкции зависит долговечность и безопасность будущего здания из сварной балки.

Производство сварной балки

Наш завод по производству сварных конструкций занимается производством балок самой разной конструкции. Любая сварная балка, которою мы изготавливаем, специально рассчитывается под условия эксплуатации и определенные нагрузки. Мы подберем для клиентов не только форму сварной балки, но подскажем, какой металл выбрать для сварного двутавра. Также, исходя из проектной документации, выберем оптимальное оформление сварной конструкции. Наш завод по производству балки возьмет на себя всю ответственность по изготовлению балок из любого типа металла.

Мы и наше производство обладаем всеми необходимыми производственными и техническими мощностями, которые гарантируют необходимые объемы готовых изделий из металлопроката (сварные конструкции), также их качество и надежность. Наши квалифицированные работники выполняют все виды сварочных работ, четко придерживаются данных из проектной документации. Автоматизированное производство позволяет изготавливать сварные конструкции (балки) самой разной сложности по индивидуальным параметрам.

Технология изготовления сварной балки

Каждое производство имеет свои нормы и технологию, изготовление сварных конструкций (балок) не исключение. Технология изготовления балки включает пять основных пунктов:

- Разделение листового металла на полосы. Металлический лист на станках с ЧПУ разрезается по необходимым параметрам. Наше современное оборудование позволяет распускать металл на части со скоростью до одного метра в минуту, что довольно быстрое производство.

- Фрезеровка кромок. Благодаря этой процедуре обеспечивается надежность и необходимая плотность будущих швов и самой сварной конструкции. Весь процесс происходит на специализированном оборудовании.

- Сборка балки. Если все элементы изготовлены с точным соблюдением проектных данных, то процесс сборки балки не предоставляет особых затруднений. Необходимо в точности соблюдать симметрию и перпендикулярность деталей.

- Сварка элементов. Этот процесс полностью автоматизирован, сварные швы контролируются специальными приборами.

- Правка геометрии балок. Во время изготовления балок, часто наблюдается смещение полок и стенок. Необходимо тщательно следить за всем процессом производства, и когда это необходимо поправлять расположение элементов.

Завод по изготовлению балок

Наш завод по изготовлению балок уже много лет изготавливает сварные конструкции для каркасов зданий. В цехах нашего завода используется самое передовое техническое оснащение, которое позволяет наладить изготовление изделия самого высокого класса. Балки изготавливаются из горячекатаной стали и свариваются в углекислой среде с помощью автоматической сварки под флюсом. Все сварные (конструкции) балки соответствуют необходимым нормам, в том числе ГОСТ 26020-83

Рекомендуемые схемы сварки двутавровых балок.

Сварку балки с разделкой кромок на вертикальных стенках с двумя поясами производить согласно (рис.1), предварительно разметив на участки длиной не более 300 мм: в последовательности: 1-1, 2-2″, 3-3″, и т.д. Выполнить 1-й проход сварного щва №1 обратно-ступенчзтым способом от середины к краям с разбивкой на n равных частей. После заварки 1-го прохода св.шва №1 сборочная единица кантуется на 180° и выполняется сварка 1-го прохода сварного шва №2. Сварка последующих проходов сварных швов №1 и №2 выполняется в последовательности 3-4, 5-6, 7-8 до получения заданных геометрических размеров сварного шва (рис.2).

Рис.1 Cварка первого шва

Рис.1 Сварка заполняющих швов автоматом

Рис.2 Сварка балки с t>8 мм.

Рис.2 Сварка балки с t

При сварке балок из частей взаимное расположение швов должно быть как показано на (рис.3).

Рис.3 Взаимное расположение швов.

Примеры расположения сварных швов металлоконструкций типа болок и стоек, а так же их исполнение показано на схеме рис.4.

Рис.4 Расположения сварных швов металлоконструкций

Основные технологические приемы сборки и сварки конструкций коробчатого сечения можно показать на примере изготовления сварной двутавровой балки с ребрами жесткости. Отдельные листы соединяют в длинные полосы, которые являются полками и стенками двутавровой балки. На сборочно-сварочном стенде согласно чертежу устанавливают обе полки, стенку и ребра жесткости. Элементы двутавровой балки фиксируют относительно друг друга с помощью прихваток. Длина прихваток 30-40 мм, расстояние между ними 350-400 мм.

Сварку двутавровой балки ведут от середины к краям. Первоначально выполняют все швы в пределах одного центрального контура, ограниченного стенкой, двумя полками и двумя ребрами жесткости, с одной стороны стенки (рис. 5). Затем сваривают швы противоположного контура, т. е. расположенного на другой стороне стенки.

На рис. 5 цифрами I-VIII обозначена последовательность сварки контуров. Порядок наложения швов внутри одного контура обозначен цифрами 1-8. Выбранная технология сварки контуров — в шахматном порядке.

Швы 1, 4, 5 и 7 рекомендуется накладывать обратноступенчатым способом. Такой способ уравновешивания деформаций, заключающийся в чередовании наложения швов по контурам, обеспечивает наименьшего коробления конструкции.

Рис.5 Расположения сварных швов двутавровой балки с ребрами жесткости

Собрав на плите ферму прихватить каждую перемычку не менее, чем в 2-х местах. Длина прихваток 10±2 мм, высота 5+1мм. Прихватки зачистить, кратера с трещинами подрезать. Обеспечить плавный переход прихваток к основному металлу. При сборке следить за плоскостностью фермы и по окончании проверить на соответствие требованиям чертежа. Собранную ферму закрепить в приспособлении для кантовки и устано

Сварка двутавровых балок

Автоматическая линия сварки двутавровой балки

Двутавровые балки являются одним из наиболее востребованных видов металлургической продукции. Они используются в металлоконструкциях всех размеров. Высокая популярность двутавров объясняется крайне удачной формой. Н-образная форма сечения обеспечивает наилучшую несущую способность при одинаковой площади по сравнению с сечениями всех других форм, которые можно получить металлургическими методами. Другими словами, среди всей металлургической продукции двутавровая балка может выдержать наиболее высокую нагрузку при одинаковой массе и длине балки.

Значительный спрос на двутавры обеспечивается автоматизированными линиями, которые обладают крайне высокой производительностью. По способу изготовления выделяют горячекатаные и сварные двутавры. Изделиям, полученным горячей прокаткой, свойственна несколько более высокая прочность. Главным достоинством сварных двутавров является весьма низкая цена. Также оборудование, производящее сварные двутавровые балки, отличается простотой переналадки, поэтому данным способом легче выполнять продукцию нестандартных размеров.

Современные линии по производству двутавров из листового металла имеют высокую степень автоматизации. Это позволяет максимально увеличить производительность и минимизировать влияние человеческого фактора. Исходный лист разрезается на полосы, которые последовательно свариваются.

Раскрой листа

Если требуется произвести балку длиной более 6 м, то длины одного листа будет недостаточно. Поэтому стыковой сваркой приваривается второй лист или его часть. Для этой операции используется установка стыковой сварки, которая имеет специализированный источник питания. Он работает от стандартного трехфазного промышленного тока, напряжением 380 В и частотой 50 Гц. Источник сварочного тока выступает в качестве преобразователя. Ток на выходе из него имеет силу в пределах 150 – 1300 А и напряжение 16 – 46 В.

Стыковой сваркой можно соединить листы толщиной до 30 мм за одну операцию. Данная установка позволяет значительно уменьшить потребность в обслуживающем персонале и повысить общую производительность линии.

После сварки лист подается на машину, которая выполняет резку газопламенным способом. Высокую эффективность показывают машины портального типа. Лист размещается на рабочем столе машины на рельсах и разрезается на продольные полосы. Из одного листа можно выполнить до 9 полос за один проход. Машина может выполнять поперечный и даже криволинейный рез. Эти функции требуются для получения заготовок под балки поперечного сечения. Для сложных операций используются две горелки с ЧПУ, которые могут выполнять рез под любым углом.

Регулировка скорости работы машины для резки позволяет настроить её нужным образом в зависимости от толщины листа. Для резки используется ацетилен и кислород, возможно применение пропана. Управление работой машины выполняется программой Australian FASTCAM 1, которая разработана специально для устройств такого типа. Её достоинствами являются:

- Глубокая интеграция автоматического управления;

- Возможность работы в ручном режиме;

- Оптимизация раскроя листового материала;

- Возможность управления несколькими режущими головками;

- Просчет минимального рабочего пути.

Максимальная ширина листа, доступного для резки, — 4 м, а длина – 14 м. Минимальная ширина резки составляет 80 мм. Машина для резки имеет 9 продольных горелок и две поперченные. При их совместной работе можно резать листы толщиной 6 – 50 мм. Сталь толщиной до 100 мм может быть разрезана, когда используется не более 5 горелок. Энергопотребление установки составляет всего 1,5 кВт.

Сборка балки

После резки листового материала, заготовки подаются на сборочный стан. Их перемещение производится краном. Сборка балки выполняется при помощи зажимов, фиксирующих детали по горизонтали и вертикали. Сначала собирается тавровая балка – на конвейере размещается горизонтальная полоса, положение которой задается боковыми направляющими. На полосе размещается вертикальная стойка, которая центрируется и зажимается боковыми направляющими упорами.

Собранная конструкция подается до вертикального упора, который автоматически выполняет выравнивание торца, и перемещается в сварочный портал. Там она дополнительно фиксируется гидравлическим прижимом сверху, чтобы исключить зазор между деталями. Конвейер подает балку вперед, она проваривается с обеих сторон автоматической сваркой. Используется точечная сварка, которая формируется через заданный шаг. Сварочная установка расположена в той же плоскости, что и фиксирующий гидроцилиндр.

Полученная тавровая балка подвергается кантовке на 180° и передается обратно на сборочный участок, где на неё размещают заготовку для второй полки. Дальнейшие операции аналогичны – позиционирование, фиксирование зажимами и пропуск через сварочный портал. Таким образом получается предварительно собранная балка. Выполненное сварочное соединение имеет невысокую прочность и предназначается для удобства дальнейшего манипулирования балкой, а не полноценного восприятия нагрузки.

Станок для сборки балок позволяет собирать изделия разных видов Н-образных профилей:

- Симметричные;

- Несимметричные;

- С переменным сечением.

Скорость сварной сборки составляет 500 – 6000 мм/мин при максимальном потреблении электроэнергии 107 кВт. Станок позволяет создавать балки с такими параметрами:

- Толщина стойки – 6-32 мм;

- Толщина полка – 6-40 мм;

- Высота стойки – 200-1500 мм;

- Ширина полки – 200-600 мм;

- Длина балки – 4000-15000 мм.

По размерам видно, что станок дает возможность собрать двутавровую балку, размеры которой значительно превышают максимальные размеры изделий, описанных в ГОСТе 26020–83 для горячекатаных двутавровых балок с параллельными полками. Согласно этому документу, наибольшие размеры имеет балка 100Б4 с высотой 1014 мм и шириной полки 320 мм. Производство нестандартных горячекатаных балок ведется только при большой партии из-за высокой стоимости инструментов. Также максимальный размер балки ограничивается размерами прокатного стана.

Подача балки на первые сварочные установки

Балка, которая выходит из установки точечной сварки, находится в вертикальном положении. Она перемещается по конвейеру в таком положении и попадает к кантователю, который выполняет поворот балки на 90°. Он укладывает балку на конвейер горизонтально.

Балка передается на пару гидравлических тележек.

Они располагаются последовательно, между сварочными установками. Тележки работают в паре и имеют общую грузоподъемность 20 т. Они поднимают балку на высоту до 140 мм. Потребление электроэнергии тележкой составляет 1,5 кВт.

Когда балка попадает на тележки, конвейер останавливается. Они выполняют подъем балки над конвейером. Далее тележки перемещаются по рельсам, расположенным перпендикулярно к конвейеру. Тележки доставляют балку к гидравлическому кантователю, который поворачивает её на 45°.

Грузоподъемность кантователя также составляет 20 т. Он может работать с балками высотой 200 – 2000 мм и шириной 200 – 1000 мм.

После этого производится первый сварочный шов. Балка находится в положении «в лодочку». Установка для сварки перемещается по рельсам и выполняет сварочный шов. Она может сваривать металл толщиной 6 – 40 мм. Допустимая высота балки составляет 200 – 2000 мм, а ширина 200 – 800 мм. Длина шва может доходить до 15 м. Скорость сварки находится в пределах 350 – 1500 мм/мин. Мощность сварки составляет 65 кВт, а приводных механизмов – 5,1 кВт.

Далее кантователь придает балке обратно горизонтальное положение. Тележки принимают балку и передают на кантователь второй сварочной установки, которая располагается параллельно. Эта установка имеет точно такую же конструкцию. По окончанию выполнения второго сварочного шва балка ложится горизонтально и при помощи тележек возвращается на конвейер.

Поворот и проварка остальных швов

В результате предыдущих операций получается балка, с одной стороны которой швы выполнены. О

Технология сварки двутавровой балки

Производство сварных балок. Особенности и технология производства

Различные изъяны в сварочных швах понижают устойчивость сварных металлоконструкций и при неблагоприятной ситуации могут приводить к разрушению отдельных швов или даже всей металлоконструкции. Следует отметить, что прочность сварного шва должна быть не ниже прочности основного металла. Именно поэтому, проверка сварочных швов является очень ответственным моментом после завершения сварки. Из этой статьи вы узнаете про нормы на сварные швы, особенности и виды контроля.

Сварочное производство плотно укоренилось в жизни человека, и теперь работа сварщика необходима практически во всех отраслях общественной жизни. В последнее время приобрело важность условное обозначение сварочных швов на чертеже. Это важно для того, чтобы сварщик качественно осуществил свою работу и не нарушил технологию производства. В данной статье Вы узнаете основные обозначения сварочных швов на бумаге.

Сварка плавящимся электродом в защитных газах благодаря своей универсальности и возможности практически полной автоматизации все чаще используется в современном мире. Статья знакомит с общими особенностями и описывает основные типы и преимущества этого метода сварки.

stalevarim.ru

Технология изготовления сварных двутавровых балок

Технология изготовления сварных двутавровых балок, помимо прочности и надёжности, к ним предъявляются и другие требования.Одной из основных характеристик балок является их плотность. Для любых видов работ, плотность металлических балок должна быть максимально высокой. Из основных задач для разработчиков балок, является снижение их металлоёмкости. Это значит, что постоянно ведутся работы по разработке балок, требующих меньшее количество металла при сохранении характеристик прочности.

О сварной двутавровой балке и её производстве

Двутавровые балки экономически выгодны в строительстве. Использование сварных двутавровых балок, в качестве строительных металлоконструкций каркасов, даёт возможность не только облегчить элементы конструкции, имеющие неоправданно большой коэффициент запаса прочности, но и создать более экономичную форму опор и сечения отдельных элементов, тем самым уменьшить массу металлической конструкции.

Изготовление сварных двутавровых балок.

Технология изготовления сварнной балки, экономичен и успешно конкурирует с изготовлением балок способом прокатки, по другому называют горячекатанная двутавровая балка. Изготавливаются двутавровые балки, конечно же, из металла. Чаще всего для производства балок применяются углеродистые стали. В частности, довольно распространены двутавровые балки из низкоуглеродистых сталей.

Среди всех видов балок, наибольшее распространение получили балки двухтаврового сечения. В основе этих балок лежит двухтавровый профиль, имеющий поясные швы. Профиль двухтавровых балок состоит из трёх элементов, соединяемых друг с другом посредством сварки. Cварка балки двутавровой происходит под действием флюса. Изготовление профиля для балок, происходит с помощью автоматов для сварки. Для увеличения надёжности балки, соединяемые элементы балки подвергаются сварке с двух сторон. Чтобы гарантировать максимальную прочность сварки балок, при создании сварного шва, балки применяются выходные и заходные планки. Так же следят за перпендикулярностью расположения элементов балки и за качеством их прилегания.

При изготовлении сварных двутавровых балок мелкими партиями, заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого. Серийное производство сварных балок в поточных линиях или автоматических станах, которые выполняют весь цикл производства двутавра, на предлагаемом нами современном оборудовании, позволяет поднять производительность труда и снизить стоимость двутавровых балок. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса.

Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно сварочными автоматами под флюсом. Двутавр собирают из трёх листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления шва.

Технологический процесс изготовления сварной двутавровой балки.

01Раскрой листового металла на полосы — штрипс нужной длины и ширины изготавливается на установке термической резки с ЧПУ, которая позволяет распускать лист одновременно несколькими резаками. Скорость резки, в зависимости от толщины металла, доходит до 1 метра в минуту.

02Фрезеровка торцов — для улучшения провара шва между полкой и стенкой двутавра производится фрезерная обработка торцов на торцефрезерном станке.

03Сборка балки двутавровой должна быть достаточно точной, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Сборка на стеллаже с помощью простейших приспособлений является трудоёмкой и может применяться только в единичном производстве. Использование станов для сборки двутавровых балок позволяет повысить производительность сборочных операций в несколько раз.

С помощью стана для сборки двутавровых балок Z15, достигается симметрия расположения стенки относительно полок балки, обеспечивается взаимная перпендикулярность полки и стенки балки. Сборка двутавровой балки осуществляется в 2 этапа: сборка профиля T-образной формы, затем балка кантуется на 180° и собитается двутавр.

Эффект использования сборочного стана, обеспечивается быстродействием и надёжностью механизма позиционирования элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные гидравлическими прижимными механизмами.

xn—-7sbabec1clej3cj.xn--p1ai

Технология сборки и сварки двутавровых балок.

Двутавровые балки в сварном варианте изготавливают высотой до 2000мм при толщине стенке 10…16 мм и толщине полок 16…50 мм. Балки высотой более 800 мм имеют на стенке поперечные ребра жесткости, обеспечивающие местную устойчивость ее при эксплутационных нагрузках. Качество двутавровой балки зависит от точности изготовляемых заготовок. Все элементы балки могут быть изготовлены на гильотинных ножницах, газокислородной, воздушно-плазменной или плазменной резкой. После правки кромок полок и стенки механически обрабатывают на кромкострогальных станках для придания им прямолинейности, при необходимости на кромках стенки образуют фаски.

При сборке двутавровой балки необходимо обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу с допускаемыми по чертежу местными зазорами в стыках и закрепление прихватками. Для этого используют сборочные приспособления с винтовыми и пневматическими прижимами.

При изготовлении двутавровых балок сварные швы соединения полки и стенки выполняют автоматической сваркой под флюсом или в среде защитных газов. Наклонным электродом можно сваривать одновременно два шва, однако имеется опасность образования подреза полки и стенки. Выполнение швов «в лодочку» позволяет получать более качественные сварные соединения, но приходиться поворачивать изделие после сварки каждого шва. Для поворота используют двухстоечные, цепные и кольцевые кантователи. В поточных линиях по изготовлению двутавровых балок часто используют кантователи рычажные челночного типа, позволяющие не только поворачивать изделие, но и транспортировать его между рабочими местами.

При установке балки в горизонтальный вр

Хотите более прочные сварные соединения Н-образной балки? В этой статье мы объясним необходимость знать термины сварки, полезные для подготовки сварного шва для H-образных балок.

Терминология сварки

В терминологии лучевой сварки часто возникает путаница. Ниже описаны некоторые из этих терминов.

Геометрия пересечения

Косой

Острый угол между осями элементов в горизонтальной плоскости.

Склон

Острый угол между осями элементов в вертикальной плоскости. Также называется «склонность».

Форма

Фактическая геометрия для создания торцевого выреза, выреза или отверстия для правильной посадки.

Подготовка к сварке

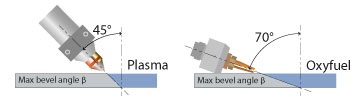

Угол паза φ

Угол между противоположными поверхностями соединяемых частей, которые образуют паз, заполняемый сварочными материалами. Может быть внутренним или внешним углом канавки для подготовки сварного шва.

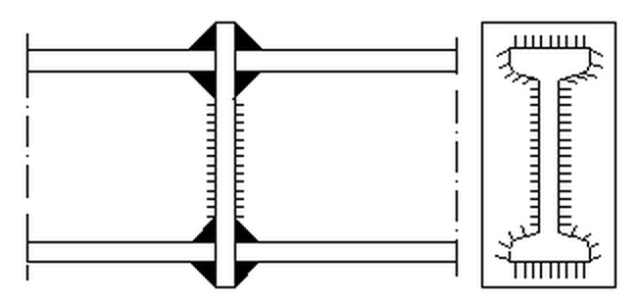

Угол скоса β

Угол, образованный между осевой линией, перпендикулярной стене, и разрезанной поверхностью стены. Равен углу резки и может быть отрицательным или положительным.

- Перпендикулярный разрез имеет β = 0 °;

- Самая большая β-плазма 45 ° (- или +).

Двугранный угол ψ

Угол между внешними гранями соединенных стен. Расчеты для оптимальной подготовки сварного шва основаны на ψ.

Открытие корня (R)

Разделение на стыке между стенами после монтажа. Техника для увеличения проникновения суставов для более прочных соединений.

Rathole

Отверстие в полотне прямо под фланцем для обеспечения полного проникновения во фланцевое соединение и проведения неразрушающих испытаний. Узнайте больше о ratholes ниже

Типы сварных швов

- Угловой шов

- Паз сварной

- Стыковой шов

Руководство по подготовке к сварному соединению для сварных соединений Н-образной балки

HGG разрабатывает станки для лучевой резки для резки и подготовки сварного шва с использованием широкого спектра типов скоса.

Резка фаски

нет

Предпочтителен в случае болтовых соединений или для применения угловых сварных швов.

одинарный паз

Фрезерование фаски под паз. Подготовка к сварке сверху или снизу.

Одинарная канавка с носиком

Фрезерование под шов для шва с широкой кромкой. Подготовка к сварке сверху или снизу.

Двойная канавка

Х-образный вырез для X или K-образных швов.Небольшую корневую поверхность можно наносить после резки.

Двойная канавка с носиком

Х-образный вырез для X или K-образных сварных швов с широкой корневой поверхностью.

Ratholes

Это открытое отверстие в стенке прямо напротив фланца позволяет непрерывно проходить сварные швы на фланцевых соединениях через полотно с полным проникновением швов. Необходимое сокращение полотна позволяет избежать таких дефектов, как разрывы, включения и неполное проникновение проходов.Сквозные отверстия позволяют провести неразрушающий контроль всего сустава. В зависимости от договорных документов и прилагаемых правил сварки производитель может отказаться от применения отверстий. Это позволяет избежать уменьшения полотна, но при расчете прочности необходимо учитывать возможные дефекты, которые невозможно проверить.

Нет

Нет сокращения в веб-разделе для полной прочности. Неразрушающие испытания сварных швов, расположенных поперек полотна, невозможны.

Тип 1

Традиционное крепление.Требуемое расстояние от резака до фланца для резки полотна требует минимального шлифования.

Type 6

HGG оптимизированная штанга. Не требуется шлифовка.

AWS 6.2

Сварное смотровое отверстие для соединений с сейсмическим моментом (только CAD-CAM).

Практический пример

Приведенные ниже примеры помогут вам понять структуру этого документа.Вырезы доступны для концевых форм, отверстий и вырезов. Для определения формы конца балки необходимы четыре разреза. Верхний фланец, верхняя стенка, нижняя стенка и нижний фланец. Подготовка сварного шва показана на правой стороне разреза.

Сварное соединение балки с балкой, полностью закрепленное для высокопроизводительных стальных конструкций.

Сварное соединение балки с балкой, закрепленное ножкой для поддержки элементов в высокопроизводительных стальных конструкциях.

См. Больше примеров в статье «7 самых часто используемых соединений лучей».

Узнайте больше о сварных соединениях H-луча

Хотите узнать больше о создании прочных сварных соединений Н-образной балки?

,Аппарат дуговой сварки под флюсомI, Линия производства сварочной балки H / i

I Аппарат для дуговой сварки под флюсом, Линия для производства дуговой сварки H / I

Название продукта | Аппарат для дуговой сварки под флюсом, Линия H / I для производства балки |

Модель | zx7-200, zx7-250, mma-200, mma-250, arc-200, arc-250 … |

Напряжение | 110 В, 220 380 В, 440 В |

| Реальный ток | 120А / 140А / 160А / 180А / 200А / 220А / 250А |

Применение | Все виды черных металлов, такие как низкоуглеродистая сталь, среднеуглеродистая сталь и легированная сталь и т. д. |

Характеристика | Компактность / портативность / высокая эффективность и низкое потребление / энергосбережение |

Функция | 90 011|

Система привода | Горячий запуск, сила дуги, защита от перегрузки |

Основной рынок | Пакистан, Япония, Непал, Саудовская Аравия, Корея, Филиппины, Кувейт… |

| Сертификат | CE-EMC, CE-LVD, SGS |

| Аксессуары | Держатель электрода 2 метра и зажим заземления 2 метра, лицевая маска и щетка для сварки |

| ZX7-200f | ZX7-200A | ZX7-200P | ZX7-200S | ZX7-200z | ZX7-250w | ZX7-250E | ZX7-250D | |

| 220 | 220 | 220 | 220 | 220 | 220 | 220 В и 380 В | ||

| ток | 120 | 120 | 120 | 120 | 180 | 160 | 180 900 900 9 925 220 200 |

Если вы не уверены, что это именно то, что вам нужно, вам нужна наша поддержка

| 1.Пена картонная / цветная коробка упаковка 1 в 1 | 2. Картонная / цветная коробка упаковка 5 в 1 | ||

| Размер коробки | 365 * 280 * 150 мм | Размер коробки | 365 * 280 * 150 мм |

| Коробка размер | 370 * 280 * 150 мм | размер коробки | 760 * 420 * 300 мм |

| ГВт / цтн | 5,5 кг | ГВт / цтн | 27,5 кг |

| 20FT 9009 | 2066 шт. / шт. | 20FT’S | 1630шт / 326carton |

Прочее ARC-оборудование

Инструкция по продукту

An1 подходит для металлургической, горнодобывающей, лесной, портовой, транспортировочной, погрузочно-разгрузочных, погрузочных и разгрузочных работ промышленность и т. д.

Если вы хотите узнать больше о нашей компании, пожалуйста, свяжитесь с нами.

Если вы хотите увидеть сертификаты четко, пожалуйста, свяжитесь с нами!

.сварка | Типы и определение

Сварка , техника, используемая для соединения металлических деталей, как правило, путем приложения тепла. Эта техника была обнаружена во время попыток манипулировать железом в полезные формы. Сварные лезвия были разработаны в 1-м тысячелетии до н.э., самыми известными из которых были арабские оружейники в Дамаске, Сирия. В то время был известен процесс науглероживания чугуна с получением твердой стали, но полученная сталь была очень хрупкой.Техника сварки, которая включала в себя смешивание относительно мягкого и прочного чугуна с высокоуглеродистым материалом с последующей ковкой молотком, позволила получить прочное жесткое лезвие.

дуговая сварка Экранированная дуговая сварка металлом. Военно-морской флот СШАВ наше время совершенствование технологий производства чугуна, особенно внедрение чугуна, ограничило сварку кузнеца и ювелира. Другие методы соединения, такие как крепление болтами или заклепками, широко применялись для новых продуктов, от мостов и железнодорожных двигателей до кухонной утвари.

Современные процессы сварки плавлением являются результатом необходимости получения непрерывного соединения на больших стальных пластинах. Было показано, что клепка имеет недостатки, особенно для закрытого контейнера, такого как бойлер. Газовая сварка, дуговая сварка и контактная сварка появились в конце 19-го века. Первая реальная попытка широко использовать сварочные процессы была предпринята во время Первой мировой войны. К 1916 году процесс оксиацетилена был хорошо развит, и применяемые тогда методы сварки все еще используются.Главные улучшения с тех пор были в оборудовании и безопасности. В этот период также была введена дуговая сварка с использованием расходуемого электрода, но изначально использовались неизолированные проволоки, которые давали хрупкие швы. Решение было найдено, обмотав оголенный провод асбестом и переплетенным алюминиевым проводом. Современный электрод, представленный в 1907 году, состоит из оголенной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не использовалась повсеместно до Второй мировой войны, когда острая необходимость в быстрых средствах строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые работы по развитию.

Резистивная сварка, изобретенная Элиху Томсоном в 1877 году, была принята задолго до дуговой сварки для точечного и шовного соединения листа. Стыковая сварка для изготовления цепей и соединения прутков и стержней была разработана в 1920-х годах. В 1940-х годах был внедрен процесс вольфрам-инертного газа с использованием неплавимого вольфрамового электрода для выполнения сварочных соединений. В 1948 году в новом газовом экранировании использовался проволочный электрод, который использовался в сварном шве. В последнее время были разработаны электронно-лучевая сварка, лазерная сварка и несколько твердофазных процессов, таких как диффузионное соединение, сварка трением и ультразвуковое соединение.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняОсновные принципы сварки

Сварочный шов может быть определен как коалесценция металлов, полученных нагреванием до подходящей температуры с применением давления или без него, а также с использованием наполнителя или без него.

При сварке плавлением источник тепла генерирует достаточно тепла для создания и поддержания расплавленной ванны металла требуемого размера. Тепло может поставляться электричеством или газовым пламенем.Сварка электрическим сопротивлением может считаться сваркой плавлением, потому что образуется некоторое количество расплавленного металла.

Твердофазные процессы производят сварные швы без плавления основного материала и без добавления присадочного металла. Давление всегда используется, и, как правило, немного тепла. Теплота трения развивается при ультразвуковом соединении и трении, а нагревание печи обычно используется при диффузионном соединении.

Электрическая дуга, используемая в сварке, представляет собой сильноточный низковольтный разряд, обычно в диапазоне 10–2000 ампер при 10–50 вольт.Столб дуги сложен, но, в общем и целом, состоит из катода, который испускает электроны, газовой плазмы для проводимости тока и области анода, которая становится сравнительно более горячей, чем катод, из-за электронной бомбардировки. Обычно используется дуга постоянного тока (DC), но могут использоваться дуги переменного тока (AC).

Общий расход энергии во всех сварочных процессах превышает тот, который требуется для производства соединения, потому что не все выделяемое тепло может быть эффективно использовано. Эффективность варьируется от 60 до 90 процентов, в зависимости от процесса; некоторые специальные процессы значительно отклоняются от этой цифры.Тепло теряется в результате проводимости через основной металл и из-за излучения в окружающую среду.

Большинство металлов при нагревании вступают в реакцию с атмосферой или другими соседними металлами. Эти реакции могут быть чрезвычайно вредными для свойств сварного соединения. Например, большинство металлов быстро окисляются при расплавлении. Слой оксида может помешать правильному соединению металла. Капли расплавленного металла, покрытые оксидом, захватываются сварным швом и делают соединение хрупким. Некоторые ценные материалы, добавленные для определенных свойств, реагируют на воздухе так быстро, что осажденный металл не имеет того же состава, что и первоначально.Эти проблемы привели к использованию флюсов и инертных атмосфер.

При сварке плавлением флюс играет защитную роль, облегчая контролируемую реакцию металла, а затем предотвращая окисление, образуя защитное покрытие поверх расплавленного материала. Флюсы могут быть активными и помогать в процессе или неактивны и просто защищать поверхности во время соединения.

Инертная атмосфера играет защитную роль, аналогичную той, что существует у флюсов. При сварке металлической дугой и вольфрамовой дугой в среде защитного газа инертный газ — обычно аргон — течет из кольцевого пространства, окружающего горелку, непрерывным потоком, вытесняя воздух вокруг дуги.Газ не вступает в химическую реакцию с металлом, а просто защищает его от контакта с кислородом воздуха.

Металлургия соединения металлов важна для функциональных возможностей соединения. Дуговая сварка иллюстрирует все основные особенности соединения. В результате прохождения сварочной дуги возникают три зоны: (1) металл сварного шва или зона плавления, (2) зона термического влияния и (3) зона, не подверженная воздействию. Металл сварного шва — это та часть соединения, которая была расплавлена во время сварки.Зона термического влияния — это область, примыкающая к металлу сварного шва, который не был сварен, но подвергся изменению микроструктуры или механических свойств из-за высокой температуры сварки. Неповрежденным материалом является материал, который не был нагрет в достаточной степени, чтобы изменить его свойства.

Состав металла шва и условия, при которых он замерзает (затвердевает), существенно влияют на способность соединения соответствовать требованиям обслуживания. При дуговой сварке металл сварного шва содержит присадочный материал плюс расплавленный основной металл.После прохождения дуги происходит быстрое охлаждение металла шва. Однопроходной сварной шов имеет литейную структуру со столбчатыми зернами, простирающимися от края расплавленной ванны до центра сварного шва. В многопроходном сварном шве эта литая структура может быть модифицирована в зависимости от конкретного металла, который сваривается.

Основной металл, прилегающий к сварному шву или зоне термического влияния, подвергается ряду температурных циклов, и его изменение в структуре напрямую связано с пиковой температурой в любой заданной точке, временем воздействия и охлаждением. ставки.Типы основного металла слишком многочисленны, чтобы обсуждать их здесь, но они могут быть сгруппированы в три класса: (1) материалы, не подверженные влиянию сварочного тепла, (2) материалы, закаленные в результате структурных изменений, (3) материалы, закаленные в результате процессов осаждения.