Сварка двутавровых балок между собой и со швеллером способом встык и под углом

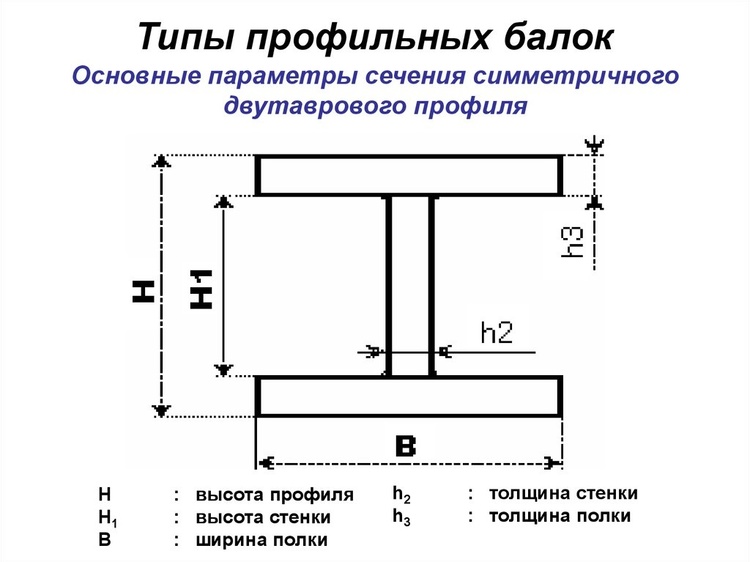

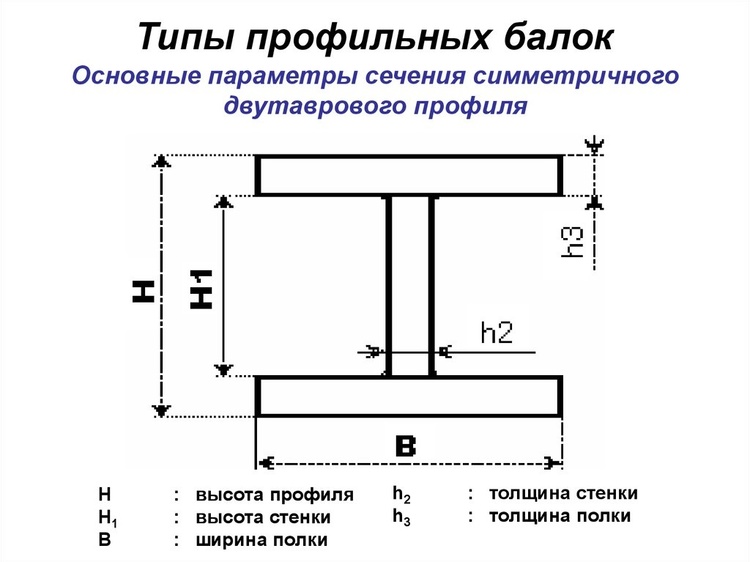

Стальные балки, имеющие в поперечном сечении форму двутавра, сконструированы для универсального применения в машиностроении и строительстве. При изучении характера напряжений, возникающих в нагружаемых изделиях, имеющих сплошное сечение, была выявлена неравномерность их распределения.

Были определены участки сечения деталей, имеющие наибольшие значения напряжения. В результате этого возникла идея создания изделия с такой формой сечения, где масса металла сконцентрирована в наиболее нагруженных участках. Так появилось двутавровое сечение.

Изготовление и применение

Благодаря способности выдерживать большие нагрузки на изгиб в разных плоскостях, на сдвиг и кручение, стальные двутавровые балки составляют основу несущих конструкций быстровозводимых каркасных зданий и потолочных перекрытий.

Внутрицеховые грузоподъемные механизмы (кран-балки и мостовые краны) перемещаются по направляющим, изготовленным из балок двутаврового сечения.

Изготовление двутавровых балок осуществляется двумя способами:

- методом проката цельных отливок. Такие двутавровые балки называются горячекатаными;

- электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку.

Горячекатаные двутавровые балки производятся на прокатных станах металлургических предприятий. Такая технология позволяет получить цельное изделие, не содержащее швов и обладающее высокой прочностью.

Сборку и сварку двутавровой балки осуществляют на автоматических линиях. Такая балка незначительно уступает цельнокатаной по прочности, но может быть выполнена по специальному заказу, с учетом требований конкретного проекта.

Производство горячекатаной двутавровой балки осуществляется в соответствии с ГОСТ 26020-83, сварной двутавр производители выпускают по своим собственным техническим условиям (ТУ).

Технология производства

В типовом варианте, двутавровая балка получают из трех листовых заготовок: стенки и двух полок, привариваемых к её торцам под прямым углом. Изготовление осуществляется на специализированных сборочных линиях, настроенных на выпуск балки определенного размера.

Заготовки перемещаются на специальных катках и предварительно закрепляются в нужном положении зажимными устройствами, оснащенными гидравлическим или пневматическим приводом.

На зафиксированном зажимным устройством участке собираемой балки делаются прихватки сваркой по поясному шву. После этого, балка перемещается по каткам, вновь закрепляется, и сваркой прихватывается следующий ее участок.

Поясной шов проваривается окончательно после того, как вся конструкция оказывается предварительно скреплённой сварными прихватками.

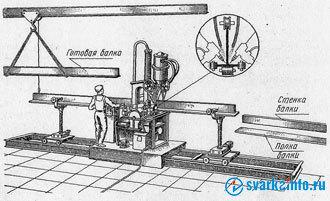

Сварка тавровых соединений стенки с полками осуществляется в автоматическом режиме под слоем флюса. Процесс автоматической сварки может выполняться разными приспособлениями. Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Также могут применяться более простые устройства типа самоходных сварочных тракторов, гораздо больше подходящих для создания прямолинейных соединений.

Еще один класс устройств, способных автоматически сваривать поясные швы двутавровых балок, это консольные или портальные установки. В их состав, кроме собственно сварочного оборудования, входит аппаратура слежения и контроля качества сварного шва, а также устройства подачи флюса и последующей очистки шва от его остатков.

Такие установки осуществляют сварку под оптимальным углом, составляющим 45 °, чем обеспечивается наиболее благоприятное расположение сварочной ванны, и соответственно, высокое качество сварного шва.

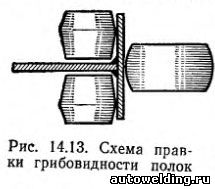

Интенсивный нагрев заготовок в процессе сварки приводит к короблению полок. По этой причине процесс сборки двутавровых балок включает процедуру их выравнивания, осуществляемую на специальных машинах для исправления грибовидности.

На завершающей стадии изготовления производится фрезерная обработка торцов изделия.

Замена швеллерами

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

Согласование использования альтернативного материала отражается изменениями, вносимыми в соответствующие разделы рабочего проекта. Возможность замены определяется по результатам поверочных расчётов на прочность, выполняемых проектировщиками.

Способ применяемой сварки швеллеров между собой также определяется расчётом. Это может быть сварка непрерывным или прерывистым швом, либо с применением соединительных накладок.

При сварке швеллеров непрерывным швом, в результате температурных деформаций металла, может произойти скручивание профиля. Избежать этого явления можно, применяя специальные струбцины, а также, накладывая сварочные швы небольшими участками, чередуя при этом стороны соединяемых профилей.

При необходимости удлинить такую конструкцию, осуществляют сварку швеллеров встык. Места стыковых сварочных швов швеллеров, образующих двутавр не должны совпадать друг с другом. Для усиления конструкции сварной шов можно укрепить с помощью накладки.

Способы соединения двутавров

При осуществлении монтажа балочных конструкций выполняются сварные соединения элементов в различных сочетаниях. Среди них можно выделить типовые способы соединение двутавровых балок.

Встык

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Учитывая несущие функции двутавровых балок, их соединение не ограничивается выполнением торцевых швов. Для усиления участка стыковки обычно применяют четыре накладки – по одной на каждую из полок, и по одной на каждую из сторон стенки.

Накладки представляют собой прямоугольники из листового металла. Они накладываются поверх соединительного шва, затем привариваются по периметру. Накладки на полки делают на всю ширину полки двутавровой балки, накладки на стенку – на всю высоту стенки.

Под прямым углом

Такое соединение осуществляется между главной и второстепенной несущими двутавровыми балками каркасной конструкции, находящимися на одном уровне. В этом соединении главная балка служит опорой второстепенной.

Сварочные работы выполняются в следующей последовательности. В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

В результате должно получиться следующее. Плотное совмещение вырезов верхних полок двутавров, стыковка торца стенки второстепенной двутавровой балки с боковой поверхностью стенки главного двутавра и прилегание среза нижней полки второстепенной двутавровой балки к полке главного двутавра.

Полученное таким образом совместное закрепление заподлицо двух перпендикулярных двутавровых балок усиливается привариваемой снизу листовой накладкой.

Сваривание двутавра со швеллером под прямым углом

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Верхняя полка швеллера срезается род углом 45 °, на верхней полке двутавровой балки делается аналогичный по форме вырез. Нижняя полка швеллера отрезается с таким расчетом, чтобы при стыковке срез совместился с нижней полкой двутавра, а стенка швеллера уперлась в стенку двутавра. Так же, как и в предыдущем случае, соединение укрепляется накладкой снизу.

Инженерная мысль не стоит на месте. Кроме описанных технологий сварки могут применяться вновь созданные, на смену устаревающему сварочному оборудованию приходит обновленное, модернизированное или принципиально новое. Не исключено, что и традиционная сварка когда-нибудь уступит место другой технологии неразъемных соединений.

Сварка балок. Изготовление конструкций балочного типа изготовление балок двутаврового сечения

Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно автоматами под флюсом. Обычно двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления и проплава шва. Поэтому сварка, как правило, производится с двух сторон. Первый слой целесообразно сваривать на флюсовой подушке. В этом случае требования к точности сборки менее жестки, чем при сборке под сварку первого слоя на весу.

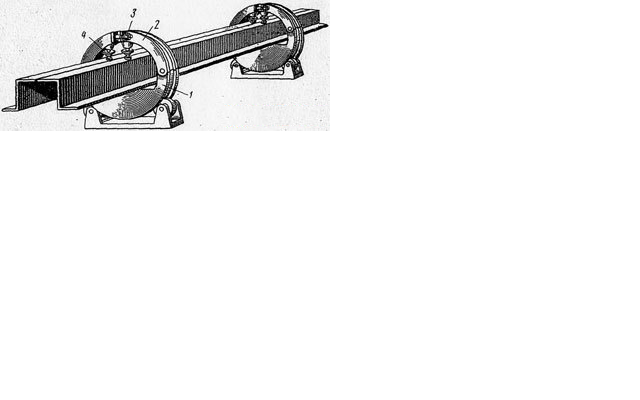

Схематически устройство флюсовой подушки показано на рис. 1. Листы 1 укладываются на стеллаж так, чтобы стык располагался над флюсовой подушкой, представляющей гибкий короб 2, закрепленный между балками стенда и заполненный флюсом. Прижимами 3 листы плотно прижимаются к стенду, подачей сжатого воздуха в шланг 4 создается равномерное поджатие флюса по всей длине стыка. Часто используют флюсомагнитные подушки, в которых листы к стенду прижимаются магнитами. Для обеспечения высокого качества выполнения сварного шва на всей его рабочей длине применяются заходная и выходная планки.

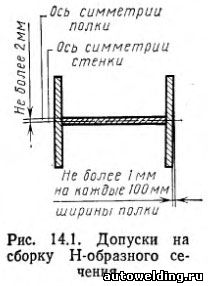

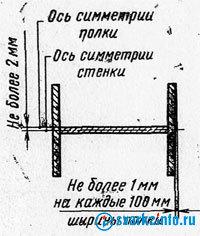

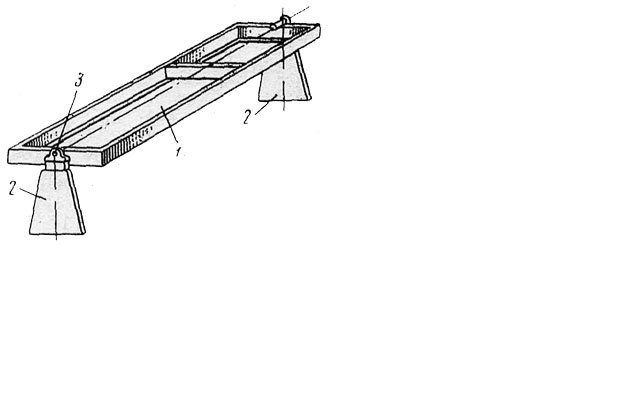

Сборка балки должна быть достаточно точной; особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки (рис. 1). Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование приспособлений позволяет повысить производительность сборочных операций на 30—35%.

Рис. 1. Допуски на сборку Н-образного сечения

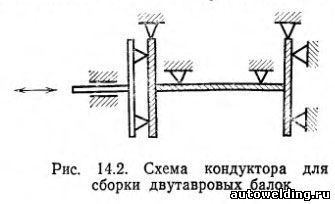

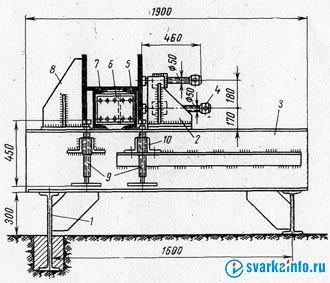

На рис. 2 показан кондуктор с винтовыми прижимами для сборки двутавровых балок. Основание выполнено в виде жесткой сварной рамной конструкции, состоящей из продольных и поперечных балок 1 и 3. Упоры 8 и прижимы 2 установлены на поперечных балках, продольные балки заделаны в фундамент. Подача длинных и гибких элементов балки в кондуктор осуществляется мостовым краном сверху с помощью жесткой траверсы со специальными захватами. Вертикальная стенка укладывается на продольные швеллеры 5 и 7, после чего устанавливаются полки, и детали плотно прижимаютсядруг к другу винтами 4. Прихватки обычно становятся только с одной стороны сверху, их размеры и расположение должны обеспечить жесткость и прочность балки при извлечении из приспособления краном и переносе к месту сварки.

Рис. 2. Кондуктор для сборки двутавровых балок

Для обеспечения прямолинейности собираемого двутавра верхние полки поперечных балок приспособления располагаются в одной плоскости, а упоры 5 выставляются по прямой линии. Симметрия расположения стенки относительно полок обеспечивается настройкой поддерживающих винтов 9. Настройку на определенный типоразмер Н можно выполнять перестановкой прижимов 2, а также швеллера 5 за счет проставки 6. Для этого в поперечных балках кондуктора следует предусмотреть ряд отверстий под болты крепления прижимов 2 и гаек 10.

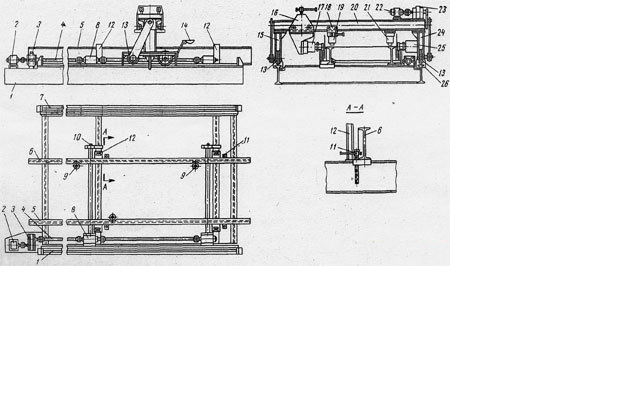

Эффект использования сборочного приспособления существенно зависит от быстрого действия и надежности механизма зажатия элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные пневматическими зажимами с питанием от заводской сети сжатого воздуха. В этом случае зажатие и освобождение балки осуществляется переключением крана подачи воздуха. Обеспечение взаимной перпендикулярности полки и стенки при сборке требует поступательного перемещения зажимающего элемента. Это можно осуществить либо путем жесткого крепления прижимов на штоках цилиндров, либо прямолинейными направляющими прижимов с шарнирным креплением последних к штокам цилиндров (рис. 3).

Рис. 3. Сборочный кондуктор с пневматическими прижимами: 1 — пневматические цилиндры; 2 — переносная траверса; 3 — неподвижный упор; 4 — направляющие подвижного упора

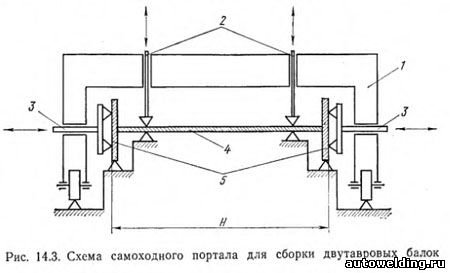

Помимо рассмотренных кондукторов, предусматривающих зажатие собираемых элементов по всей длине, используют установки с самоходным порталом. На жесткой раме 1 смонтированы две продольные балки 5 и 6, из которых одна (балка 5) закреплена неподвижно, а другая (балка 6) может двигаться поперек рамы. Настройка такой установки на определенную высоту собираемой балки осуществляется перемещением продольной балки 6 с помощью винтов 10, приводимых во вращение электродвигателем 2 через редукторы 3 и 8 и вал 4. Сборочный портал состоит из ригеля 20 и ног 15 и 24 и имеет два, неподвижных пневматических прижима 21 и 25 и два подвижных прижима 17 и 19, установленных на тележках 16 и 18, закрепляемых винтами. Перемещение портала по рельсам 7 осуществляется с помощью приводных скатов 13 от двигателя 22 через редуктор 23 и цепную передачу. Захваты 26 предотвращают подъем портала при включении вертикальных прижимов. Элемент стенки укладывается на балки 5 и 6, полки — на поддерживающие винты 11, их установке помогают стойки 12. Сборщик усаживается на сиденье 14 и подводит портал к месту начала сборки (обычно это середина балки). Вертикальными прижимами лист стенки прижимается к раме установки, горизонтальными прижимами к стенке прижимаются пояса и в собранном сечении ставятся прихватки. Затем прижимы выключаются, портал перемещается вдоль балки на 500—700 мм и операция повторяется. После окончания сборки портал отводят в крайнее положение и пневматическими толкателями 9 поднимают собранную балку над рамой установки.

Рис. 4 Установка для сборки балок Н-образного сечения с самоходным порталом

Наличие или отсутствие ребер жесткости определяется размерами двутавровой балки и характером ее нагружения. Обычно вертикальные ребра жесткости устанавливаются и привариваются после сварки поясных швов.

В тех случаях, когда балка имеет большую высоту (например, при сборке элементов мостовых пролетных строений), ее стенка может составляться по ширине из нескольких продольных листов 1. Эти листы или сваривают встык, или с помощью горизонтальных ребер жесткости 2 угловыми швами втавр. Для сборки таких балок также может использоваться установка со сборочной скобой, но с большим количеством вертикальных прижимов 3 (рис. 5).

Рис. 5. Самоходный портал для сборки балок больших размеров

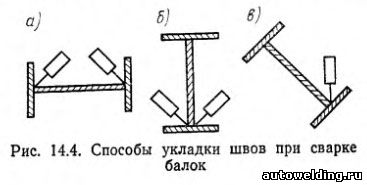

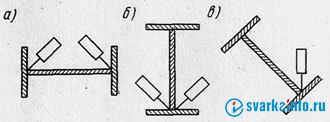

обычно автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Приемы сварки наклоненным электродом (рис. 6, а, б) позволяют одновременно сваривать два шва, однако имеется опасность возникновения подреза стенки или полки.

Рис. 6. Способы укладки швов

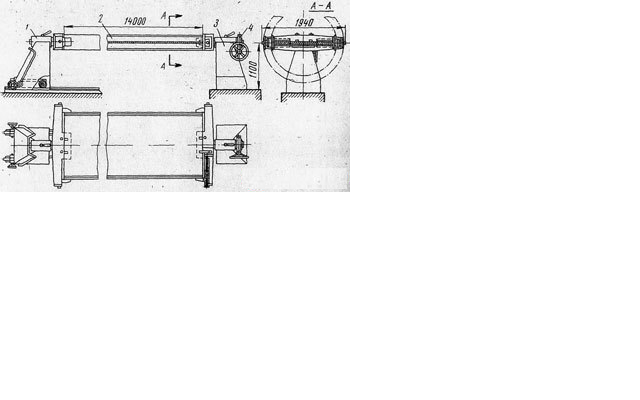

На рис. 7 показан центровой кантователь. Предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение. Наличие подвижной задней опоры позволяет сваривать в таком кантователе балки различной длины.

Рис. 7. Центровой кантователь для сварки двутавровых балок

В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца. На рис. 8 показан универсальный кантователь такого типа с подвижными опорами.

Рис. 8. Универсальный кантователь: 1 — подвижные опоры; 2 — зажимы; 3 — поворотное кольцо; 4 — приводной механизм; 5 — консольный кран

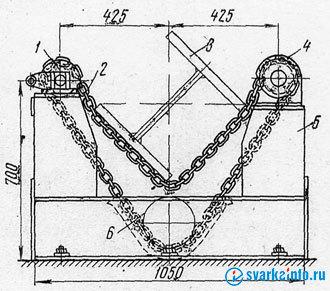

Для сварки балок малой жесткости можно использовать кантователь с жесткой рамой 1, опирающейся на две неподвижные опоры 2 с помощью цапф 3 (рис. 9). Весьма прост цепной кантователь (рис. 10). Он состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и ведущая 4) и холостой блок 6. Свариваемая балка 3 укладывается на провисающую цепь 2. Ведущие звездочки имеют общий приводной вал и обеспечивают поворот балки в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жёсткого и неизменного положения свариваемой конструкции, и поэтому во избежание смещения сварочной дуги с кромок детали сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях для сварки балок удобны кантователи на кольцах (рис. 11). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4.

Рис. 9. Схема кантователя с жесткой рамой

Рис. 10. Цепной кантователь

Рис. 11. Кантователь с кольцами

Рассмотренные сборочные и сварочные приспособления, хотя и повышают производительность труда, по сравнению со сборкой я сваркой на стеллаже, однако вспомогательное время (на установку элементов, их закрепление, прихватку, освобождение от закрепления, извлечение из сборочного приспособления, перенос в приспособление сварочное, закрепление и поворот в положение, удобное для сварки, снятие готового изделия) остается весьма значительным.

Сварные двутавровые профили широко используют в строительстве и машиностроении, тавровые профили — в судостроении. При изготовлении их мелкими партиями заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого. Серийное производство сварных профилей в поточных линиях позволяет поднять производительность труда и снизить стоимость балок. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательна выполняющих отдельные операции при условии комплексной механизации всего технологического процесса.

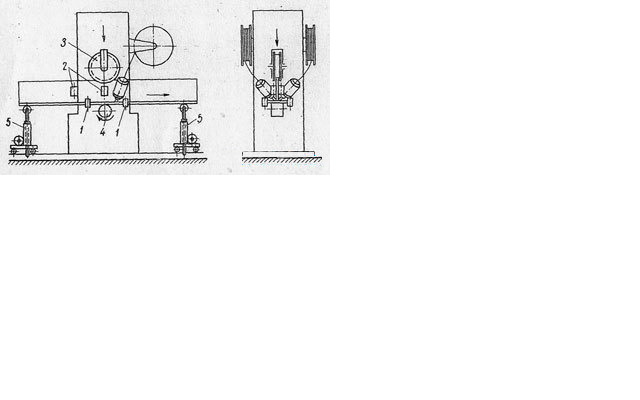

Примером установки первого типа может служить станок для сборки и сварки тавровых балок (рис. 12), принципиальная схема которого показана на рис. 13. Взаимное центрирование заготовок, перемещение со сварочной скоростью и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на середину пояса. Каждая пара имеет устройство для регулирования расстояния между ними в зависимости от ширины пояса и толщины стенки. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Плавное изменение скорости подачи обеспечивается вариатором. На этой установке могут свариваться прямые и криволинейные балки таврового сечения высотой от 60 до 600 мм. Концы балки поддерживаются роликами опорных тележек 5.

Рис. 12. Сборка и сварка тавровых балок на станке

Рис. 13. Принципиальная схема станка для сварки балок таврового профиля

При повторном пропуске через установку может привариваться второй пояс для образования двутавровых балок высотой 300—500 мм.

По такому же принципу работают установки типа Pullmax, выпущенные за рубежом для изготовления сварных балок таврового, двутаврового и коробчатого сечений с высотой стенки 150—1500 мм и шириной полок 50—500 мм. Установка Pullmax состоит из рольганга питателя, оборудованного гидравлическими зажимами, сварочного стенда с двумя или четырьмя головками для сварки под флюсом и соответственного количества источников постоянного тока на 900 а каждый. Листовые заготовки требуемого размера закладываются, фиксируются и свариваются, проходя машину со скоростью до 100 м/ч. Установка обслуживается одним инженером и двумя подсобными рабочими.

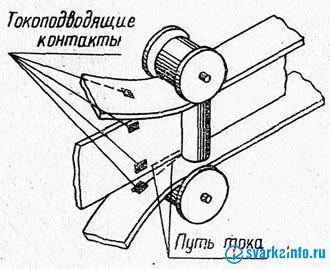

Для дальнейшего развития установок непрерывного действия большое значение приобретает применение сварки током высокой частоты (450 000 гц). Так, за рубежом уже используют установки для сварки тавровых, двутавровых и Н-образных профилей из свернутых в рулон лент или полос. Имеющееся оборудование позволяет изготовлять двутавровые балки с максимальной высотой стенки 457 мм. Подача полос из трех рулонов осуществляется таким образом, что полки подходят к кромке стенки под некоторым углом (рис. 14). Две пары скользящих контактов обеспечивают протекание сварочного тока вдоль поверхности стыкуемых элементов и через место их контакта под обжимными роликами. Разогрев полки происходит на малую глубину, и поэтому степень осадки невелика. В случае необходимости для полок может использоваться профилированная лента, имеющая в середине выступ для сварки со стенкой. Скорость сварки достигает 60 м/мин. Процесс экономичен и успешно конкурирует с изготовлением балок прокаткой. Примером поточной линии второго типа является производство сварных двутавровых широкополочных балок на заводе им. Бабушкина. Как показано на схеме (рис. 15), поточная линия делится на пять участков.

Рис. 14. Схема непрерывного процесса изготовления балки из трех полос с помощью сварки

Со склада металла листы стенки подаются мостовым краном на рольганг 1. В случае, если стенка двутавра составляется из двух листов, то на рольганге 1 производится обрезка торцов кислородной резкой полуавтоматом и автоматическая сварка стыка стенки на флюсомагнитной подушке. Сваренные листы рычажным кантователем 2 кантуются на рольганг 3, где стык стенки проваривается с противоположной стороны. После правки в листоправильных вальцах 4 лист стенки с помощью магнитных манипуляторов 6, рольганга 5 и специальных направляющих тележек проходит дисковые и кромкокрошительные ножницы 7, обеспечивающие проектный размер высоты стенки, подвергается очистке кромок под сварку и подается в питатель 11.

Для полок используются полосы универсальной стали, продольные кромки которых обработке не подвергаются. Листы, имеющие длину, равную длине свариваемой балки, мостовым краном укладываются на рольганг 8, затем подаются в листоправильную машину 9 для правки плоскости и саблевидности. На рольганге 10 листы подвергаются зачистке средней части полки под сварку и мостовым электромагнитным краном переносятся в питатель 11. В питателе полки двутавра устанавливаются вертикально и вместе с горизонтально расположенной стенкой подаются на специальный сборочный стан 12.

Все операции в этом стане механизированы. Особенностью его является возможность сборки двутавров с предварительным натяжением стенки для предотвращения коробления ее от сварки. Пояса двутавра со стенкой соединяются непрерывными сборочными швами малого размера. Это позволяет осуществлять сборку с увеличенными зазорами без опасения появления прожогов и способствует удержанию стенки в растянутом состоянии в большей степени, чем при использовании прихваток. Два сборочных ниточных шва у обоих поясов накладываются одновременно в положении «в угол» четырьмя однодуговыми автоматами при скорости сварки до 144 м/ч.

Из сборочного стана собранный двутавр поступает на рольганг 13, где производится отбивка шлака и приварка выводных планок в виде тавриков 1 (рис. 15, а). Затем электромагнитным кантователем 14 (см. рис. 15) балка кантуется на 180° и поступает на участок сварки поясных швов, где они выполняются последовательно на четырех рабочих местах 15. Передвижение балки с одного рабочего места на другое полностью механизировано с помощью продольных 13 и подъемных поперечных рольгангов 16 и кантователей 14. Перед сваркой на каждом рабочем месте двутавровая балка устанавливается в положение «в лодочку» и сваривается трехдуговым автоматом под флюсом со скоростью 90-120 м/ч. Основные швы по своим размерам значительно превосходят сборочные швы, и поэтому последние полностью перевариваются. Процессы зажигания дуг, заварки кратера и отключения дуг автоматизированы, и это позволяет обходиться выводными планками длиной всего 150-200 мм

Рис. 15. Выводные планки при сварке угловых швов (а)

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Наиболее широкое применение имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилии горизонтальных прижимов. Если балка имеет весьма большую высоту, например элементы мостовых пролетных строений, ее стенку изготовляют из нескольких продольных листов. Для сборки таких балок также может использоваться установка со сборочным порталом, но с большим числом вертикальных прижимов.

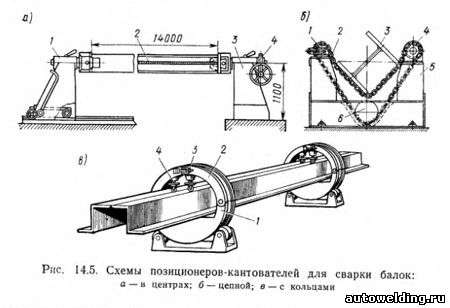

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а,б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячном передачи 4 устанавливается в требуемое положение. Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины. Цепной кантователь (рис. 14.5,б) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и блоку 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вращением ведущих звездочек балка поворачивается в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жесткого положения свариваемой конструкции, поэтому сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях применяют кантователи на кольцах (рис. 14.5,в). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью болтов 3, и балка закрепляется системой зажимов 4.

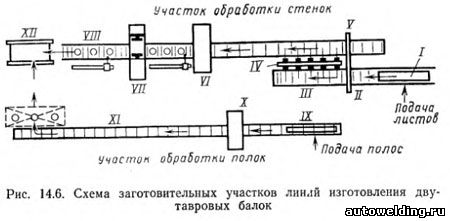

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового изделия оказывается значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает эти потери. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия. Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок на заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций.

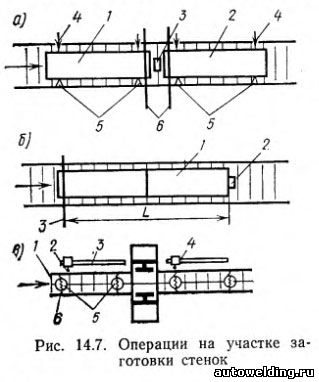

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обрезку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу пневмо-цилиндром (рис. 14.7,а).

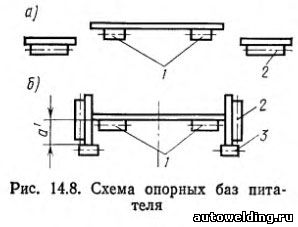

Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга н самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 подают рольгангом до упора 2 (рис. 14.7,б) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости в многовалковой правильной машине. На позиции VII ножницы с двумя парами дисковых ножей обрезают продольные кромки по размеру высоты стенки. Подъемные столы 5 (рис. 14.7,в) с поперечным перемещением от ходовых винтов 6 приподнимают заготовку стенка над роликами рольганга 1, ориентируют ее и устанавливают по оси симметрии ножниц. Прямолинейность обрезаемых кромок обеспечивается тем, что задний конец заготовки захватывается пневмозажимом 2, скользящим по направляющей 3. Такой же пневмо-зажим 4 захватывает передний конец стенки на выходе из ножниц. Затем на позиции VIII (см. рис. 14.6) обрезанные кромки проходят очистку под сварку вращающимися щетками н готовая стенка рольгангом подается на позицию XII в питатель сборочного участка. Для полок используют стальные полосы, продольные кромки которых обработки не требуют. Полосы, имеющие длину, равную длине свариваемой балки, укладывают краном на рольганг IX и подают в много. валковую правильную машину X для правки волнистости и саблевидности. Затем на рольганге XI средняя часть полосы защищается под сварку и готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный стан. Питатель принимает элементы в горизонтальном положении (рис. 14.8,а), поворачивает полки на 90° и подает все три элемента в сборочный стан. Опорными базами питателя служат ролики. Поворотом роликов 2 (рис. 14.8,б) полки переводятся в проектное положение с опорой их кромок на ролики 3. Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3.

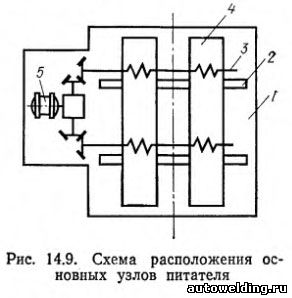

Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

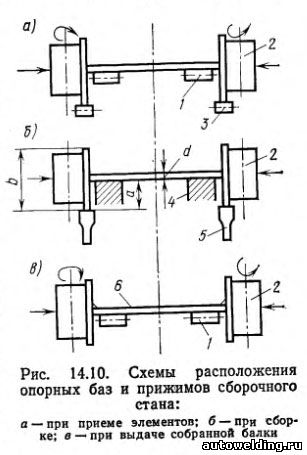

В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2. Положение элементов при сборке задается системой опорных баз и прижимов. При опускании роликов 1 (рис. 14.10,б) стенка балки 6 ложится на магнитный стол 4, притяжение которого фиксирует ее положение и устраняет волнистость. Подъемники 5 приподнимают полки над роликами 3, располагая их симметрично относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 {рис. 14.10,в).

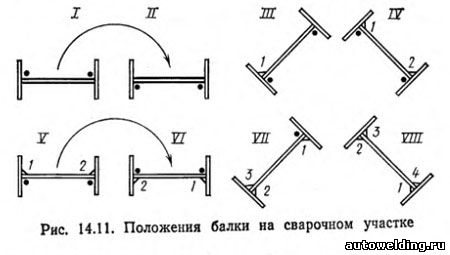

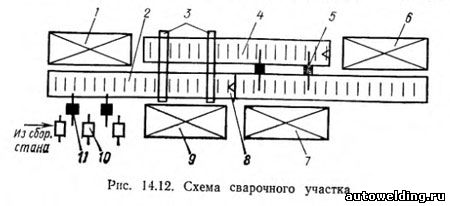

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифрами на рис. 14.11. Кантователь 11 (рис. 14.12) перекладывает балку с рольганга 10 на рольганг 2 с поворотом на 180°, подавая ее к сварочной установке 1, а затем к сварочной установке 9 до упора 8. Затем швелерным устройством 3 без кантовки балку передают на рольганг 4, откуда кантователем 5 с поворотом на 180° возвращают на рольганг 2 к сварочной установке 7 с последующей подачей к установке 6.

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка.

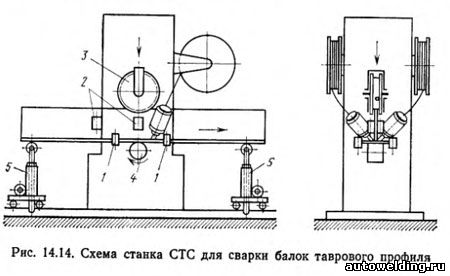

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тавровых балок (рис. 14.14). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на средину пояса. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Для плавного изменения скорости применен вариатор. Концы балки поддерживаются роликами опорных тележек 5.Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях большое значение приобретает применение сварки токами высокой частоты, обеспечивающей скорость сварки 10— 60 м/мин, т. е. на порядок выше, чем при сварке под слоем флюса.

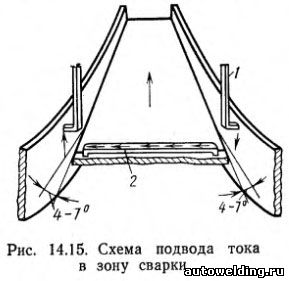

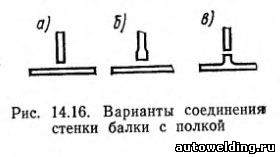

Американской фирмой «АМФ—Термантул» выпущены агрегаты для производства сварных двутавров из рулонного проката или обычных полос и листов. Заготовки для стенки и полос двутавра из рулонной стали подают к сварочному агрегату из трех разматывателей. Гибочное устройство обеспечивает подачу полок в зону сварки под углом 4—7° к кромкам стенки (рис. 14.15). Скользящие контакты 1 и 2 подводят ток к одной из полок и отводят от другой — сварочный ток протекает по поверхности стыкуемых элементов и через место их контактов под обжимаемыми роликами. При приварке полки к кромке стенки (рис. 14.16,а) сварное соединение приобретает неблагоприятную форму. Холодная деформация кромки стенки для увеличения ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рис. 14.16,б).

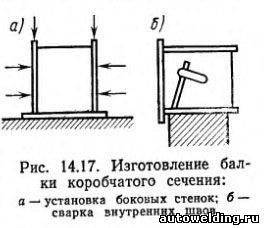

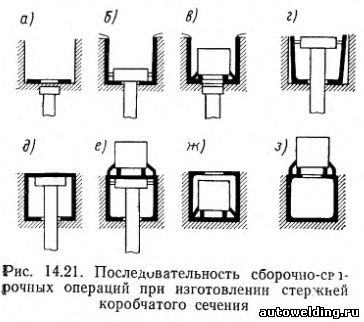

В соответствии с этим в рассматриваемом агрегате кромки перед сваркой с полками проходят предварительную осадку. Жесткие заготовки полок значительной толщины подают не из рулонов, а поштучно из питателей. Эти заготовки проходят сварочную установку, плотно прижатые торцами друг к другу. Разрезку непрерывной стенки выполняют в местах расположения непроваренных стыков полок. Принципиальным отличием отечественной технологии производства сварных двутавров является применение высокочастотного индукционного нагрева свариваемых кромок без скользящих контактов. Полки фиксируют относительно стенки за выступ тавра (рис. 14.16,в), а не за наружные кромки. Такая технология отработана на опытно-промышленной установке ВНИИМетмаша и ИЭС им. Е. О. Патона, и для ее реализации строится цех производства сварных двутавров. Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовыхэлементов. Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 14.17,б). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

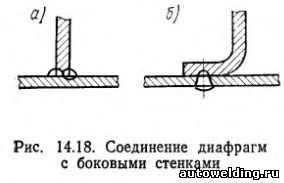

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,б), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде СО2. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплавными соединениями (рис. 14.18,б) с отбортовкой кромок диафрагм не нашло применения в производстве.

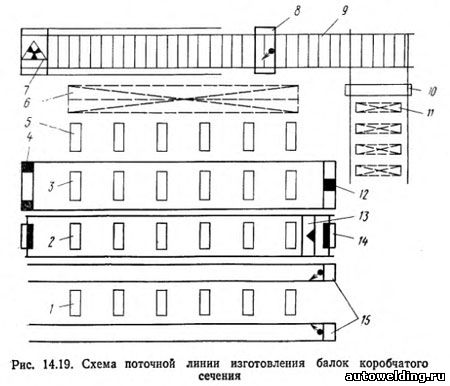

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется боковыми стенками, что необходимо иметь в виду при проектировании их раскроя. Сборка осуществляется с помощью портальной самоходной установки 4. Для сварки диафрагмы со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде CO2.

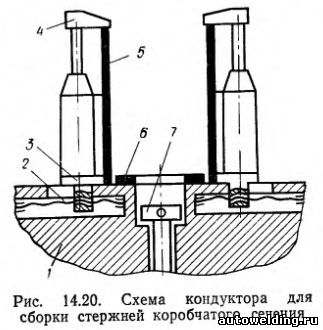

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым крапом собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок соковых стенок, полученные во время приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. После освобождения балки строительный подъем восстанавливается. Далее балку передают на стенд 1 для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсам перемещаются два сварочных автомата 15. выполняющие под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После кантовки балки таким же образом выполняют вторую пару швов. Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ. Схема сборочного кондуктора показана на рис. 14.20. На раме1с помощью ходовых винтов 2 передвигаются упоры 3 пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов. Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14,21,а) и двух боковых листов через отверстие в нижнем листе выдвигают подставку и поворачивают ее на 90° (рис. 14.21,б). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движения трактора выдвижные подставки автоматически убираются в корпус приспособления (рис. 14.21,в). После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,д), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21,ж,з).

Стан для сварки балок ESAB. Beam weldingВидео: ESAB.ru |

Что такое двутавр сварной и какова сфера его применения?

Двутавровая балка или просто двутавр уже давно широко применяется в строительстве. Ранее двутавр использовался только в крупномасштабном промышленном строительстве, но сейчас его все чаще можно встретить на частных стройках. Это связано с развитием производства и изготовлением особых сварных двутавровых балок, которые можно применять при строительстве загородных домов.

В этой статье мы кратко расскажем, что такое двутавровая балка, как сварить ее своими руками, при этом учесть все особенности и избежать деформаций.

Содержание статьи

Общая информация

Итак, сварной двутавр — это балка, изготовленная из черного металла, имеющая сечение, по форме напоминающее букву «Н». Свое название балка получила за счет того, что при ее изготовлении дважды используется тавровое соединение.

Двутавры могут быть прокатными или составными (сварными). Прокатные балки производятся методом проката заготовок по специальному станку. Составные балки изготавливаются из нескольких заготовок, которые свариваются между собой. Составные балки встречаются чаще и порой их приходится варить прямо на стройплощадке.

Какими достоинствами обладают балки данного типа? Прежде всего, они помогут сделать перекрытие на больших пролетах без необходимости строительства центральной несущей стены. Также они выдерживают большие нагрузки разного характера, как вертикальные, так и горизонтальные. Они пожаробезопасны, устойчивы к коррозии, позволяют построить здание в кратчайшие сроки. Это лишь некоторые причины, по которым двутавровые балки получили свою популярность в частном и промышленном строительстве.

Все недостатки в основном связаны только с прокатными балками. Их размер ограничен 12 метрами в длину, и зачастую необходимо балки длиннее. А у завода может просто не быть таких станков. Также нет возможности изготовить прокатные балки по индивидуальным эскизам заказчика, а имеющийся ассортимент откровенно говоря не удовлетворяет запросы потребителей. Стыковые балки лишены этих недостатков.

Изготовление балок

Как мы писали выше, балки могут изготавливаться прокатным или составным способом. Однако, дву тавровая балка, изготовленная составным (сварочным) способом имеет ряд преимуществ над прокатной.

Во-первых, она гораздо прочнее, при этом весит существенно меньше. Во-вторых, она стоит дешевле, поскольку при ее изготовлении можно использовать разные типы сталей, тогда как для изготовления прокатной балки используют заготовку из одной стали. Кстати, из-за возможности использовать разные типы сталей при изготовлении составной балки можно регулировать металлоемкость. Например, рассчитать, в каком месте нагрузка будет наибольшей и использовать там сталь повышенной прочности. А в менее нагруженных местах использовать обычную сталь.

Читайте также: Особенности сварки стали

Кроме того, с помощью составного метода можно изготовить балки практически любого размера, тогда как размер прокатных балок ограничен возможностями станка. Также есть возможность изготовить балку, у которой в одном и другом участке будет отличаться ширина. Чтобы сделать такую балку на прокатном станке нужно дорогостоящее оборудование.

Сварка балок своими руками

Сварка двутавровых балок — это тема для отдельной статьи, но мы постараемся кратко раскрыть ее здесь.Для составных частей рекомендуем выбрать легированную сталь. Она отлично подойдет, если вы собираетесь эксплуатировать балки в частном доме. Сразу оговоримся: сварка двутавра сложна и требует опыта, поэтому рекомендуем все же найти профессионала. Ну а если вы готовы выполнить работу сами, то читайте дальше.

Вы должны подготовить все части будущей балки, четко рассчитать их размер и постараться оценить нагрузки, которые им придется выдержать. Соедините все части в готовую конструкцию с помощью хомутов. Предусмотрите ребра жесткости. Можно начать сборку и сварку только с вертикальных частей будущей балки, так даже проще.

Сварка двутавра должна выполняться полуавтоматическим или автоматическим оборудованием и с применением жидкого флюса, иначе металл будет сильно разбрызгиваться. Но можно использовать и другие технологии сварки, в том числе с применением электродов. После сварки балки нужно обработать антикоррозийным составом. Не выполняйте работу в одиночку. Балки тяжелые и их непросто состыковать, если вы один.

Возможные деформации

В процессе самостоятельной сварки можно невольно допустить ошибки, которые в последствии приведут к деформации балки. Хорошо, если деформации проявятся до монтажа. Хуже, если балка прогнется, когда ее смонтируют. Ниже вы можете видеть картинку с рекомендациями по избеганию деформаций.

Как избежать большинства проблем? Ваше готовое сварное соединение не должно работать на растяжение. Это самое главное правило. Учитывая его в своей работе, вы сможете сократить вероятность деформации. Также после сварки двух частей подождите некоторое время, не нужно сразу же продолжать сварку. Так вы не будете накапливать в металле избыточное напряжение.

Особенности

Сварка тавровых соединений и балок в частности имеет несколько особенностей. Их нужно учесть, чтобы качество сварного соединения отвечало всем требованиям нормативных документов.

Читайте также: СНИП и контроль качества

В большинстве случаев тавровый шов нужно делать за один подход, чтобы он получился более прочным. Но у новичков в таких случаях часто могут возникнуть подрезы. Их нужно избегать. Здесь поможет только частая практика, если вы впервые варите тавровый шов, то скорее всего не сможете избежать ошибок. Поэтому рекомендуем потренироваться на ненужных частях стали перед тем, как варить балки для перекрытия.

Если вы варите электродом и при этом одна часть балки имеет меньшую толщину, то стержень нужно держать под углом 60 градусов. И наоборот, если нужно приварить более толстую деталь. Также важно учитывать характер таврового соединения. Какое оно? Одностороннее или двустороннее? Со скосом или без? Какие именно скосы: симметричные или криволинейные? Все это играет большую роль при формировании шва.

Именно по этой причине мы говорили вам о найме профессионального сварщика. Только человек с многолетним опытом сможет понять, на какие части балки приходится больше всего нагрузок, какой тип соединения предпочтительнее и так далее. Нужно понимать, что балка будет держать на себе всю стропильную систему и кровлю, если дом одноэтажный, а может быть плиты перекрытия и еще один этаж дома.

Вместо заключения

Двутавровые балки — отличная альтернатива классическим межэтажным перекрытиям. Но при их сварке нужно учесть множество нюансов и строго соблюдать технологию, иначе ваша крыша гарантировано пойдет «волной». Если вы все же решили использовать в строительстве сварные двутавры, то приобретайте их у известного производителя. Конечно, вы не сможете быть уверены в их абсолютном качестве, но крупный производитель хотя бы будет иметь на руках сертификаты, подтверждающие соответствие их продукции ГОСТам.

Вы также можете сварить балки прямо на стройке, но не беритесь за эту работу, если не имеете достаточно опыта. А вы сталкивались в своей практике со сваркой двутавровых балок? Расскажите об этом в комментариях к нашей статье. Желаем удачи в работе!

Сварка двутавровых балок между собой

К изготовлению двутавровых балок методом сварки предъявляются строгие требования, готовые изделия должны быть прочными, надежными, качественными и высокой плотности. Одной из главных целей производителя является уменьшение расхода металла и сохранение прочностных характеристик. Двутавровые балки широко используются в строительстве в качестве металлических каркасов, позволяя уменьшить вес металлоконструкций.

К изготовлению двутавровых балок методом сварки предъявляются строгие требования, готовые изделия должны быть прочными, надежными, качественными и высокой плотности. Одной из главных целей производителя является уменьшение расхода металла и сохранение прочностных характеристик. Двутавровые балки широко используются в строительстве в качестве металлических каркасов, позволяя уменьшить вес металлоконструкций.

Двутавровые сварные балки: преимущества применения.

Двутавровые сварные балки

Балка с двутавровым сечением позволяет уменьшить материальные расходы на возведение зданий и сооружений разного назначения, обеспечивая высокую надежность и прочность металлоконструкции. Она может выдержать повышенные нагрузки (статические и динамические), снижая давление на фундамент и несущие элементы металлоконструкций.

Технология производства сварного двутавра экономичная и надежная, поэтому он широко применяется для строительства быстровозводимых сооружений. Используя современные автоматизированные производственные линии, можно уменьшить себестоимость готовых изделий и строго соблюдать условия процесса технологии.

Технология производства сварных балок.

Для изготовления двутавровых балок используется углеродистая сталь, а работы по сварке выполняются под действием флюса при помощи автоматизированного оборудования. Производственный процесс состоит из нескольких этапов, а именно:

- раскрой металлических листов на полосы. Скорость резки зависит от толщины металла, а работы выполняются на промышленной установке по терморезке с ЧПУ, при этом раскрой листов осуществляется сразу несколькими резаками;

- фрезеровка. Фрезерная обработка торцов позволяет улучшить качество шва между стенкой и полкой, работы выполняются на торцефрезерных станках;

- сборка балки с двутавровым сечением. В серийном производстве для сборки применяются станы, которые повышают производительность труда и сокращают время работ. Для закрепления и освобождения элементов заготовки используются специальные прижимные приспособления гидравлического типа, которые отличаются удобным применением, производительностью и высокой скоростью выполнения операции;

- сварочные работы. Проводятся на автоматизированных сварочных установках портального типа. Используются следующие методы сварки: наклоненным электродом и «в лодочку». Первый способ позволяет сварить одновременно два шва, а второй лучше формирует шов и глубину проплавления;

- правка полок. В процессе производства нарушается геометрия полок из-за нагрева металла, поэтому необходима правка грибовидности, а для этого балка на стане проходит через специальные ролики.

Применение комплексной производственной линии для производства балок двутавровых позволяет снизить время работ без потери качества и эксплуатационных характеристик изделий. Главными преимуществами линии является приемлемая стоимость, высокая производительность и автоматизация процессов.

Методы сварки балок с двутавровым сечением.

3D сверление

Производители используют несколько методов сварки изделий, выбор которых зависит от оборудования и вида приспособлений. Для получения поясных длинных швов применяется автоматическая сварка под флюсом. В результате швы получаются отличного качества по всей длине балки. Применение жидкого флюса для сварки позволяет снизить себестоимость продукции, расплавленный металл медленнее остывает и минимизируется разбрызгивание металла из рабочей зоны.

Кроме этого метода, возможно использование дуговой (ручной и полуавтоматической) сварки. В этом способе применяются кондукторы в комплексе с зажимами, хомутами или прихватками. К недостаткам этого типа сварки относится большой расход расплавленного металла из-за его угара и разбрызгивания. Для производства балок с сечением в виде двутавра может выполняться сварка «встык», а для этого применяется следующее оборудование: консольное и портальное, сварочные манипуляторы и самоходные тракторы.

Особенностями консольного и портального оборудования является получение шва высокого качества и хорошая провариваемость изделий. Сварочные манипуляторы характеризуются универсальностью и надежностью, а их использование позволяет выполнять различные сварочные работы. Для производства двутавровых балок в небольшом количестве рационально применять специальные сварочные самоходные тракторы, которые характеризуются простой эксплуатацией. Портальная установка подходит для дуговой автоматизированной сварки на стапелях и под действием флюса. Состоит такая установка из портала (главный элемент с высокой жесткостью), сварочной головки, стапеля, рельсового пути и концевых выключателей.

Соединение двутавров

Самым надежным металлическим профилем для возведения металлоконструкций является двутавр.

Крепление двутавра к двутавру выполняют сваркой встык между собой при создании несущих конструкций межэтажных перекрытий, куполов и арок.

Как сваривать двутавровые балки

Преимуществом метода является обеспечение высокой надежности соединений.

Особенности сваривания

Сначала сваривают стыки и стенки поясов двутавров. В балках стыковые швы являются основными. Чтобы уменьшить остаточное напряжение необходимо варить без закреплений в обрабатываемых листах.

Как правильно сварить двутавры?

Необходимо следить, чтобы между стыкующимися кромками зазор был в допустимых пределах, иначе все усилия будут сведены на нет.

Правильное расположение осей проверяется с помощью длинной линейки. Если имеется смещение, его легко убрать посредством клина. Необходимый зазор выполняется с помощью сборочной планки. Стык сваривают высококачественными электродами или под флюсом, также можно применять полуавтомат.

Как приварить двутавр к двутавру?

- Сварка в горизонтальном положении.

Выполнять работы легче, если поясные швы сваривают «в угол» двумя автоматами, а вертикальная стена находится в горизонтальном положении. Ось в продольном направлении искривляется минимально, поскольку прогиб по горизонтали практически удален за счет обратного прогиба после сварки второй пары.

- Сварка в вертикальном положении.

Остаточный прогиб виден в месте, где сделана первая пара швов. Когда сварные соединения двутавров выполнены, проводят разметку поперечных ребер жесткости. Приваривают их вручную или полуавтоматом.

Чтобы выполнить узел крепления одного отрезка двутавра к другому двутавру, используют накладки.

Перед установкой накладок с двух сторон от стенки и снаружи полок, нужно обрезать их по форме ромба и обварить косыми швами. Такие работы необходимы, чтобы выступающие полки не препятствовали наложению сварочного шва по стороне накладок. Рекомендуется располагать накладки симметрично продольной оси балки. Такой способ станет отличным решением для выполнения конструкций, испытывающих незначительную нагрузку.

Причиной является свойство накладок концентрировать напряжение у швов, поскольку форма сечения изменяется.

Смотрите также:

На сегодняшний день сварочное производство занимает своё значительное место в машиностроении, строительстве и прочих трудовых сферах, которые включают в себя огромный объём работ и производство массивных конструкций. Благодаря сварочному производству, стало возможным существенное облегчение деталей.

Соединение двутавров

Посудите сами, ведь раньше для создания огромных балок использовались штыри, болты, заклёпки, которые и скрепляли их между собой. Такой способ хоть и надежен, но дополнительные крепления увеличивают массу готового изделия, что не очень хорошо может сказаться на фундаменте всего здания, и уже не говоря о себестоимости производства. Но производство сварных балок стало настоящим открытием в строительстве – скорость и сравнительно меньшая масса по сравнению с тяжелыми штырями и болтами поспособствовали увеличению темпа строительства, появления высотных зданий и снижение нагрузки на фундамент.

В данной статье будет рассмотрена технология изготовления сварной балки и ее особенности.

Технология изготовления сварной двутавровой балки.

Область применения сварных балок – это их использование в качестве металлических стальных конструкций для создания каркасов быстровозводимых зданий.

Сварные балки применяются также и в межэтажных перекрытиях, стойках, эстакадах, подкрановых балках, покрытиях, рабочих площадках, мостах и в прочих металлических конструкциях. Особенно эффективное использование сварных балок в качестве многопролётных конструкциях огромных промышленных цехов и комплексов, и в прочих сооружениях. Сварные двутавровые профили нашли применение в машиностроении и строительстве, а тавровые пролёты — в судостроении.

При мелкосерийном производстве затрачивается огромного количество человек/часов, так как обычно применяется ручная сварка. Большие специализированные заводы ориентированы на крупносерийное производство для крупных заказчиков, для этих целей они используют автоматизированные методы сваривания.

Технологический процесс изготовления сварной двутавровой балки можно разбить на следующие этапы:

- Создание заготовки.

Листовой металл разрезается на полосы нужной длины и ширины, благодаря термической резке с ЧПУ.

Данный способ резки позволяет раскроить одновременно несколько полос. Скорость резки таким методом обычно не превышает одного метра в минуту.

- Фрезерная обработка кромок.

Для улучшения качества будущего провара шва, кромки свариваемых поверхностей обрабатываются на специализированном кромкофрезерном станке.

Сборка двутавровой балки должна производиться максимально точно, поэтому максимальное внимание должно уделяться симметрии расположения и взаимной перпендикулярности стенки и полок.

Потому важно, чтобы во время единичного производства сборка проходила на специальном стеллаже с зажимами, что трудоёмко и занимает немало времени. Использование автоматизированных станков для сборки двутавровых балок позволяет существенно сократить время на производство сварных балок и себестоимость самого производства.

Эффективно использовать именно сборочные станки, потому что они гарантируют высокий уровень быстродействия и надежности как самого механизма, так и готового изделия.

Тем более, закрепление и открепление прижимных винтов на рабочем стенде занимает огромное количество времени, поэтому важно использовать станы с прижимными гидравлическими механизмами.

Сборка сварной балки, как правило, осуществляется в 2 этапа:

- Сборка профиля Т-образной формы.

- Кантовка на 180 градусов и окончательная сборка.

- Технология сварки двутавровой балки.

Сварка двутавровой балки, как правило, осуществляется с помощью автоматизированных сварочных аппаратов под защитным слоем флюса (рис.2).

Приёмы и последовательность образования швов могут быть самыми различными.

- Исправление формы полок двутавровой балки.

В течение производства сварной балки непременно могут возникнуть нарушения и скосы «геометрии» её полок, так называемая «грибовидность», которой не избежать во время нагрева металла.

Сваренная балка передаётся на станок для исправления формы полок двутавровой балки и после прохождения системы прокатных роликов, которые пользуясь гибкостью неостывшего металла, выравнивают и придают правильную форму полкам балки.

Сварка двутавровых балок между собой

Балки перекрытий — швеллер или двутавр?

Металлические балки перекрытий могут иметь в сечении двутавр или швеллер. Это объясняется механическими характеристиками этих открытых незамкнутых профилей, отлично подходящими для восприятия локальных и распределенных нагрузок, и отработанным технологическим процессом их производства.

Форма геометрического сечения двутавра и швеллера имеет большую площадь, расположенную в полках.

А области возникновения максимальных напряжений в двутаврах и швеллерах от изгибающей нагрузки сосредоточены именно в полках. Рациональность этих профилей объясняется наиболее эффективным использованием материала и снижением веса конструкции.

Основным отличием свойств швеллера и двутавра является различная реакция на скручивающую силу, которая может возникнуть даже в симметричном относительно двух плоскостей двутавровом профиле при определенном распределении нагрузки на перекрытие.

Двутавры

Максимальный объем металла в двутавровом профиле распределен в полках.

Именно в них и возникают напряжения от приложенных нагрузок (в том числе, сжимающих, скручивающих и изгибающих). Кроме того, полки двутавра разнесены на такое расстояние, при котором момент инерции становится максимальным.

Этим объясняется высокая величина момента инерции этого профиля, который для двутаврового профиля 16 достигает 2,6 т/м (при изгибе).

Несмотря на симметричность профиля, двутавровая балка может испытывать деформацию кручения, например, при опирании на нее перекрытия, неравномерно загруженного полезной нагрузкой.

Недостатком двутавра является его более высокая стоимость, чем у швеллера.

Поэтому применять его целесообразно в гражданском, промышленном или другом масштабном строительстве, а также для перекрытий, работающих под значительной нагрузкой.

Швеллеры

Геометрическая форма швеллерного профиля обусловливает несовпадение его главной оси инерции со стенкой. Поэтому момент инерции П-образного сечения превышает момент инерции Н-образного сечения, что предпочтительнее для косого изгиба.

При восприятии опирающейся нагрузки швеллер испытывает скручивание, поскольку ось симметрии только одна и она не совпадает с осью нагружения.

В результате центр изгиба располагается за стенкой несимметричного швеллерного профиля. При этом кручение является стесненным и имеет бимомент, который следует учитывать в проектных расчетах.

Также необходимо учитывать секториальную жесткость швеллера, которая в 1,5 – 2 раза выше, чем у двутавра (при одинаковых высоте стенки и ширине полки).

Из двух швеллеров можно изготовить конструкцию, механически более прочную (изгибные жесткости в разных направлениям распределены более рационально), чем двутавр таких же размеров.

Эта конструкция имеет квадратное сечение (пространственная форма является коробом), образуемое свариванием швеллеров по конечным граням полок и усиленное металлическими пластинами.

В результате моменты инерции относительно центральных моментов инерции такого короба выравниваются. Однако подобное решение отличается трудоемким изготовлением.

Главное преимущество швеллера перед двутавром – меньшая стоимость при аналогичных механических и геометрических параметрах.

Его целесообразно использовать в легких конструкциях: частных одно- или двухэтажных домах, гаражах, дачах и т.

д.

Однако применение в перекрытии швеллера потребует крепления, чтобы обеспечить устойчивость этого профиля (при расположении стенки в вертикальной плоскости). Противодействие неустойчивости швеллера под изгибающей нагрузкой можно обеспечить привариванием поперечных жестких элементов, бетонированием или кирпичной кладкой.

У нас можно недорого купить:

При строительстве ответственных объектов и конструкций применяют швеллера, которые обладают высокой прочностью и способны выдерживать существенные нагрузки, а также возникающие сдвиговые и осевые напряжения без потери несущих свойств. Однако могут наступать такие ситуации, когда здание было возведено с ошибками в расчётах предполагаемых нагрузок или они были изменены в ходе эксплуатации в результате чего был достигнут предел его прочности.

Это означает, что дальнейшая эксплуатация конструкции невозможна, так как велика вероятность создания аварийной ситуации.

Сварка балок и ферм

Поэтому единственным выходом из сложившейся ситуации без изменений условий нагружения будет выполнение усиления конструкции.

Усиление швеллера на прогиб и изгиб

Одним из самых простых способов усиления швеллера является установка подпоры. Она позволит существенно разгрузить несущую балку без внесения существенных изменений в готовую конструкцию. Способ соединения должен в полной мере соответствовать типу нагружения: в случае постоянного действия поперечной силы можно выполнять любые соединения деталей способных обеспечить высокую надёжность и прочность, а вот при динамических — стоит использовать клёпаные и болтовые соединения.

В некоторых ситуациях установка подпорки невозможна из-за особенностей эксплуатации объекта.

Следовательно, придётся увеличивать поперечное сечение путём приваривания стальных накладок или уголков в продольном направлении либо приварить еще один швеллер таким образом, чтобы получилась симметричная конструкция.

Благодаря этому основная нагрузка сместится с точки возможного разрыва металла и распределится равномерно по площади балки новой формы.

Ещё одним способом усиления швеллера считается перераспределение нагрузки между всей конструкцией при помощи конструктивных изменений каркаса или его элементов. Это позволит снизить возникшие изгибающие напряжения и обеспечить необходимый запас прочности. Однако при этом не стоит забывать о проведении новых расчётов объекта, так как проблема может стать более серьёзной.

Усиление швеллера на кручение

Чтобы усилить швеллер на скручивание следует обеспечить установку симметричной конструкции методом сварки.

Считается, что сварные швы в углах балки способны её ослабить, так как при нагреве металла она может продеформироваться, а накладной металл, особенно при локальной установке, принять на себя нагрузку. Поэтому нужно использовать специальные методы двухсторонней сварки.

Стандартным методом усиления считается приваривание второго швеллера параллельно установленному, чтобы получить в итоге двутавр или коробку.

Оба варианта являются примерно одинаковыми по эффективности, но их реализация возможна только при полном доступе ко всей поверхности стального каркаса, в противном случае придётся разрушать часть отделки, а также устанавливать временные страховочные опоры.

Вторым способом увеличения устойчивости к кручению является выполнение бетонирования. При этом повысится продольная нагрузка на балку из-за общего веса, но улучшится жёсткость.

Заключение

Усиление швеллера при различных напряжениях и нагрузках требует особого подхода, изучающего их характер.

Только так можно подобрать наиболее подходящий способ, который бы обеспечил высокую прочность конструкции. В каждом случае потребуется обязательное проведение расчётов, чтобы внесённые изменения не оказались ошибочными.

Подключение I-ray

Как сварить канал между

Как сваривать или присоединяться к каналу друг с другом

Канал является важным элементом во многих металлических структурах, включая каркасные структуры. Он чаще всего выполняет функции обнаружения различных механических нагрузок — давления, растяжения, изгиба, скручивания.

Однако для того, чтобы создать желаемую пространственную конфигурацию, жесткая рама (рамки), необходимая для соединения отдельных сварочных каналов, взаимосвязана, что должно обеспечить качество соединений механических свойств, сравнимых со свойствами твердой полки.

Опции для подключения каналов

Путем взаимного редактирования каналов в месте их интеграции выделяются следующие варианты:

- полки внутри,

- полки снаружи,

- смешанный

- с полками, перпендикулярными корпусу корпуса.

Скрещивание диагональных связей также является обычным явлением, когда канал «стоит» или «лежит».

Требования к сварочным каналам

- Во-первых, сварные толстые элементы канала (полки), после чего они начинают сваривать тонкую стенку.

- Не варите на внутренних краях полки и в углах соединения полки и стенки канала, так как это приведет лишь к ослаблению конструкции.

- Канал обоих каналов должен иметь расстояние от 2 до 3 мм, чтобы предотвратить образование «ролика» во время сварки, и после удаления сварной шов будет истощен.

- Если внешний вид не подпадает под конкретные требования к прочности и надежности, простота и скорость важны, можно сделать составные U-образные секции с двухсторонним фронтальным коллапсом (без поддержки).

- Кромка конца, которая прикреплена, имеет форму буквы V или X (для тонкого или толстого профиля) под углом 30 ° — 60 °.

- На интерфейсе не должно быть горизонтального или вертикального разлома.

- Соединение может быть выполнено с использованием прокладок, которые должны быть расположены симметрично относительно продольной оси секции.

- Сварное пространство без перекрытия составляет не менее 5% (в некоторых случаях до 20%) слабее мощности канала, что необходимо учитывать при расчете конструкции.

- При использовании накладок мы не можем расплавить соединение между концами каналов, поэтому его ширина может достигать 50 мм.

Рекомендуется, чтобы патчи были полностью приварены контуром контура, что предотвратит проникновение влаги между ними и каналом, что приведет к разрыву коррозии.

Если это невозможно, расстояние между крышкой и каналом заполняется антикоррозионной защитой. Используйте зажимы для увеличения плотности контактов.

Края покрытия на полках канала должны быть параллельны краям полки. При сварке швов патчи на полках устанавливаются только после снятия шва и контроля качества.

Увеличьте длину канала

В некоторых случаях для увеличения длины необходимо соединить два коротких канала по прямой.

Тогда действует следующий метод:

- между концами каналов имеется прорезь 2 — 3 мм,

- прокладка, толстая как канальная полка, устанавливается в желаемое положение и сваривается по всей периферии,

- между вертикальными пластинами имеется отверстие от 2 до 3 мм, которое приварено к каналу,

- Зазор между каналами приварен к основанию.

Поскольку основное соединение представляет собой соединение каналов, расположенных снаружи, комфорт сварки обеспечивает надежность соединения.

Кроме того, расположение внутренней облицовки обеспечивает сохранение внешнего размера канала.

Следующее решение для окончательного соединения каналов также распространено:

С нами можно купить дешево:

Правильная сварка двух каналов друг с другом.

Существует несколько способов правильного подключения обоих каналов путем сварки.

Выберите необходимый вам метод в соответствии с условиями, в которых используется эта структура, нагрузкой, которая будет работать на нее, а также общей длиной структуры и ее степенью важности. В большинстве случаев сварные каналы подвергаются изгибу или эксцентрическому прессованию, в то время как чистое сжатие выполняется только тогда, когда нагрузка соответствует конструкции центральной гильзы профиля.

Перед сваркой по-прежнему стоит проверять стандарты ГОСТ, принимая во внимание все параметры, которые будут полезны в будущем.

Следует также помнить, что любое соединение со сваркой может ослабить оригинальный дизайн.

В этом случае оказывается, что сварочная прочность сварного шва больше, чем для обычного металла, но сам металл в области сварки потеряет около 10-20% от начальной силы. Для сварки каналов вы можете использовать электроды SSSI для получения высококачественного шва. Если вы хотите работать с этим электродом, вам нужны некоторые навыки, поэтому, если вы еще не получили эти электроды, лучше попытаться работать на грубой пробеле, похожей на будущий дизайн.

Подготовка перед сваркой

Перед началом сварки каналов с электродами SSSI вы должны тщательно подготовить конструкционные элементы, удалить ржавчину из металла и других примесей.

Аналогичный тип сварки выполняется на полярной стороне с короткой дугой. Для практической сварки вам может потребоваться около 5 кг. электродов и около недели. Когда скорость и простота являются для вас главными, а проблема качества — в фоновом режиме, то каналы могут быть подключены к передней сварке.

Если они борются за качество и высокую структурную прочность, лучше всего использовать их для электродов марки SSSI, и соединения производятся по стандарту ГОСТ для сварочных каналов, в результате чего гарантируется надежная, обычная и бесшовная сшивка.

Чтобы получить правильный и самый важный надежный шов, вам сначала нужно собрать более толстые, а затем стройные элементы дизайна. Следует также иметь в виду, что патч следует использовать по всему периметру, чтобы не пройти большой зазор между свариваемыми деталями. В конце концов, влага, которая попадает в такой промежуток, приводит к образованию гигантской коррозии, которая может накапливаться в течение последних лет, приводя к разрушению отдельных частей структуры.

Как сварить сварные каналы

Хорошее время для всех!

При разработке несущей конструкции для железобетонной лестницы такая задача была спроектирована таким образом, что она была сварита с двумя 16 каналами.

Я посмотрел в сеть, я нашел такую конструкцию узла:

При решении таких вопросов, как:

1. Среди каналов, согласно чертежу, имеются некоторые расстояния, т.е. канал к каналу непосредственно не подготовлен, и на панели покрытия разливаются только каналы. И все выводы, которые я видел в обычном альбоме (не только для каналов), делают так — только через фон. В моей жизни я увидел, что канал омывается каналом и дополнительной верхней подкладкой.

Итак, как вы делаете это правильно (более надежно)?

2. Тип электродов обозначает E42. Могу ли я использовать MR-3C или SSSI? И приготовление пищи — попробуйте теплую опору (с + каналами, более высоким током) и, следовательно, более глубокое кипение сплошного металлического канала или наоборот, чтобы предотвратить перегрев (+ электрод, в настоящее время меньше, возможно даже капли для приготовления пищи).

SERG_abc написал.

то есть. канал к каналу непосредственно не подготовлен, и на панели покрытия разливаются только каналы.

И что неловко?

ГОСТ не научится плохо.

SERG_abc написал.

В моей жизни я видел, что канал готовит на канале, а дополнительные верхние полосы

В своей жизни они обычно не используются ГОСТами.

Что он написал?

Я приготовил простой прикладом, без перекрывающихся каналов. Не было времени для беспокойства

Итак, в зависимости от вас.

Вот что я прочитал в учебнике «Металлические конструкции, конструкционные элементы» для студентов университетов (изд.

проф. Горев, изд. Средняя школа, 2001):

«Когда статическая нагрузка прикладывается к стыку, начальная концентрация напряжения в звуке зуба не влияет на его мощность. Потому что развитие пластических деформаций приводит к высвобождению напряжения в узлах концентрации. Поэтому конструкция зубных сварных соединений выполняется в предположении, что распределение напряжения в поперечном сечении сварных швов является однородным.»

Поэтому мы заключаем, что каналы могут быть свариты, по крайней мере, с ритмом, хотя с зазором с элементами покрытия, во всяком случае, возникают внутренние напряжения, которые удаляются под нагрузкой.

Однако, если вы только свариваете соединение, без перекрытия, соединение будет слабее, чем сам канал. Сколько? Из учебной книги следует, что мощность стежка должна быть умножена на 0,85 без физических методов контроля качества шва. Да, если весна все еще не идеальна. Как правило, исправления требуются, если мы хотим получить ссылку, которая не менее мощна, чем сам канал.

В том же учебнике, кстати, есть много примеров сварных соединений, где они готовы, приварены и покрыты, а не только по ГОСТу от двери.

Я не видел ни слова о внутренних углах и фосфоре — я понимаю, вы можете готовить везде.

Я предлагаю, чтобы я рассматривал такую связь:

задача: