Система ППР оборудования | Главный механик

Система планово-предупредительных ремонтов или система ППР, как принято сокращенно называть данный метод организации ремонтов довольно распространенный метод, зародившийся и получивший широкое распространение в странах бывшего СССР. Особенностью такой “популярности” этого вида организации ремонтного хозяйства явилось то, что она довольно стройно вписывалась в плановую форму экономического управления того времени.

Теперь давайте разберемся в том, что же такое ППР (планово-предупредительный ремонт).

Система планово-предупредительного ремонта (ППР) оборудования – система технических и организационных мероприятий, направленных на поддержание и (или) восстановление эксплуатационных свойств технологического оборудования и устройств в целом и (или) отдельных единиц оборудования, конструктивных узлов и элементов.

На предприятиях используются различные разновидности систем планово-предупредительных ремонтов (ППР). Основным сходством в их организации является то, что регламентирование ремонтных работ, их периодичности, продолжительности, затрат на эти работы носит плановый характер. Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели.

Классификация ППР

Я бы выделил несколько разновидностей системы планово-предупредительных ремонтов, которые имеют следующую классификацию:

регламентированный ППР (планово-предупредительный ремонт)

- ППР по календарным периодам

- ППР по календарным периодам с корректированием объема работ

- ППР по наработке

- ППР с регламентированным контролем

- ППР по режимам работы

ППР (планово-предупредительный ремонт) по состоянию:

- ППР по допустимому уровню параметра

- ППР по допустимому уровню параметра с корректировкой плана диагностики

- ППР по допустимому уровню параметра с его прогнозированием

- ППР с контролем уровня надежности

- ППР с прогнозом уровня надежности

Преимущества использования системы ППР или планово-предупредительного ремонта оборудования

Система планово-предупредительного ремонта оборудования (ППР) имеет большое количество преимуществ, обуславливающих ее широкое применение в промышленности. В качестве основных, я бы выделил следующие плюсы системы:

- контроль продолжительности межремонтных периодов работы оборудования

- регламентирование времени простоя оборудования в ремонте

- прогнозирование затрат на ремонт оборудования, узлов и механизмов

- анализ причин поломки оборудования

- расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования

Недостатки системы ППР или планово-предупредительного ремонта оборудования

Наряду с видимыми преимуществами, существует и ряд недостатков системы ППР. Оговорюсь заранее, что они, в основном, применимы к предприятиям стран СНГ.

- отсутствие удобных инструментов планирования ремонтных работ

- трудоемкость расчетов трудозатрат

- трудоемкость учета параметра-индикатора

- сложность оперативной корректировки планируемых ремонтов

Вышеприведенные недостатки системы ППР касаются определенной специфики парка технологического оборудования, установленного на предприятиях СНГ. В первую очередь это большая степень износа оборудования. Часто износ оборудования достигает отметки в 80 – 95 %. Что значительно деформирует систему планово-предупредительных ремонтов, вынуждая специалистов корректировать графики ППР и выполнять большое количество незапланированных (аварийных) ремонтов, значительной превышающее нормальный объем ремонтных работ. Так же, при использовании метода организации системы ППР по наработке (по прошествии определенного времени работы оборудования) увеличивается трудоемкость системы. В этом случае приходится организовывать учет реально отработанных машинных часов, что, в совокупности с большим парком оборудования (сотни и тысячи единиц) делает эту работу невыполнимой.

Структура ремонтных работ в системе ППР оборудования (планово-предупредительного ремонта)

Структура ремонтных работ в системе ППР оборудования обуславливается требованиями ГОСТ 18322-78 и ГОСТ 28.001-78

Несмотря на то, что система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, на практике приходится учитывать и неплановые ремонты. Их причиной чаще всего является неудовлетворительное техническое состояние или же авария по причине некачественного технического обслуживания.

Вконтакте

Google+

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

| Электроснабжение / Высокая сторона / Линия / Линия | ||||||||||||||

| Испытание повышенным напряжением. Измерение сопротивления. Составление очета об испытаниях. | 46 Вт |

|||||||||||||

| Осмотр кабельных колодцев. При необходимости откачка воды, восстановление целостности строительных конструкций. | 46 Вт |

|||||||||||||

| Осмотр кабельных трас на предмет отсутствия раскопок. | 2 Вт |

6 Вт |

10 Вт |

14 Вт |

18 Вт |

22 Вт |

26 Вт |

30 Вт |

34 Вт |

38 Вт | 42 Вт |

46 Вт |

50 Вт |

|

| Электроснабжение / Высокая сторона / РП / РП | ||||||||||||||

| Осмотр оборудования и конструкций Распределительного Пункта. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Осмотр средств защиты (перчатки, ковры, боты и тп). Проверка дат испытания. | 4 Вт |

Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Осмотр средств пожаротушения и пожарной сигнализации. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Отбор масла через сливное устройство. Визуальная проверка масла на присутствие воды, постороних механических примесей и осадка. При необходимости отправка масла в лабораторию на исследование. | 8 Вт |

20 Вт |

36 Вт |

46 Вт |

||||||||||

| Проверка бесконтактным методом температуры переходных контактов наконечников, ошиновок, вводов и других соединений. | 8 Вт |

20 Вт |

36 Вт |

Вт |

||||||||||

| Проверка главной заземляющей шины (ГЗШ) распределительного пункта. | 20 Вт |

|||||||||||||

| Проверка работоспособности АВР или секционного выключателя согласно инструкции по эксплуатации. | 20 Вт |

|||||||||||||

| Проверка работоспособности контрольных и сигнальных ламп, при необходимости замена. | 8 Вт |

20 Вт |

36 Вт |

Вт |

||||||||||

| Проверка уровня масла в баках-расширителях, термосифонных клапанах при необходимости доливка масла. | 8 Вт |

20 Вт |

36 Вт |

46 Вт |

||||||||||

| Проверка уставок релейной защиты и автоматики | 20 Вт |

|||||||||||||

| Протоколирование показаний счетчиков электроэнергии. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Протяжка всех контактных соединений. | 20 Вт |

|||||||||||||

| Смазка подвижных частей механических тяг, приводов, разъединителей, заземляющих ножей, отделителей, короткозамыкателей, выключателей нагрузки и тп. | 20 Вт |

|||||||||||||

| Трансформатор собственных нужд. Осмотр. Контроль температуры. Проверка уровня масла. Проверка отсутствия посторонних шумов и вибраций. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Уборка в помещении распределительного пункта. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Чистка изоляторов, ошиновок, выключателей и другого оборудования от пыли и грязи. | 8 Вт |

20 Вт |

36 Вт |

46 Вт |

||||||||||

| Электроснабжение / Высокая сторона / ТП / ТП | ||||||||||||||

| Измерение температуры контактных соединений (бесконтактным методом). При необходимости протяжка контактных соединений. | 20 Вт |

48 Вт |

||||||||||||

| Контроль температуры силовых трасформаторов | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Контроль уровня масла в силовых трансформаторах. При необходимости долив масла. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Осмотр средств защиты (перчатки, ковры, боты итп). Проверка даты следующего испытания. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Осмотр средств пожаротушения и предупреждения о пожаре. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Осмотр трансформаторной подстании и ограждающих конструкций. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Проверка главной заземляющей шины (ГЗШ) | 20 Вт |

|||||||||||||

| Проверка исправности и работоспособности коммутационных аппаратов со снятием нагрузки и напряжения. (не менее 3-х циклов). | 20 Вт |

|||||||||||||

| Проверка силовых трансформаторв на наличие посторнних шумов, вибраций. | 20 Вт |

48 Вт |

||||||||||||

| Протоколирование показаний счетчиков электроэнергии. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Уборка в помещении трансформаторной подстанции. | 4 Вт |

8 Вт |

12 Вт |

16 Вт |

20 Вт |

24 Вт |

28 Вт |

32 Вт |

36 Вт |

40 Вт |

44 Вт |

48 Вт |

52 Вт |

|

| Чистка оборудования от пыли и грязи. | 20 Вт |

48 Вт |

||||||||||||

График ППР-Вытяжка

Перечень регламентных работ

ППР для оборудования : вытяжная установка

Тип : регламентные работы

Принятые сокращения:

Цифра в расписании — номер недели

Пн — понедельник, Вт — вторник, Ср — среда, Чт — четверг, Пт — пятница, Сб — суббота, Вс — воскресенье, Еж — ежедневно, Рб — по рабочим дням, Вх — по выходным дням

Плановое техническое обслуживание в программе inCOLO осуществляется на основании такого образца ППР или любых других графиков ППР созданных самим пользователем программы.

— редактирование расписания проведение регламентных работ (работает только в программе inCOLO и в демо-версии программы)

— регламентные работы, которые надо удалить из графика ППР (работает только в программе inCOLO и в демо-версии программы)

Используя «Инструкцию по созданию и редактированию годового графика ППР в inCOLO» Вы можете в демо-версии программы создать и отредактировать график ППР для любого оборудования.

| Название | Расписание | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 04 | 05 08 | 09 12 | 13 16 | 17 20 | 21 24 | 25 28 | 29 32 | 33 36 | 37 40 | 41 44 | 45 48 | 49 52 | ||

| Вентиляция / Вытяжная вентиляция / Установка / Установка | ||||||||||||||

| Визуально проверить изоляцию эл.мотора, кабелей и проводов | 14 Ср |

|||||||||||||

| Замерить рабочие токи потребления вентилятора установки, а так же всего шкафа управления. Занести показания в комментарии к заявке и формуляр установки. | 14 Ср |

40 Ср |

||||||||||||

| Замерить расход воздуха (производительность) установки. Записать показания в комментариях к заявке и в формуляре установки. | 14 Ср |

40 Ср |

||||||||||||

| Контроль состояния подшипников, креплений вентиляторов и исправности виброгасящих устройств | 14 Ср |

40 Ср |

||||||||||||

| Осмотр и чистка вентиляторов | 14 Ср |

40 Ср |

||||||||||||

| Осмотр целостности гибких вставок и виброизоляторов. | 14 Ср |

40 Ср |

||||||||||||

| Осмотреть колесо, определить износ и повреждение лопаток, прочность крепления колеса на валу, состояние антикоррозионного покрытия. | 14 Ср |

27 Ср |

40 Ср |

52 Ср |

||||||||||

| Проверить натяжение приводного ремня, при необходимости подтянуть или заменить. | 2 Ср |

6 Ср |

10 Ср |

14 Ср |

18 Ср |

22 Ср |

27 Ср |

31 Ср |

35 Ср |

40 Ср |

44 Ср |

48 Ср |

52 Ср |

|

| Проверить состояние шкивов на прочность крепления на валу, наличие биений, износ канавок, трещин и т.д. | 14 Ср |

27 Ср |

40 Ср |

52 Ср |

||||||||||

| Проверить состояние электромотора, схем управления, протянуть все клеммные соединения. | 14 Ср |

40 Ср |

||||||||||||

| Произвести осмотр внешней поверхности установки, с целью выявления возможных повреждений | 2 Ср |

6 Ср |

10 Ср |

14 Ср |

18 Ср |

22 Ср |

27 Ср |

31 Ср |

35 Ср |

40 Ср |

44 Ср |

48 Ср |

52 Ср |

|

| Пропылесосить/очистить панели управления и шкафы | 14 Ср |

40 Ср |

||||||||||||

| Сразу после выключения (на выбеге) проверить правильность направления вращения вентилятора и закрытие воздухозаборных жалюзи/клапанов. | 2 Ср |

6 Ср |

10 Ср |

14 Ср |

18 Ср |

22 Ср |

27 Ср |

31 Ср |

35 Ср |

40 Ср |

44 Ср |

48 Ср |

52 Ср |

|

| Сухая и влажная чистка внутренней поверхности камер установки | 14 Ср |

40 Ср |

||||||||||||

| Убедиться в отсутствии вибрации, посторонних шумов,подсосов воздуха | 2 Ср |

6 Ср |

10 Ср |

14 Ср |

18 Ср |

22 Ср |

27 Ср |

31 Ср |

35 Ср |

40 Ср |

44 Ср |

48 Ср |

52 Ср |

|

| Удалить пыль с поверхности установки, воздуховодов и трубопроводов щеткой и сухой ветошью. | 14 Ср |

27 Ср |

40 Ср |

52 Ср |

||||||||||

![]() copying is encouraged

copying is encouraged

Организация ппр — как делается на современном предприятии

Доброго времени суток уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я вам расскажу как делается правильно организация ппр.

В не зависимости от вида отрасли, производство продукции осуществляется на оборудовании которое нуждается в периодическом обслуживании и ремонте. От правильного обслуживания и ремонта в свою очередь зависит качество выпускаемой продукции, производительность и конечно же время простоев оборудования.

Время затрачиваемое на непосредственный ремонт оборудования, также может колебаться от профессионализма исполнителей и организаторов. Что же нужно знать при организации ремонтов оборудования?

Классификация ремонтов

Во первых все ремонты можно поделить на следующие виды:

- Ремонты не требующие остановки основного оборудования.

- Ремонты требующие остановки оборудования.

Ремонты требующие остановки оборудования в свою очередь бывают:

Ежедневные не запланированные.

- Ежедневные запланированные.

- Еженедельные. Очень часто такие ремонты называют ППР оборудования (планово предупредительный ремонт) или ТО оборудования (техническое обслуживание оборудования).

- Капитальные ремонты.

ППР оборудования, он же планово предупредительный ремонт

Сегодня мы рассмотрим еженедельный ремонт оборудования (ППР или ТО). Еженедельным называют его символически, на самом деле, в зависимости от специфики оборудования, ремонт может быть организован как чаще, к примеру несколько раз в неделю (что очень редко встречается), так и гораздо реже, к примеру раз в две недели.

А может вообще раз в месяц (такие ремонты встречаются гораздо чаще). Частота проведения таких ремонтов зависит от нескольких факторов, вот некоторые из них:

- Частота незапланированных ремонтов оборудования, если очень часто происходят незапланированные поломки, которые можно предупредить, то естественно ремонты должны планироваться чаще.

- Возраст оборудования, на новом оборудовании время между ремонтами больше чем на хорошо поработавших станках.

- Сложность оборудования. Чем сложнее и длительнее ремонт станка, тем нужно более тщательно его обслуживать.

- Целесообразность проведения ремонта и остановки оборудования с той или иной частотой.

- От экономической ситуации на предприятии. Одно предприятие может позволить себе проводить остановку оборудования еженедельно и содержать оборудование в порядке, другое предприятие может быть в долгах и кредитах за которые нужно расплачиваться и поэтому оборудование может работать на износ. Этот фактор сегодня, в рыночных условиях, играет чуть ли не основную роль в качестве и поддержании в порядке оборудования.

- Еще одним фактором частоты технического обслуживания оборудования может быть финансирование ремонтов руководством. Если на ремонты, на запасные части выделяются очень хорошие средства, если подшипники, сальники или другие запасные части устанавливаются новые, то естественно ремонты узлов можно проводить гораздо реже. На некоторых производствах мне довелось видеть, как снимают старый негодный подшипник и ставят на узел другой старый подшипник, конечно такое отношение к финансированию производства будет вызывать и соответствующую отдачу от производства.

- Качество проведения ремонтов персоналом, при некачественном проведении, поломки будут чаще. В этом случае нужно будет чаще планировать ремонты и обслуживание оборудования.

- Качество планирования ремонтов, квалификация организаторов ремонта оборудования. К организаторам ремонтов оборудования на производстве можно отнести механика, а на больших производственных линиях даже полностью отдел главного механика. Если организаторы квалифицированы, знают и самое главное чувствуют производство, расставляют правильно приоритеты в ремонте узлов, определяют правильно степень изношенности оборудования, делают правильную оценку ремонта — именно в таких случаях снижаются простои оборудования.

- Рекомендации производителей оборудования на замену масел, запасных частей, смазку узлов.

Как подобрать график ППР под свое производство

В общем это только некоторые параметры влияющие на частоту проведения ТО оборудования. А теперь давайте посмотрим как выбирают оптимальное время проведения планово предупредительного ремонта, по каким критериям:

- Для проведения ремонтов необходимо чтобы было все подготовлено, чтобы все запасные части, инструменты были или куплены или просто подготовлены. Каждый работник должен быть обеспечен инструментом.

- Если руководство чувствует выход из строя какого то узла, конечно лучше это предупредить заранее, согласитесь будет неприятно если узел выйдет из строя вечером, а производство, работающее круглосуточно, простоит двенадцать часов до утра.

- Ремонты организуются при остановке оборудования по независящим от руководства причинам. К примеру не завезли сырье для производства продукции или отключили подачу газа для профилактики, может быть и др…

- Планово предупредительные ремонты проводят при наличии всего обслуживающего персонала, если нет энергетика на производстве, то его энергетическая часть после ремонта, с большой вероятностью, будет выполнена не качественно или не в полном объеме. Поэтому на время проведения ремонтов не стоит отправлять в командировки или на служебные задания специалистов.

- Если ремонты оборудования зависят от погодных условий (к примеру часть оборудования нужно ремонтировать на улице), следует выбирать подходящие погодные условия. Не стоит в -40 градусов ремонтировать оборудование, если это не срочно, так как эффект будет минимальный.

Еще несколько советов

К особенностям проведения технического обслуживания оборудования можно отнести также то, что для этого ремонта отбираются именно те работы, которые требуют остановки оборудования. Работы не требующие остановки оборудования можно планировать в течении рабочих дней.

Работы не должны занимать большое количество времени (хотя случаются исключения когда нужны срочные ремонты каких то сложных узлов), слишком длинные по времени работы переносятся на время проведения капитальных ремонтов.

При проведении ремонтов, каждый оператор должен быть обеспечен работой и задействован. Для этого утверждается список с планом мероприятий, где расписаны все объемы работ, время на проведение работ и лица выполняющие работы.

Удачи и до новых встреч, с вами был Андрей Ноак!

Планово предупредительный ремонт автомобилей

ВНИМАНИЕ: Вы смотрите текстовую часть содержания конспекта, материал доступен по кнопке Скачать

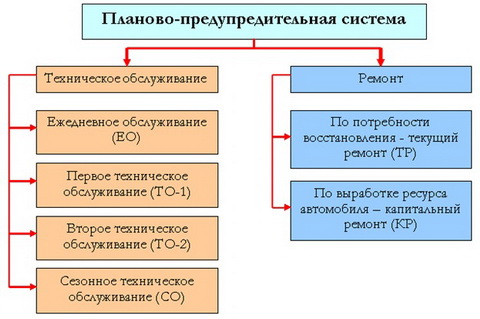

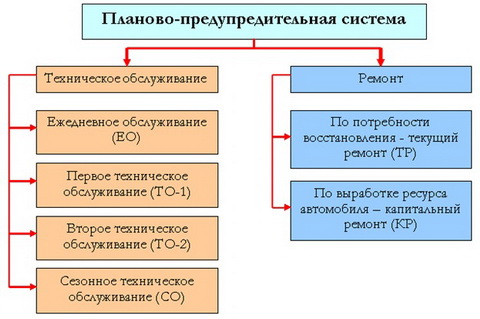

Планово-предупредительная система технического обслуживания и ремонта автомобилей

В Российской Федерации принята планово-предупредительная система технического обслуживания и ремонта автомобилей, основные положения которой сформулированы и закреплены в «Положении о ТО и ремонте подвижного состава автомобильного транспорта».

В данном Положении приведен перечень предусмотренных видов обслуживания и ремонта и операций по ним, даны нормативы межремонтных пробегов, трудоемкость на выполнение различных видов работ, нормы простоя в ТО и ремонте, поправочные коэффициенты на различные нормативы (K1–К5) в зависимости от конкретных условий эксплуатации и т. д.

Сущностью планово-предупредительной системы является принудительная по плану постановка автомобилей, прошедших нормативный пробег, в соответствующий вид технического обслуживания, в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем.

Положением предусматривается:

– ежедневное обслуживание – ЕО;

– техническое обслуживание №1 – ТО-1;

– техническое обслуживание №2 – ТО-2;

– сезонное обслуживание – СО;

– текущий ремонт – ТР;

– капитальный ремонт – КР.

Эти виды обслуживания отличаются друг от друга перечнем и трудоемкостью выполняемых операций, и периодичностью, нормативы которой приведены в таблице 1.

Таблица 1 – Нормативы периодичности обслуживании автомобилей

| Типы автомобилей | Периодичность ТО, км | |

| ТО-1 | ТО-2 | |

| Легковые | 4000 | 16000 |

| Грузовые | 3000 | 12000 |

| Автобусы | 3500 | 14000 |

Ежедневное обслуживание включает в себя проведение контрольного осмотра (в первую очередь по узлам, механизмам и системам, влияющим на безопасность движения), уборочно-моечных операций (проводимых по потребности, с учетом санитарных и эстетических требований и условий эксплуатации) и до заправочных работ (при необходимости долив масла в двигатель, охлаждающей жидкости, подкачка шин и т. д.). Мойку автомобилей, включая тщательную мойку низа и двигателя, проводят также перед постановкой автомобилей в очередные ТО или текущий ремонт.

Всякому виду ремонта предшествует технический осмотр – контроль, осуществляемый в основном при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых установлена соответствующей документацией.

В период между ремонтами объекты подвергают техническому обслуживанию, под которым понимается комплекс операций или операция по поддержанию работоспособности или объекта при использовании его по назначению, ожидании, хранении и транспортировании.

Техническое обслуживание №1 предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ:

– контрольных смотровых и диагностических;

– крепежно-регулировочных;

– смазочно-очистительных;

– электротехнических;

– арматурных и других видов работ.

Трудоемкость работ по ТО-1 невелика – для легковых автомобилей в среднем 2,5–4,5 чел.-ч, для грузовых – 2,5–6,5 чел.-ч, в зависимости от класса и грузоподъемности. Установленная трудоемкость, например, в 3,2 чел.-ч означает, что один рабочий за 3,2 ч должен выполнить весь утвержденный перечень операций и объем работ по автомобилю. Но, учитывая, что обслуживание автомобиля обычно проводят несколько рабочих различных специальностей, зачастую на поточных линиях, состоящих из 3–4 специализированных постов – время простоя автомобиля на каждом составляет порой лишь 5–10 мин. Вполне естественно, что за такой короткий промежуток времени можно провести лишь несложные регулировочные работы, устранить подтекание (негерметичность), провести крепежные работы и т. д. С точки зрения возможного ремонта, при необходимости допустима лишь замена, деталей крепежа и отдельных легкодоступных деталей и элементов (например, электрических лампочек, приводных ремней и т. д.). С учетом вышеизложенного и незначительного времени простоя в ТО-1 его проводят по Положению в межсменное время, т. е. автомобиль в этот день с эксплуатации не снимается.

Техническое обслуживание № 2 (ТО-2) имеет то же назначение, что и ТО-1, но проводится в большем объеме, с проведением углубленной проверки параметров работоспособности автомобиля не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта во время дальнейшей эксплуатации автомобиля), а также устранения обнаруженных неисправностей путем замены неисправных легкодоступных деталей и узлов. Замена основных агрегатов не допускается. Причем замена деталей и узлов не считается обслуживанием – этот процесс при ТО-2 называется сопутствующим ремонтом (СР). На него отводится дополнительная трудоемкость и, соответственно, увеличивается количество необходимых рабочих на его проведение. Трудоемкость, отводимая на проведение ТО-2, составляет в среднем 10–15 чел.-ч для легковых автомобилей и 10–20 чел.-ч для грузовиков и автобусов. Для проведения такого объема работ автомобили в день проведения ТО-2 снимаются с эксплуатации на линии сроком до одних суток. За это время автомобиль должен быть подготовлен по техническому состоянию так, чтобы гарантировалась его надежная безаварийная работа на линии без постановки на текущий ремонт до следующего ТО-2.

При выявлении крупных неисправностей, которые не могут быть устранены в ходе работ при ТО-1 или ТО-2 (даже путем проведения сопутствующего ремонта при ТО-2), сразу же оформляется документация на постановку автомобиля в зону текущего ремонта, например, для ремонта или замены основных агрегатов автомобиля, включая двигатель, коробку передач, мосты и т. д.

Сезонное обслуживание (СО) проводится два раза в год, весной и осенью, и предназначено для подготовки автомобилей к эксплуатации с учетом предстоящих изменений климатических условий. Его совмещают обычно с очередным ТО-2 и выполняют на тех же постах, те же рабочие, однако предусмотрено увеличение нормативной трудоемкости в связи с проведением дополнительных операций.

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособности объекта и состоящий в замене и (или) восстановлении отдельных частей (кроме базовых).

Текущий ремонт (ТР) автомобилей проводится по потребности, выявляемой водителем в процессе эксплуатации, при ежедневных контрольных осмотрах механиками при возвращении автомобилей с линии, а также в процессе проведения ТО-1 и ТО-2 при обнаружении сверхобъемных работ.

В целях повышения коэффициента технической готовности (КТГ) парка стараются по возможности ТР проводить в межсменное время, обычно в вечернее и ночное. Исключение составляют трудоемкие работы по замене крупных агрегатов, которые следует проводить в дневную смену, наиболее благоприятную для работы, когда работает основной склад и склад агрегатов. Проводят ТР в специально отведенных зонах, на подъемниках или смотровых канавах, преимущественно на постах тупикового типа. Поточный метод при проведении ТР не приемлем ввиду слишком большой разницы как по объему, так и по видам работ в каждом конкретном случае проведения ТР. Для уменьшения простоя автомобилей в ТР все большее распространение находит использование специализированных постов, для выполнения конкретных трудоемких работ, с использованием соответствующего современного высокопроизводительного оборудования, а также внедрения агрегатного метода ремонта, когда вместо неисправного узла или агрегата сразу же ставят на автомобиль заранее отремонтированный из оборотного фонда.

Капитальный ремонт (КР) – ремонт, выполняемый для восстановления исправности и полного или близкого к полному (не менее 80 %) ресурса с заменой или восстановлением любых его частей, включая базовые.

Капитальный ремонт автомобилей и агрегатов проводится в основном на специализированных ремонтных предприятиях – авторемонтных заводах (АРЗ). В крупных АТП, имеющих современную производственную базу, частично проводят КР отдельных агрегатов собственными силами. Ремонт осуществляется с полной разборкой автомобиля на отдельные узлы и агрегаты, а те, в свою очередь, на отдельные детали. После тщательной мойки и очистки проводится их дефектовка и сортировка – часть выбраковывается и заменяется новыми, часть идет на восстановление. После комплектации производится сборка, испытание и обкатка, после чего узлы и агрегаты идут на главный конвейер сборки автомобилей.

Непременным условием для постановки в КР автомобилей является нормативный пробег, который должен быть пройден этими автомобилями. Для легковых автомобилей Горьковского автозавода он составляет 300 тыс. км, для грузовых – 250 тыс. км, для автомобилей ЗИЛ последнего поколения – 300 тыс. км.

Рациональным и экономически обоснованным считается направление на АРЗ грузовых автомобилей, у которых в КР нуждается рама, кабина и не менее двух-трех основных агрегатов. Обоснованием для постановки в КР легковых автомобилей и автобусов в первую очередь служит необходимость КР кузова. Практика показала, что качество ремонта на АРЗ и дальнейшая эксплуатация автомобилей после КР не удовлетворяют современным требованиям при сравнительно больших затратах на его проведение. Организация авторемонтных заводов была вынужденной мерой на определенном этапе развития народного хозяйства. В настоящее время полнокомплектный ремонт автомобилей на АРЗ практически прекращен.

В отличие от прошлых лет, когда предприятия автомобильного транспорта руководствовались единым нормативным документом – «Положением о ТО и ремонте подвижного состава автомобильного транспорта», в настоящий момент отдельные заводы-изготовители в порядке эксперимента, рекомендуют для выпускаемых автомобилей более рациональные, по их мнению, интервалы пробегов для планового обслуживания автомобилей, изменяют общепринятые названия видов ТО или вводят дополнительные виды обслуживания (например, в период обкатки автомобилей), как это принято в классификации видов обслуживания в ряде зарубежных стран. Горьковский автомобильный завод предлагает повысить норму пробега до ТО-1 (для 3 категории эксплуатации) до 8 тысяч км для всех автомобилей семейства «Газель» и «Соболь». Камский завод для автомобилей КамАЗ предлагает ввести сервисное обслуживание через первые 1000 км пробега – «Сервис А», 4000 км – «Сервис В». Вместо ТО-1 ввести «Сервис-1», вместо сезонного обслуживания «СО» – «Сервис С» и т. д.

Планово-предупредительный ремонт: взгляд в будущее. Часть 1.

В этой статье я хотел бы поделиться своим мнением и оценкой той ситуации, которая сложилась на производственных предприятиях в области организации технического обслуживания и ремонта оборудования и, в частности, планово-предупредительных ремонтов. На мой взгляд, на многих предприятиях в этом вопросе наблюда-ется определенная стагнация. А именно: унас-ледованная из советского периода, в свое время отработанная и отлаженная система ППР, в настоящее время на большинстве предприятий осталась без развития и адаптации под новые условия.

Воспользуйтесь нашими услугами

Это привело к тому, что на предприятиях большая доля оборудования ремонтируется фактически до отказа или аварийной остановки, а система ППР живет своей отдельной жизнью и носит практически формальный характер – как привычка, унаследованная из прошлого. Опасность такого положения вещей кроется в том, что негативные последствия этой ситуации накапливаются постепенно и на коротком временном интервале могут быть незаметны: увеличение числа аварий и простоя оборудования, повышенный износ оборудования, увеличение затрат на его ремонт и содержание.

Многие руководители предприятий и не подозревают о том, какие существенные потери здесь могут скрываться. Одним из регламентирующих документов, определяющим проведение планово-предупредительных ремонтов, является график ППР.

Говоря о графике ППР, не обойтись без чисто символического экскурса в историю. Первые упоминания о ППР встречаются еще в середине 30-х годов прошлого века. С тех самых пор и до начала 90-х годов, в советскую эпоху, был сформирован обширный объем технической документации, необходимой для регламентного ремонта и обслуживания самого разнообразного оборудования. График ППР, как один из основных документов технической службы, выполнял не только организационную и техническую функцию, но и служил основой для расчета финансовых средств, необходимых для обеспечения материальными и трудовыми ресурсами всей годовой и месячной программы ТОиР.

А что происходит сейчас? Как показывает наш опыт и многочисленные встречи с техническим персоналом различных предприятий, в большинстве случаев график ППР утратил свое первоначальное назначение. Процесс подготовки годового графика ППР во многих случаях приобрел больше символический, ритуальный характер. Причин сложившегося положения несколько, как объективных, так и субъективных, но все они главным образом связаны с тем, что за последние 10-15 лет ситуация как внутри, так и за пределами предприятий радикально изменилась. Попробуем разобраться с некоторыми из причин сложившегося положения и предложить свое видение того, как изменить ситуацию в лучшую сторону.

Для начала опишем типовую схему подготовки графика ППР: как она выглядит на многих предприятиях. К концу года финансовое подразделение предприятия готовит проект бюджета предприятия на следующий год и согласует его с другими службами. Техническая служба должна подготовить свою часть бюджета, а именно: суммы расходов на материалы, комплектующие, оплату труда ремонтного персонала и услуг сторонних подрядных организаций. В качестве основы для подготовки бюджета ТОиР на следующий год должен выступать рассчитанный на год график ППР. Однако при подготовке годового графика ППР на следующий год он фактически без изменений формируется на основе графика ППР текущего года, т.е. список оборудования, виды и перечень регламентных работ, а также их периодичность остаются без каких-либо изменений. В свою очередь, график ППР на текущий год был получен аналогичным способом – на основе прошлогоднего. Мы встречались с ситуацией, когда такое копирование производилось в течение многих лет, и персонал предприятия не мог вспомнить происхождение первоисточника. Конечно, некоторые поправки в бюджет все-таки вносятся, но не на основе будущего графика ППР, а на основе бюджета текущего года. Как правило, все изменения исчерпываются корректировкой сумм бюджета на инфляционную составляющую стоимости материалов и работ. Что же касается собственно плановых сроков, перечня и объема ППР, то эти данные практически не корректируются, оставаясь неизменным из года в год, и они никак не учитывают ни реальное техническое состояние оборудования, ни остаточный ресурс и наработку, ни историю поломок оборудования и многое другое. Таким образом, график ППР, как документ, выполняет формальную бюрократическую функцию и не является продуктом инженерного расчета.

Следующий этап – согласование бюджета расходов – является следствием того, как этот график сформирован. А именно, на предприятии все службы, смежные с технической, знают и понимают, что график ППР составлен «в общем» и «укрупненно». Поэтому, составленный на его основе бюджет можно смело урезать: процентов на 10- 15%, что, собственно, финансовая служба и делает. Техническая служба, как правило, вынуждена согласиться. Почему? Во-первых, обосновать представленные цифры реальной статистикой техническая служба не может: данных, которым можно было бы доверять, просто нет. Во-вторых, в прошлом году финансовый отдел урезал бюджет также, и получал нужный результат: деньги сэкономили и вроде все нормально. «Нормально» чаще всего обозначает, что оборудование ломалось, как обычно. В-третьих, в «скопированном» графике ППР всегда можно будет найти резерв: что-то из ППР не будет выполняться или будет выполнено в сокращенном объеме,ведь график составлен формально, а на местах специалисты знают, что именно можно выполнить, а что – необязательно. Повторим еще раз, никакой связи такой «скопированный» график ППР с реально необходимым объемом и сроками технических мероприятий не имеет. В-четвертых, если что-то внезапно сломается и производство остановится, то деньги на очередную срочную закупку все равно выделят, даже если они сверх лимита. Кто же позволит простаивать производству?

Получается,что подготовка графика ППР и бюджета расходов на ТОиР больше похожа на формальный процесс, ориентированный исключительно для обоснования бюджета расходов на следующий год. Основным потребителем этого документа является финансовая служба, а не технический персонал. И даже в течение года техническая служба обращается к годовому графику ППР преимущественно для того, чтобы отчитаться о расходах по выделенным лимитам. Является ли описанная выше ситуация чьим-либо злым умыслом? Вряд ли. Приведу обзор некоторых причин, которые привели к описанному положению вещей.

Нормативная документация на отечественное оборудование, оставшееся на предприятиях с советских времен, устарела. Многие из экземпляров оборудования выработали свой ресурс, и предусмотренные для них нормативы не учитывали такой «сверхизнос». А для нового отечественного оборудования справочники того времени не учитывают, что сейчас в оборудовании используются другие комплектующие, нередко импортного производства, с другими характеристиками.

Значительную часть парка оборудования на предприятиях составляет импортная техника, на которую отсутствует документация. В Европе очень высок уровень развития сервисных услуг, и львиная доля европейских предприятий для обслуживания своего оборудования пользуется услугами сторонних организаций: как правило, производителей оборудования. У нас практика сложилась таким образом, что ТОиР традиционно выполнялось силами технических специалистов самого предприятия. Поэтому, отечественные специалисты, привыкшие получать необходимую документацию вместе с оборудованием, оказались в непростой ситуации: документации нет, а использовать недешевый сервис западного производителя они не готовы.

Еще один фактор, оказавший серьезное влияние на деградацию методики ППР, связан с тем, что в советское время в условиях массового серийного производства товаров народного и промышленного назначения, производители обеспечивались серийно выпускаемым оборудованием. Поэтому создавать и обновлять нормативы для массово выпускаемого оборудования в условиях централизованного планирования технически и организационно было намного проще, нежели в настоящее время. Этим занимались отраслевые институты, многих из которых сейчас уже нет.

Следующая причина состоит в том, что производственные мощности отечественных предприятийпредполагали постоянную и равномерную нагрузку оборудования. Под такое производство разрабатывались и нормативы на техническое обслуживание. А именно, ритмично работающий станок или линия гарантированно наработают через четко установленный календарный период свои мото-часы, необходимые для проведения очередного ТО, ТО-1 и т.д. Сейчас совершенно иная ситуация: оборудование загружено неравномерно. Поэтому при календарном подходе ППР очень часто проводятся либо заведомо раньше нормативной наработки, либо с серьезным «перепробегом». В первом случае растут затраты, а во втором – снижается надежность оборудования.

Также следует отметить, что нормативы, разработанные в 60-80-хх годах, были избыточны и включали серьезный страховой запас. Такая страховка была связана с самой методикой разработки нормативов –это во-первых, а во-вторых, в то время средства диагностики были не столь развиты и доступны, как в настоящее время. Поэтому одним из немногих критериев для планирования регламентных работ был календарный период.

Каково же будущее графика ППР? Как быть: оставить все как есть или пытаться получить эффективный инструмент управления? Каждое предприятие решает самостоятельно. Уверен, большинство специалистов согласится со мной: только «живой» график ППР позволит предприятию грамотно планировать и экономно расходовать средства бюджета предприятия. Получение такого графика ППР невозможно без перехода системы ТОиР на современные методы управления, которые включают и внедрение автоматизированной системы управления, необходимой для хранения, обработки и анализа данных о состоянии оборудования, и использование современных методов профилактической диагностики оборудования, например: термографии, вибродиагностики и др. Только с помощью этого сочетания методов (АСУ ТОиР и диагностика) возможно достичь повышения надежности оборудования, а также существенно уменьшить количество аварийных остановок и технически обосновать снижение затрат на содержание и обслуживание оборудования. Как именно, на практике, внедрение современных методов ТОиР снимает обозначенные в этой статье острые вопросы и проблемы – этими мыслями я поделюсь во второй части статьи.

Автор: Мухамедзянов Марат Хайдарович, директор ООО «ЦИТ «Проекты и Решения» (г. Казань)

Источник: http://www.up-pro.ru/

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

| Вентиляция / Приточная / Установка / Установка | ||||||||||||||

| Замерить рабочие токи потребления насосов и вентилятора установки, а так же всего шкафа управления. Занести показания в Формуляр установки. | 13 Ср |

39 Ср |

||||||||||||

| Замерить расход воздуха (производительность) установки. Записать показания в комментариях к заявке и в Формуляре установки. | 13 Ср |

39 Ср |

||||||||||||

| Контроль состояния подшипников, креплений вентиляторов и исправности виброгасящих устройств | 13 Ср |

39 Ср |

||||||||||||

| Осмотр блоков глушения, при необходимости их чистка и протяжка точек крепления | 13 Ср |

39 Ср |

||||||||||||

| Осмотр и чистка вентилятора | 13 Ср |

39 Ср |

||||||||||||

| Осмотр целостности гибких вставок и виброизоляторов. | 13 Ср |

39 Ср |

||||||||||||

| Осмотреть колесо, определить износ и повреждение лопаток, прочность крепления колеса на валу, состояние антикоррозионного покрытия | 13 Ср |

26 Ср |

39 Ср |

52 Ср |

||||||||||

| Почистить или заменить воздушные фильтры. | 13 Ср |

39 Ср |

||||||||||||

| Проведение гидравлических испытаний теплообменника теплоснабжения | 26 Ср |

|||||||||||||

| Проведение гидравлических испытаний теплообменника холодоснабжения | 11 Вт |

|||||||||||||

| Проверить запорную и регулирующую арматуру на герметичность,открыть-закрыть все вентиля установки, выборочная проверка болтовых креплений. Проверка наличия загрязнений, подтеков, повреждений, коррозии. | 13 Ср |

39 Ср |

||||||||||||

| Проверить изоляцию эл.мотора, кабелей и проводов | 13 Ср |

|||||||||||||

| Проверить манометры на ноль снятием давления. | 13 Ср |

39 Ср |

||||||||||||

| Проверить наличие маркировки вентилей, клапанов, насосов,КИПа, принципиальной схемы установки в помещении, электрической схемы в шкафах управления. | 13 Ср |

39 Ср |

||||||||||||

| Проверить натяжение приводного ремня, при необходимости подтянуть или заменить. | 5 Ср |

9 Ср |

13 Ср |

17 Ср |

21 Ср |

26 Ср |

30 Ср |

34 Ср |

39 Ср |

43 Ср |

47 Ср |

52 Ср |

||

| Проверить состояние вентилятора, состояние сварных и заклепочных соединений, целостности гибких вставок, и заземление. | 13 Ср |

26 Ср |

39 Ср |

52 Ср |

||||||||||

| Проверить состояние воздушных фильтров. | 5 Ср |

9 Ср |

13 Ср |

17 Ср |

21 Ср |

26 Ср |

30 Ср |

34 Ср |

39 Ср |

43 Ср |

47 Ср |

52 Ср |

||

| Проверить состояние ребристой поверхности калорифера, исправить погнутые участки, подтянуть болтовые соединения. | 13 Ср |

39 Ср |

||||||||||||

| Проверить состояние шкивов на прочность крепления на валу, наличие биений, износ канавок, трещин и т.д. | 13 Ср |

26 Ср |

39 Ср |

52 Ср |

||||||||||

| Проверить состояние электромотора, схем управления, протянуть все клеммные соединения. | 13 Ср |

39 Ср |

||||||||||||

| Проверка грязевых фильтров на загрязнение по показаниям манометров. | 13 Ср |

39 Ср |

||||||||||||

| Проверка и восстановление теплоизоляции трубопроводов. Обработка теплоизоляции средствами для блеска. | 13 Ср |

26 Ср |

39 Ср |

52 Ср |

||||||||||

| Проверка функционирования регулирующих клапанов | 5 Ср |

9 Ср |

13 Ср |

17 Ср |

21 Ср |

26 Ср |

30 Ср |

34 Ср |

39 Ср |

43 Ср |

47 Ср |

52 Ср |

||

| Произвести осмотр внешней поверхности установки, с целью выявления возможных повреждений | 5 Ср |

9 Ср |

13 Ср |

17 Ср |

21 Ср |

26 Ср |

30 Ср |

34 Ср |

39 Ср |

43 Ср |

47 Ср |

52 Ср |

||

| Пропылесосить/очистить панели управления и шкафы | 13 Ср |

39 Ср |

||||||||||||

| Сразу после выключения (на выбеге) проверить правильность направления вращения вентилятора и закрытие воздухозаборных жалюзи/клапанов. | 13 Ср |

39 Ср |

||||||||||||

| Сухая и влажная чистка внутренней поверхности камер установки | 13 Ср |

39 Ср |

||||||||||||

| Убедиться в отсутствии вибрации, посторонних шумов,подсосов воздуха | 5 Ср |

9 Ср |

13 Ср |

17 Ср |

21 Ср |

26 Ср |

30 Ср |

34 Ср |

39 Ср |

43 Ср |

47 Ср |

52 Ср |

||

| Убедиться в отсутствии подтеканий на фланцевых и муфтовых соединениях трубопроводов. | 5 Ср |

9 Ср |

13 Ср |

17 Ср |

21 Ср |

26 Ср |

30 Ср |

34 Ср |

39 Ср |

43 Ср |

47 Ср |

52 Ср |

||

| Удалить пыль с поверхности установки, воздуховодов и трубопроводов сметкой и сухой ветошью. | 13 Ср |

26 Ср |

39 Ср |

52 Ср |

||||||||||

— до смешного простое руководство

Если в настоящее время вы полагаетесь только на реактивное обслуживание, то ваша компания, вероятно, тратит от десятков до сотен тысяч долларов ежегодно из-за отсутствия последовательного плана профилактического обслуживания.

Хорошая новость заключается в том, что запустить программу профилактического обслуживания несложно, если у вас есть четкое представление о том, какие шаги необходимо предпринять.

Не случайно именно этому и посвящена данная статья.

Если у вас есть несколько свободных минут, мы покажем вам, как настроить начальный график профилактического обслуживания всего за несколько простых шагов.

После этого мы покажем вам пример плана профилактического обслуживания и обсудим, как лучше всего представить вашу идею высшему руководству, чтобы получить зеленый свет и продолжить реализацию.

Если вы действительно ищете полное руководство по переходу , ознакомьтесь с нашим пошаговым руководством: Как переключиться с реактивного обслуживания на профилактическое.В нем рассказывается, как спланировать весь переход, реализовать стратегию профилактического обслуживания, установить передовые методы, обучить вашу команду и как CMMS обеспечивает и поддерживает этот переход.Но прежде чем мы углубимся в подробности, давайте удостоверимся, что мы на одной странице о значении корректирующего и профилактического обслуживания.

Корректирующее обслуживание и профилактическое обслуживание

Корректирующее обслуживание — это задача технического обслуживания, выполняемая для выявления, изолирования и устранения неисправности, чтобы вышедшее из строя оборудование, машина или система могли быть восстановлены до рабочего состояния в пределах допусков или пределов, установленных для операций в процессе эксплуатации.Упрощенное корректирующее обслуживание направлено на диагностику и устранение неисправных активов.Профилактическое обслуживание (или профилактическое обслуживание ) — это работа, которая выполняется регулярно (по расписанию), чтобы свести к минимуму вероятность того, что определенная часть оборудования выйдет из строя и вызовет дорогостоящие незапланированные простои. Таким образом, профилактическое обслуживание выполняется, пока оборудование находится в рабочем состоянии.

Недавнее исследование, проведенное Jones Lang LaSalle, показывает, как телекоммуникационная компания добилась возврата инвестиций (ROI) в 545% при реализации плана профилактического обслуживания.Как бы хорошо ни звучал доходность в 545%, получить одобрение от высшего руководства может быть непросто. Чтобы помочь вам в достижении этой цели, мы составили простое пошаговое руководство о том, как убедить вашего руководителя и перейти на профилактическое обслуживание.

А пока давайте сосредоточимся на том, ради чего вы сюда пришли — как создать эффективный план профилактического обслуживания.

Начало работы: пошаговый план профилактического обслуживания

Шаг № 1: Решите, какие активы идут первыми в расписании PM

Если вы составляете план профилактического обслуживания впервые, мы рекомендуем начать с планирования профилактического обслуживания наиболее важных активов.Будет легче убедить начальство и увидеть быстрые результаты, если вы начнете с одного или двух активов, чтобы доказать ценность. Кроме того, это даст вам и вашей команде некоторую передышку для адаптации и перехода к упреждающему обслуживанию и рабочему процессу.

Пытаясь определить, какие активы выбрать для плана профилактического обслуживания, задайте себе следующие вопросы:

- Какие машины наиболее важны для производственного / организационного успеха?

- Требуется ли регулярное техническое обслуживание этого оборудования?

- Высокие ли расходы на ремонт и замену?

Шаг № 2: Соберите всю необходимую информацию

После того, как вы выбрали машины для работы, составьте план профилактического обслуживания, который подчеркнет окупаемость инвестиций. Для этого вам нужно будет рассчитать сумму в долларах, которую вы ежегодно откладываете для каждого актива.Теперь, когда вы определились, какие активы вы хотите включить в план профилактического обслуживания, вам нужен список конкретных задач по обслуживанию, которые будут выполняться для них, а также периодичность этих задач.

Вот список различных источников, которые вы можете использовать для сбора необходимой информации:

1) Ознакомьтесь с рекомендациями производителей оригинального оборудования (OEM)

Производители оборудования имеют множество статистических данных, полученных в результате собственных испытаний и полевых испытаний. тесты, сделанные клиентами. Предоставляемые ими руководства часто содержат графики необходимого технического обслуживания, использования критически важных запасных частей и основные инструкции по техническому обслуживанию.

2) Используйте данные из вашей истории обслуживания

Даже если вы не используете CMMS прямо сейчас, у вас, надеюсь, будет какой-то журнал обслуживания.Посмотрите, какие неудачи имели в прошлом актив, который вы добавили в свой план управления проектами (и как часто).

Исходя из этого, вы можете примерно экстраполировать, какие профилактические работы вы можете запланировать (и как часто), чтобы предотвратить некоторые из этих сбоев в будущем.

Вот пример журнала технического обслуживания и того, как он выглядит внутри Limble:

3) Поговорите со своими специалистами по техническому обслуживанию и операторами оборудования

Как менеджер по техническому обслуживанию, некоторые идеи вы можете получить, только поговорив с люди, которые поворачивают гаечный ключ и ежедневно контактируют с машинами.Чаще всего у них будет информация, которую нельзя найти в журналах обслуживания и отчетах.

Например, вы можете узнать, что одному из ваших технических специалистов пришлось импровизировать решение после недавней поломки, потому что у него не было под рукой всех необходимых запасных частей. Хотя ему удалось запустить машину, некоторые компоненты в настоящее время испытывают дополнительный износ. По этой причине вам необходимо запланировать регулярные проверки этих компонентов до тех пор, пока не будут доставлены эти запасные части и проблема не будет решена.

После того, как вы закончите сбор данных, у вас будет список, который может выглядеть примерно так:

Как видно из рисунка выше, обычно неплохо также включать дополнительные примечания для определенных задач. поэтому технический специалист точно знает, что ему нужно делать. Вот еще один ресурс, посвященный периодичности профилактических осмотров.

Шаг № 3: Создайте план первоначального профилактического обслуживания

Если все прошло по плану, теперь у вас есть список всех необходимых задач профилактического обслуживания и общее представление о том, как часто вам нужно выполнять каждую из этих задач для конкретного актива.Все, что осталось, — это ввести данные в ваш инструмент планирования технического обслуживания (надеюсь, CMMS), назначить ваши задачи правильным людям и добавить приоритет и срок выполнения, чтобы вся команда была на одной странице.

Если вы хотите увидеть реальный пример плана профилактического обслуживания, у нас есть один всего несколькими прокрутками ниже.

Шаг 4: Отслеживание и настройка

Одна из ловушек, которую следует избегать при внедрении профилактического обслуживания, — это планирование слишком большого объема профилактических работ и уделение слишком большого внимания активам, которые в этом не нуждаются.Хорошая новость в том, что эту проблему легко решить, особенно если вы используете современную CMMS, такую как Limble. Вам просто необходимо:

- Войдите в свою CMMS

- Открытые карты активов для активов, которые находятся в вашем плане PM

- Отчет об открытых активах

На чем вы должны сконцентрироваться, так это на том, сколько профилактических работ было сделано с активом и сколько отказов (если таковые были) возникли с тех пор, как вы поместили его в план PM.

В остальном все довольно просто.

Актив не испытал ни единой поломки? Может быть, он все еще мог бы работать без сбоев с меньшими затратами профилактических работ.

Актив регулярно выходит из строя, несмотря на регулярные проверки и другие профилактические меры?

Можно запланировать еще больше профилактических работ после того, как вы выясните, что это были за поломки и что их вызвало.

Вы не узнаете наверняка, пока не протестируете.

Наконец, вы должны знать, что ваш первоначальный график PM никогда не будет идеальным — и это прекрасно.

Пока вы готовы скорректировать свой план профилактического обслуживания в соответствии с журналами обслуживания и отзывами, которые вы получаете от технических специалистов, вам не о чем беспокоиться.

Шаг № 5: Расширьте вашу программу профилактического обслуживания на все активы

Целью вашего первоначального плана профилактического обслуживания было:- Докажите, что профилактическое обслуживание может обеспечить значительную рентабельность инвестиций <

- Дайте себе и своим техническим специалистам переходный период, чтобы они могли привыкнуть к изменениям в рабочем процессе и перейти к проактивному мышлению

Если это действительно так, то пора повторить эти шаги и расширить вашу программу профилактического обслуживания на остальные ваши активы, которым это принесет пользу.

Мы знаем, что одновременный ввод большого количества данных в КСУП — не очень интересное предложение. Вот почему мы настроили Limble таким образом, чтобы вы могли просто подготовить файл Excel CSV с вашими активами, нажать кнопку «Загрузить» и позволить Limble выполнить остальную работу.

Пример плана профилактического обслуживания

В этом примере представим, что вы — менеджер по техническому обслуживанию на предприятии, которое превращает мясо (и некоторые другие вещи, о которых мы не хотим думать) в салями и паштет.Из-за недавних поломок, которые повлекли за собой огромные убытки для фирмы, и необходимости сократить расходы на техническое обслуживание еще на 15% к концу финансового года, вы решили попробовать превентивное обслуживание, протестировав его на одном активе.

ШАГ №1 — Выбор актива

После некоторого размышления, актив, который вы решили включить в план профилактического обслуживания, называется эмульгатором (также известным как микрорезак) — машина, которая измельчает мясо до мелкой смеси без крошек или кусков.Этот актив идеально подходит, потому что:

- требует ежедневного и еженедельного обслуживания

- это критически важный актив, из-за поломки которого останавливается все производство

- стоит к северу от 200 000 долларов, чтобы заменить

ШАГ №2 — Составление списка необходимых профилактических задач

Теперь пора посмотреть, какие регулярные профилактические работы необходимо проводить на этом активе, чтобы обеспечить его работу в пиковом рабочем состоянии и свести к минимуму любую вероятность неожиданного отказа.Просматривая рекомендации OEM, вы записали следующий список задач:

ЕЖЕДНЕВНЫЕ ЗАДАЧИ

Задача № 1: Очистить и проверить головки ножей

ЕЖЕНЕДЕЛЬНЫЕ ЗАДАЧИ

Задача № 2: Заменить ремни x 1

Задача № 3: Осмотрите стопорные кольца x 2 (то есть 2 раза в неделю)

Задача № 4: Смажьте ниппель лубрикатора корпуса резака x 2

ЕЖЕМЕСЯЧНЫЕ ЗАДАЧИ

Задача № 5: Замена перфорированных пластин x 2

Задача № 6: Проверить уплотнительную резину x1

Хотя мы собираемся принимать эти рекомендации за чистую монету, вам не следует этого делать.Прежде чем использовать эти данные для создания графика профилактического обслуживания, поговорите со своими техническими специалистами и просмотрите все доступные журналы и отчеты технического обслуживания. Узнайте, каково текущее состояние рассматриваемого актива, и используйте эту информацию для соответствующей корректировки графика PM.

ШАГ № 3 — Создание и внедрение графика PM

Теперь, когда у вас есть список необходимых задач профилактического обслуживания, пора назначить их вашей группе технического обслуживания и позволить волшебству случиться.Вот наглядный пример того, как бы это выглядело, если бы вы использовали Limble CMMS:

Чтобы должным образом поддержать ваши усилия по профилактическому обслуживанию, мы сосредоточились на обеспечении превосходного взаимодействия с пользователем. Мы сделали это, представив простой в использовании PM календарь, который дает вам четкий обзор открытой и предстоящей работы, автоматизирует планирование PM, позволяет вам изменять сроки выполнения простым перетаскиванием, автоматически регистрируя выполненную работу в журнале обслуживания актива и многое другое.

Требования для успешного выполнения программы профилактического обслуживания

Когда у вас есть все детали, создание программы профилактического обслуживания становится довольно простой и понятной задачей.Часто размещение всех частей в нужном месте — это то, что делает этот процесс более сложным, чем он должен быть.

Давайте на минутку посмотрим, как можно справиться с типичными препятствиями и не допустить, чтобы они помешали успеху вашей программы профилактического обслуживания.

1) Поддержка высшего руководства

Конечно, вы знаете, что нет смысла строить большие планы, если вы сначала не получили зеленый свет от высшего руководства. Отличным примером этого может быть План профилактического обслуживания (PM) колледжа штата ПеллиссипиПоскольку это часто бывает сложнее, чем создание самого плана профилактического обслуживания, мы собрали несколько советов, которые могут помочь вам получить эту печать одобрения. ,

A) Оцените рентабельность инвестиций (ROI)

Во-первых, вам нужно спросить себя, в чем больше всего заинтересованы лица, принимающие основные решения по вашему плану обслуживания.Хорошо это или плохо, но ответ почти всегда один — прибыли.

Итак, самый полезный способ добиться успеха — это говорить на их языке. Самый простой способ сделать это — поговорить о рентабельности инвестиций.

Вот пример того, как оценить рентабельность инвестиций.

Во-первых, вам нужно выбрать несколько машин, потому что лучший способ сделать это — вычислить сумму в долларах, которую вы можете ежегодно откладывать для каждого актива.

Как мы уже упоминали, вы захотите сконцентрироваться на машинах, которые требуют регулярного обслуживания и имеют более высокие затраты на замену / ремонт, поскольку это принесет вашей компании наибольшую прибыль.

Чтобы рассчитать эту сумму в долларах, вам необходимо ответить на следующие вопросы:

- Как часто каждой машине требуется плановый профилактический уход? Эту информацию можно найти в руководстве по эксплуатации машины (которое также часто можно найти в Интернете, посетив веб-сайт производителя).

- Какова в среднем долларовая сумма корректирующего обслуживания, необходимого для каждого актива? Просмотрите свои данные о техническом обслуживании и запишите, сколько раз выбранная вами машина (-а) нуждалась в техническом обслуживании в течение определенного времени (возможно, за последний год).И самое главное, обратите внимание на стоимость этих исправлений. Если у вас нет этих данных, ничего страшного, проследите за оценками, чтобы получить основу, от которой можно исходить.

Вы можете рассчитывать на снизить затраты на корректирующее обслуживание до 70% с помощью хорошего плана профилактического обслуживания.

Вот упрощенный пример такого расчета для вилочного погрузчика.

Важно отметить, что, хотя этот расчет учитывает меньшее количество поломок, он не учитывает дополнительные преимущества , такие как более длительный срок службы активов, большая операционная эффективность, повышенная безопасность на рабочем месте или улучшенные запасы запчастей за счет меньше непредсказуемости.

Если вы хотите узнать больше, вы можете обратиться к нашему руководству по расчету ROI CMMS (в конце сообщения есть интерактивный калькулятор , который вы можете использовать для оценки ROI CMMS для вашей организации).

Б) Представьте убедительный аргумент

Как сказали бы многие повара, «все в презентации!». Убедитесь, что вы составили убедительный план, чтобы убедить своего начальника (-ей) в том, что пора делать переход.

- Поговорим о ЦЕЛЯХ. В каждом правильном плане должны быть изложены цели, которые показывают, чего вы пытаетесь достичь.

- Выложите проблемы вашей текущей ситуации. Есть причина, по которой вы хотите внедрить план профилактического обслуживания.Покажите им все проблемы, с которыми вы сталкиваетесь, но сконцентрируйтесь на том, насколько дорогостоящим или может быть реактивное обслуживание.

- Продемонстрируйте потенциальную экономию и рентабельность инвестиций. Вишенка на вершине, подтверждающая сделку. Используйте расчеты ROI, о которых мы говорили ранее, чтобы понять суть.

2) КИМ

Если вы ищете CMMS, то наверняка заметили, что CMMS часто рекламируется как «программное обеспечение для профилактического обслуживания . ”Причина этого проста. Профилактическое обслуживание и CMMS сочетаются друг с другом, как арахисовое масло и желе, чай и печенье или Бэтмен и Робин.

CMMS предназначена для упрощения, автоматизации и организации операций по обслуживанию. Один из наиболее важных способов сделать это — помочь вам создать, внедрить, отслеживать и оптимизировать план профилактического обслуживания.

Теперь, если у вас есть только несколько активов в вашем графике профилактического обслуживания, можно управлять работами по профилактическому обслуживанию без CMMS.

Когда дело доходит до дела, ваша цель — повысить эффективность операций по техническому обслуживанию. Если вы хотите это сделать, какой смысл в плане профилактического обслуживания, который вы собираетесь реализовать вручную с помощью Outlook и Excel?

У вас не будет реальной информации о данных, графики, вероятно, будут пропущены из-за отсутствия уведомлений, а выполненную работу нужно будет записывать вручную из письменных заметок.

Наличие плана профилактического обслуживания — огромный шаг в правильном направлении, но вы не должны терять свои усилия.Надзор и контроль, которые вы получаете с помощью КСУП, гарантируют, что вы выжмете все до последней капли из вашей тщательно разработанной программы профилактического обслуживания. Не говоря уже о том, как CMMS также значительно упрощает вашу жизнь, выполняя тяжелую работу по отправке уведомлений, копированию расписаний PM, отслеживанию истории работы и многому другому.

3) Бригада техобслуживания, готовая следовать за ней

Переход на стратегию профилактического обслуживания обычно означает, что вам придется внести некоторые изменения в ежедневный рабочий процесс вашей группы технического обслуживания.Если ваша организация в настоящее время рассматривает техническое обслуживание как неизбежное зло, есть вероятность, что вашим техническим специалистам ранее не хватало всех ресурсов, необходимых для достижения успеха, поэтому они могут не захотеть начать новую программу технического обслуживания.

Привлечение вашей команды обслуживания к внедрению программ профилактического обслуживания и CMMS имеет важное значение для вашего успеха. Ваши технические специалисты будут самыми активными участниками, и очень важно, чтобы они чувствовали себя мотивированными, чтобы точно выполнять и сообщать о регулярных задачах обслуживания, чтобы вы могли получить максимальную отдачу от своей улучшенной системы.

Ключ к использованию навыков и энтузиазма вашей группы технического обслуживания — это объяснить, как этот коммутатор облегчит их жизнь за счет сокращения количества вызовов службы экстренной помощи по ночам и в выходные дни, упрощения их рабочего процесса и снижения их безопасности. непредсказуемы.

После того, как вы помогли им понять, как внедрение плана профилактического обслуживания принесет им пользу, вы можете сделать переход еще более плавным, объяснив детали вносимых вами изменений, включая временные рамки внедрения, индивидуальные обязанности , и изменения в рабочем процессе.

Последние мысли

Вот и все.Мы надеемся, что ответили на большинство ваших вопросов и оставили вам все инструменты, необходимые для реализации плана профилактического обслуживания, который поможет вам продлить срок службы критически важного оборудования, снизить эксплуатационные расходы и значительно улучшить общие операции по техническому обслуживанию.

Если вы думаете, что мы что-то упустили, дайте нам знать в комментариях ниже.

И если вы ищете CMMS, которая может максимизировать ваши усилия по профилактическому обслуживанию, свяжитесь с и дайте нам возможность показать вам, почему Limble — идеальный выбор.

,Что такое профилактическое обслуживание? | 6 этапов программы профилактического обслуживания

- 866 861 5580

- Свяжитесь с нами

- Вход

- Характеристики

-

- Обзор

- Программное обеспечение CMMS

- Программное обеспечение для профилактического обслуживания

- Программное обеспечение для заказа на работу

- Техническое обслуживание оборудования

- Управление недвижимостью

- Программное обеспечение для управления запасами

- Мобильное приложение Hippo

-

- ценообразование

-

- Пакеты

- Калькулятор ROI

- Получить предложение

-

- Служба поддержки

Профилактическое обслуживание

Профилактическое обслуживание верхний Меню- Профилактическое обслуживание рассматривается как простая или незначительная консервация и замена мелких стандартных деталей, не требующая сложных сборочных операций.

- Техническое обслуживание, профилактическое обслуживание, перестройка и модификация, владелец сертификата пилота, выданного в соответствии с 14 CFR Часть 61, может выполнять указанное профилактическое обслуживание любого самолета, принадлежащего или эксплуатируемого этим пилотом, если самолет не используется в соответствии с 14 CFR Part 121, 127, 129 или 135.В этой брошюре представлена информация об авторизованном профилактическом обслуживании

- С точки зрения FAA, существует несколько различных типов обслуживания:

- Профилактическое обслуживание

- Техническое обслуживание

- Изменения

- Ремонт

- Профилактическое обслуживание — это то, что беспокоит нас как пилотов, в то время как техническое обслуживание, переоборудование и ремонт считаются эшелонами более высокого уровня.

- Профилактическое обслуживание ограничивается следующими работами (перечисленными в FAR 43.3, Приложение A [c]), при условии, что это не связано со сложными сборочными операциями:

- Снятие, установка и ремонт шин шасси

- Замена упругих шнуров амортизаторов на шасси

- Обслуживание амортизационных стоек шасси путем добавления масла, воздуха или того и другого

- Обслуживание подшипников ступиц шасси, например, очистка и смазка

- Замена неисправной предохранительной проводки или шплинта

- Смазка, не требующая разборки, за исключением снятия не конструктивных элементов, таких как крышки, кожухи и обтекатели

- Изготовление простых заплат из ткани, не требующих сшивания ребер или удаления конструктивных частей или управляющих поверхностей.В случае с воздушными шарами, выполнение небольшого ремонта ткани конвертов (как определено в инструкциях производителей воздушных шаров и в соответствии с ними), не требующих ремонта или замены загрузочной ленты

- Пополнение гидравлической жидкости в гидробаке

- Восстановление декоративного покрытия фюзеляжа, корзин аэростатов, поверхностей хвостовой группы крыльев (за исключением сбалансированных рулевых поверхностей), обтекателей, обтекателей, шасси, салона или внутренней части кабины, когда снятие или разборка любой основной конструкции или операционной системы не требуется

- Нанесение консерванта или защитного материала на компоненты, которые не требуют разборки какой-либо первичной структуры или операционной системы и где такое покрытие не запрещено или не противоречит передовой практике

- Ремонт обивки и декоративной отделки салона, кабины экипажа или внутренней части корзины воздушного шара, когда ремонт не требует разборки какой-либо основной конструкции или операционной системы, не мешает работе операционной системы или не влияет на основную конструкцию воздушного судна

- Выполнение небольшого простого ремонта обтекателей, неструктурных накладок, обтекателей, небольших участков и усилений без изменения контура и нарушения надлежащего воздушного потока

- Замена боковых окон там, где эта работа не мешает конструкции или какой-либо операционной системе, такой как органы управления, электрическое оборудование и т. Д.

- Замена ремней безопасности

- Замена сидений или деталей сидений на запасные части, утвержденные для воздушного судна, без демонтажа какой-либо основной конструкции или операционной системы

- Поиск и устранение неисправностей и ремонт обрывов цепей проводки посадочных фонарей

- Замена ламп, рефлекторов и линз габаритных и посадочных фонарей

- Замена колес и лыж при отсутствии расчета веса и баланса

- Замена любого кожуха, не требующего снятия винта или отключения органов управления полетом

- Замена или чистка свечей зажигания и установка зазора свечи зажигания

- Замена любого шлангового соединения, кроме гидравлических

- Замена сборных топливопроводов

- Очистка или замена топливных и масляных фильтров или фильтрующих элементов

- Пилотам, конечно, разрешается добавлять масло, однако добавление масла формально не считается профилактическим обслуживанием и, следовательно, не требует регистрации.

- Замена и обслуживание аккумуляторов

- Очистка пилотного и основных сопел баллонной горелки в соответствии с инструкциями производителя баллона

- Замена или регулировка неструктурных стандартных крепежных изделий в ходе работ

- Замена корзин баллонов и горелок на конвертах, когда корзина или горелка обозначены как взаимозаменяемые в данных сертификата типа баллона, а корзины и горелки специально разработаны для быстрого снятия и установки

- Установка устройств предотвращения пропуска топлива для уменьшения диаметра заправочных отверстий топливного бака при условии, что конкретное устройство было внесено изготовителем воздушного судна в данные сертификата типа воздушного судна, производитель воздушного судна предоставил утвержденные FAA инструкции по установке конкретное устройство, и установка не предполагает демонтажа существующей заливной горловины бака

- Снятие, проверка и замена детекторов магнитного чипа

- Задачи по проверке и техническому обслуживанию, предписанные и конкретно обозначенные как профилактическое обслуживание в сертификате типа воздушного судна основной категории или утвержденная держателем сертификата дополнительного типа программа специального осмотра и профилактического обслуживания, при выполнении на воздушном судне основной категории при условии:

- Они выполняются владельцем, по крайней мере, сертификата частного пилота, выданного в соответствии с частью 61, который является зарегистрированным владельцем (включая совладельцев) затронутого воздушного судна и который имеет квалификационный сертификат для затронутого воздушного судна (1), выданный школа утверждена в соответствии с FAR 147.21 (д) данной главы; (2) выданный держателем производственного сертификата на воздушное судно основной категории, имеющее специальную программу обучения, утвержденную согласно FAR 21.24 настоящего подраздела; или (3) выданный другим юридическим лицом, курс которого одобрен Администратором; и

- Работы по осмотрам и техническому обслуживанию выполняются в соответствии с инструкциями, содержащимися в специальной программе осмотра и профилактического обслуживания, утвержденной как часть типовой конструкции воздушного судна или дополнительной типовой конструкции

- Удаление и замена автономных устройств навигации и связи, установленных на передней панели приборов, в которых используются разъемы на поддоне, которые подключают устройство, когда устройство установлено в приборную панель (за исключением систем автоматического управления полетом, транспондеров и микроволнового диапазона. измерительное оборудование (DME)).Утвержденный блок должен быть спроектирован так, чтобы его можно было легко и многократно снимать и заменять, и должны быть предоставлены соответствующие инструкции. Перед использованием устройства по назначению и проверка работоспособности должны быть выполнены в соответствии с применимыми разделами части 91 данной главы .

- За исключением случаев, предусмотренных в этом разделе и FAR 43.17, никто не может обслуживать, восстанавливать, изменять или выполнять профилактическое обслуживание самолета, планера, авиационного двигателя, пропеллера, устройства или составной части, к которым применяется данная часть.Те элементы, производительность которых представляет собой серьезное изменение, капитальный ремонт или профилактическое обслуживание, перечислены в приложении A .

- Владелец сертификата механика может выполнять техническое обслуживание, профилактическое обслуживание и изменения, как это предусмотрено в Части 65 данной главы

- Владелец сертификата ремонтника может выполнять техническое обслуживание, профилактическое обслуживание и изменения, как это предусмотрено в части 65 настоящей главы

- Лицо, работающее под наблюдением обладателя сертификата механика или мастера по ремонту, может выполнять техническое обслуживание, профилактическое обслуживание и изменения, которые его руководитель уполномочен выполнять, если руководитель лично наблюдает за выполняемой работой в той степени, в которой это необходимо для обеспечения того, чтобы это делается правильно и если руководитель доступен лично для консультации.Однако этот параграф не разрешает выполнение какой-либо проверки, требуемой Частью 91 или Части 125 данной главы, или любой проверки, проводимой после капитального ремонта или изменения .

- Держатель сертификата ремонтной станции может выполнять техническое обслуживание, профилактическое обслуживание и изменения, как это предусмотрено в Части 145 настоящей главы

- Держатель эксплуатационного сертификата авиаперевозчика или эксплуатационного сертификата, выданного в соответствии с Частями 121 или 135, может выполнять техническое обслуживание, профилактическое обслуживание и изменения, как предусмотрено в Частях 121 или 135

- За исключением обладателей свидетельства спортивного пилота, обладатель свидетельства пилота, выданного согласно части 61, может выполнять профилактическое обслуживание любого воздушного судна, принадлежащего или эксплуатируемого этим пилотом, которое не используется согласно частям 121, 129 или 135 данной главы.Обладатель сертификата спортивного пилота может выполнять профилактическое обслуживание воздушного судна, принадлежащего или эксплуатируемого этим пилотом, и выдал специальный сертификат летной годности в категории легкого спорта .