Описание конструкции и назначения детали

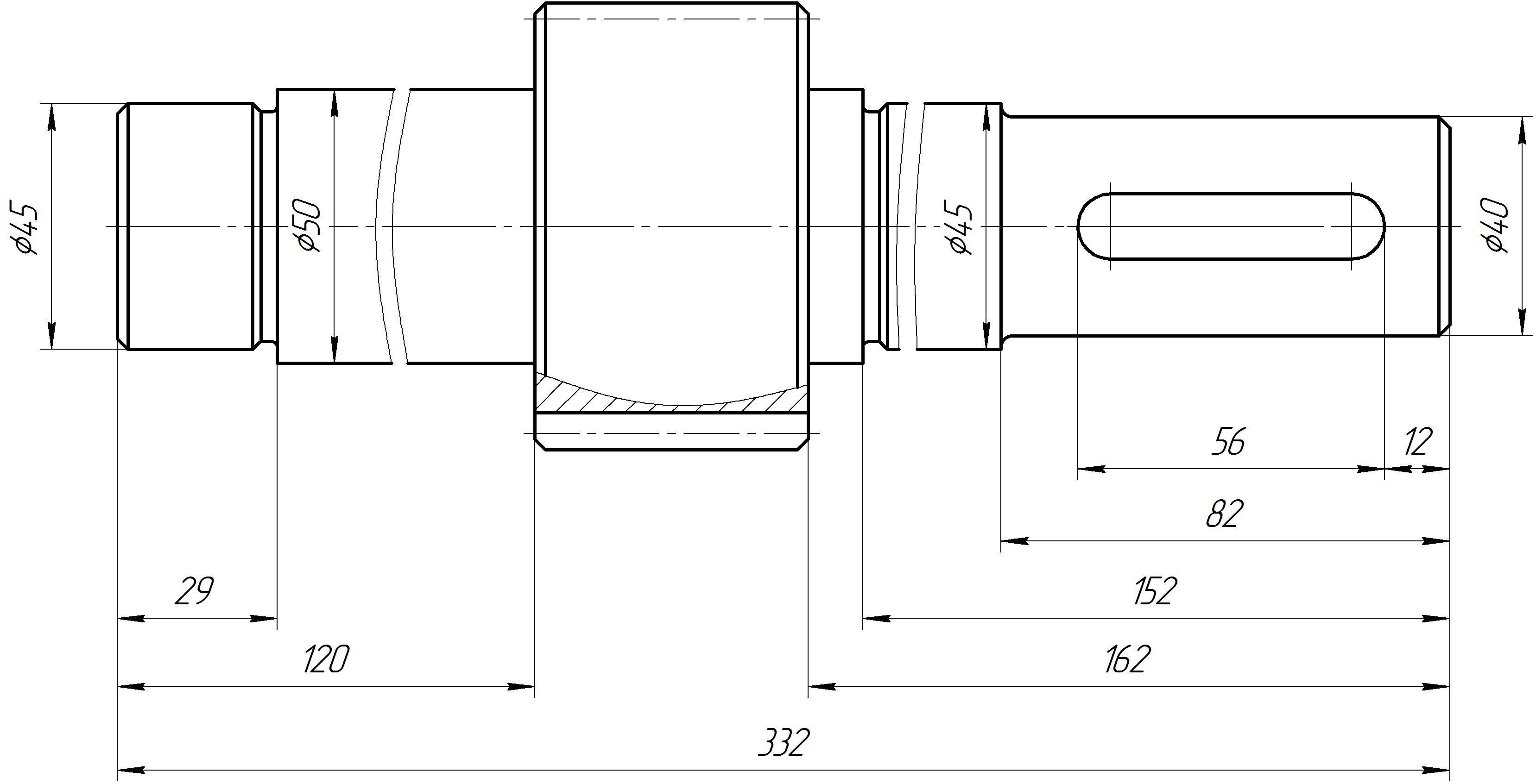

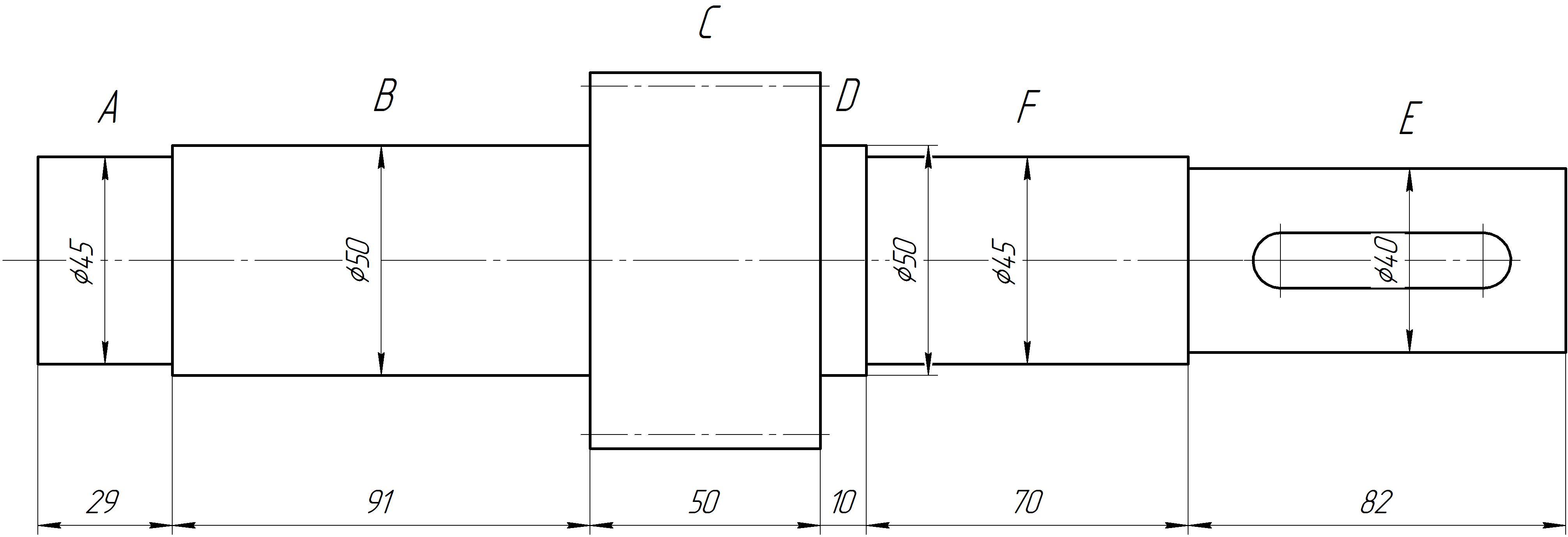

Дан вал-шестерня – чертеж ДМ-09.01.00.01 (рисунок 1). Вал-шестерня является деталью цилиндрического редуктора привода ленточного конвейера, который был взят из курсовой работы по дисциплине детали машин. Он соединяется с валом двигателя посредствам муфты и служит для передачи движения от двигателя к приводу конвейера. Для соединения вала и полумуфты используется шпоночное соединение и посадка H6/к6.

Валом называют деталь, предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками. На данном валу установлена шестерня.

По геометрической форме вал является прямым (рисунок 1). Ещё валы бывают кривошипные, коленчатые, гибкие, телескопические и карданные.

Рисунок 1 – Вал-шестерня

Длина вала составляет 332 мм. На валу нарезано 25 зубьев шестерни быстроходной ступени. Ширина шестерни составляет 50 мм, модуль равен 3 мм, делительный диаметр шестерни 75,73 мм. Шестерня взаимодействует с зубчатым колесом соседнего вала. Cлева относительно шестерни расположен буртик для контакта с внутренним кольцом подшипника. Его диаметр 50 мм.

Диаметры участков для установки подшипников равны 45 мм. Участок для установки правого подшипника имеет длину 70 мм, позволяющую установку дистанционного кольца. Длина левого участка для установки подшипника равна 29мм. На границах участков для установки подшипников выполнены канавки для выхода шлифовального круга.

На крайнем участке диаметром 40 мм расположен шпоночный паз под шпонку 12×8×56мм ГОСТ 23360-78. На торцах вала необходимо снять фаску 2мм×45°, для облегчения установки вращающихся деталей и предупреждения травмирования рук.

Требования к точности и шероховатости всех функциональных и не функциональных поверхностей указаны на чертеже. Необрабатываемые поверхности могут сохранять штамповочные уклоны и радиусы.

Материалом для изготовления вала-шестерни служит сталь 40Х ГОСТ 4543-71. В таблицах 1 и 2 показаны химические и механические свойства данной стали.

Таблица 1 – Химический состав стали 40Х ГОСТ 4543-71

Элемент | С | Si | Mn | Ni |

Содержание, % | 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 |

Элемент | S | P | Cr | Cu |

Содержание, % | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Таблица 2 – Механические свойства стали 40Х ГОСТ 4543-71

HB | [σВ], МПа | [σ-1], МПа | |

269-302 | 736-805 | 490-510 | 373 |

[σР], МПа | [σИ], МПа | [τК], МПа | [τС], МПа |

191 | 216 | 176 |

Подсчет массы и технические условия изготовления детали

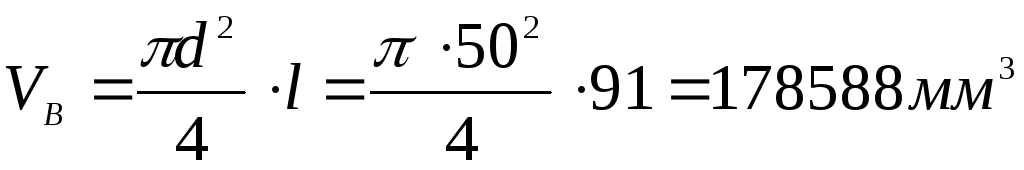

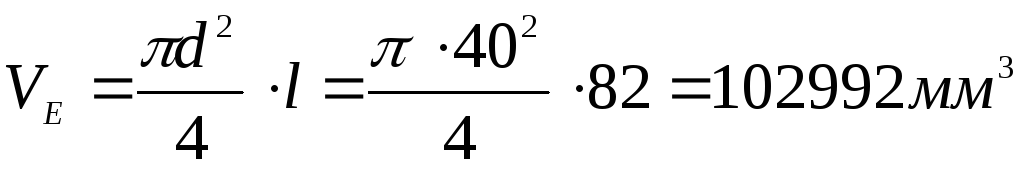

При расчете массы детали не будем учитывать канавки, скругления и фаски (рисунок 2). При определении объема шестерни будем использовать делительный диаметр.

Объем участка A: ;

;

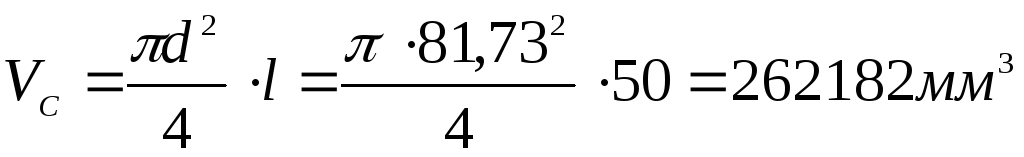

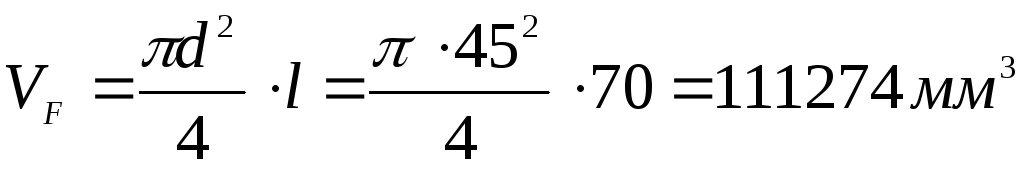

Объем участка B: ;

;

Объем участка C: ;

;

Объем участка D:

Объем участка F: ;

;

Объем участка E: ;

;

Объем шпоночного паза равен половине объема шпонки.

.

.

Рисунок 2 – Чертеж детали

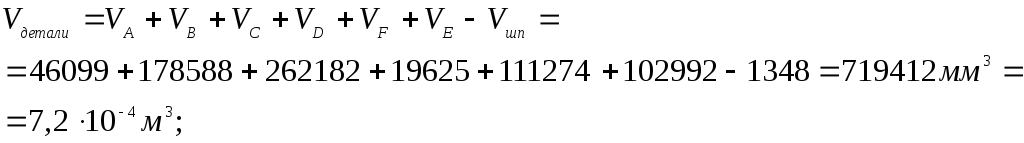

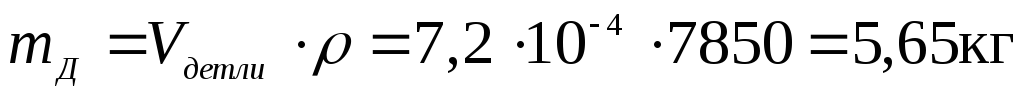

Полный объем детали:

Плотность стали 40Х:

Масса детали:  .

.

Конструкция вала в целом является технологичной, т.к. используются только простые поверхности, что не составит трудностей в изготовлении. При разработке единичных рабочих техпроцессов изготовления подобных валов в условиях серийного или массового производства в качестве информационной основы вполне могут быть использованы типовые технологические процессы производства деталей данного класса.

Описание конструкции устройства

Описание конструкции блока

Тахометр выполнен в виде модуля второго конструктивного уровня – блока, оригинальной конструкции. Корпус блока выполнен в виде прямоугольного параллелепипеда. Габаритные размеры 1109050 . Корпус состоит из основания и верхней крышки. Основание и верхняя крышка выполнены из ударопрочного полистирола УПМ-0612Л по ОСТ 6-05-40-80. Толщина стенок 3 мм.

На задней стенке расположены 2 отверстия, предназначенные для выводы проводов коммутации и питания. На боковой панели крепится плата индикации, с помощью соединения винт-гайка.

Основание печатной платы выполнено из стеклотекстолита фольгированного СФ-2Н-50Г-1,5 ГОСТ 10316-78.

Выбор типа электрического монтажа

В устройстве применяются два типа монтажа — печатный и объемный. Печатный монтаж применяется для соединения между собой радиоэлементов, входящих в модуль диагностического прибора. Объемный монтаж необходим для соединения между собой платы и модуля индикации.

Защита устройства от внешних воздействий

Из требований по условиям эксплуатации, записанным в техническом задании, следует, что нет необходимости в применении специальных способов защиты устройства от климатических факторов, вибрации и помехонесущих полей. Корпус устройства осуществляет частичную герметизацию.

В конструкции устройства применяется печатный и объемный монтаж. Электрические соединения осуществляются пайкой. Для пайки элементов применяют припой ПОС61 ГОСТ 21931-76, флюс ФКСп ОСТ 4.ГО.033.200.

Двусторонняя печатная плата изготавливается комбинированным позитивным методом. Материал для изготовления печатной платы — стеклотекстолит фольгированный СФ-2Н-50Г-1,5 ГОСТ 10316-78.

Для объемного монтажа применяют провод МПО-0,12 ТУ 16-505.339-79 с сечением жилы 0,12 мм2 с изоляцией в оплетке из капроновой нити.

Жгуты внутриблочного монтажа увязаны х/б нитками.

Выбор способов маркировки деталей и сборочных единиц

На печатной плате маркировка элементов электрической схемы (резисторов, транзисторов, ИС и т.д.) осуществляется травлением.

Заключение

В ходе выполнения курсового проекта было разработано устройство тахометра. Во время работы был проведен анализ существующих аналогов, технического задания, электрической схемы и элементной базы. Были проведены расчет тепловых режимов, расчет основных компоновочных и конструкторских характеристик диагностического прибора с соблюдением всех требований пунктов технического задания. Также была разработана техническая и конструкторская документация на блоки тахометра.

Список литературы

1. Школа академика Власова: выпуск 1. Сборник методических трудов кафедры «Управление и информатика в технических системах» Балаковского института техники, технологии и управления. Под ред. Власова В. В. – М.: «Буркин», 1998.

2. Фомина Н. Н. Разработка конструкции печатных плат. Методические указания к выполнению практической работы по дисциплине «Конструкторско-технологические особенности проектирования и изготовления модулей аппаратурной реализации САУ». – Саратов, 1995.

3. Рациональный выбор несущих конструкций. Методические указания к выполнению курсового проекта по дисциплине «Конструктивно-технологические особенности проектирования и изготовления модулей аппаратурной реализации САУ». Фомина Н. Н. – Саратов, Издательство Ротапринт СГТУ, 1999.

4. Усатенко С. Т., Каченюк Т. К., Терехова М. В. Выполнение электрических схем по ЕСКД: Справочник. – М.: Издательство стандартов, — 1989.

5. Фрумкин Г. Д. Расчет и конструирование радиоэлектронной аппаратуры: Учеб. пособие для радиотехнич. спец. техникумов. – 4-е изд. перераб. и доп. – М.: «Высшая школа», 1985.

6. Оформление спецификаций. Методические указания к выполнению курсового проекта по дисциплине «Конструктивно-технологические особенности проектирования и изготовления модулей аппаратурной реализации САУ». Фомина Н. Н. – Саратов, Издательство Ротапринт СГТУ, -1998.

7. Расчет электрических параметров печатных плат. Методические указания к выполнению курсового проекта по дисциплине «Конструктивно-технологические особенности проектирования и изготовления модулей аппаратурной реализации САУ». Фомина Н. Н. – Саратов, Издательство Ротапринт СГТУ, -1998.

8. Разработка и расчет устройств радиоэлектронной аппаратуры. Методические указания к выполнению курсового проекта по дисциплине «Конструктивно-технологические особенности проектирования и изготовления модулей аппаратурной реализации САУ». Фомина Н. Н. – Саратов, Издательство Ротапринт СГТУ, -1998.

9. Кравчук В. «Цифровой тахометр» — Радиолюбитель, 1997 №6 С31.

10. Бирюков С.А. «Цифровые устройства на МОП-ИМС»

11. Частов А. «Тахометр» Радиолюбитель №12 1998 С34.

Описание конструкции. Техника и вооружение 2001 04

Описание конструкции

Схема, по которой выполнена компоновка БМП-1, впоследствии стала классической и отвечает требованиям повышения защищенности от огня из переднего сектора, уменьшения силуэта машины (для снижения заметности и увеличения числа возможных укрытий на поле боя) и обеспечения наиболее удобной высадки десанта в сторону кормы.

Размещение ПТУР «Малютка» на БМП-1

БМП-1. Вид 3/4 сзади. Хорошо видны кормовые двери для высадки десанта, в которых выполнены баки для топлива

В носовой части корпуса справа расположено МТО, слева от него находится место механика-водителя, за ним – место командира. МТО и отделение управления совмещены по длине машины и разделены теплозвукоизоляционной перегородкой, в которой имеются люки для доступа к агрегатам МТО. В средней части машины установлена одноместная вращающаяся башня, в кормовой находится десантное отделение. Мотострелки сидят по оси машины лицом к бортам, посадка и высадка производятся через две кормовые двери, в которых выполнены баки для топлива. В крыше десантного отделения выполнены четыре люка с откидывающимися вверх-назад крышками.

Вооружение БМП-1 имело явно «противотанковый» характер. Основным вооружением является 73-мм гладкоствольное полуавтоматическое орудие 2А28, разработанное конструкторами ЦКИБ СОО (г. Тула) и унифицированное по выстрелам и баллистике со станковым гранатометом СПГ-9. На стволе и бронемаске смонтирован кронштейн пусковой установки ПТУР 9М14М «Малютка».

Орудие 2А28 с клиновым затвором и коаксиальным гидрооткаником установлено в амбразуре башни на цапфах, опирающихся на игольчатые подшипники. Стрельба ведется активно-реактивными противотанковыми снарядами ПГ-15В с кумулятивной боевой частью. Общий боекомплект орудия составляет 40 выстрелов и размещен в конвейере механизма заряжания.

Обслуживание БМП-1

Боеукладка БМП-1

БМП-1 на плаву.

Обратите внимание на поднятый волноотражательный щиток и трубу забора воздуха за башней БМП С 1974 г. для повышения возможностей борьбы с живой силой противника в боекомплект включены также осколочные гранаты ОГ-15В. Механизм заряжания электромеханический, полуавтоматического действия, состоит из конвейера с приводом и механизма подачи выстрела. Конвейер выводит выстрел на линию выдачи, захват выстрела из гнезда конвейера, его подьем на линию заряжания и досылка в ствол орудия производятся механизмом подачи выстрелов. Поскольку осколочно-фугасные выстрелы ОГ-15В заряжаются только вручную, после введения их в боекомплект механизм подачи выстрелов исключили.

Техническая скорострельность орудия 8-10 выстр./мин, прицельная дальность стрельбы 1300 м, дальность прямого выстрела по цели высотой 2 м – 765 м. С орудием спарен 7,62-мм пулемет ПКТ с ленточным питанием, боевой скорострельностью 200-250 выстр./мин и боекомплектом 2000 патронов. Угол наведения установки по вертикали – от -4 до +30 градусов (прицельная стрельба до +15 град.). Приводы наведения – электромеханические. Максимальные скорости наведения по горизонтали и вертикали соответственно не менее 20 и 6 град./с, а минимальные – не более 0,1 и 0,07 град./с. Имеются дублирующие приводы с ручным управлением.

Установленный на БМП-1 ПТРК «Малютка» состоит из ПТУР 9М14М и пусковой установки (ПУ), включающей пусковой кронштейн, направляющую, а также управляющую аппаратуру 9С428. Пусковой кронштейн закреплен сверху на орудии. Направляющая с ракетой изымается из укладки в боевом отделении и устанавливается на пусковой кронштейн при переводе ПУ из походного положения в боевое. Управление ракетой и наведение ее на цель – командное, ручное, с пульта управления по проводам. Дальность стрельбы ПТУР – от 500 до 3000 м, бронепробиваемость – до 400 мм. В боекомплекте машины имеется 4 ПТУР. Кроме того, в укладках машины возятся 2040 патронов для пулеметов ПК, 2 ракеты 9М32 переносного зенитного ракетного комплекса «Стрела-2» или 5 гранат ПГ-7В для РПГ-7, 10 ручных гранат Ф-16, сигнальный пистолет с 12 ракетами.

Внутренний интерьер башни БМП-1

Боец Национальной Народной Армии ГДР ведет огонь из амбразуры БМП-1

Для стрельбы из спаренной установки и наведения ПТУР оператор-наводчик использует перископический комбинированный (дневной и бесподсветочный ночной каналы) прицел 1ПН22М1. На машинах выпуска после июля 1974 г. устанавливался прицел 1ПН22М2, отличающийся наличием на прицельной сетке дополнительной шкалы ОГ для стрельбы осколочной гранатой ОГ-15В. Дневная ветвь имеет б-кратное, а ночная 6,7-кратное увеличение. Дальность видения ночью 400 м. Командир машины пользуется бинокулярным, перископическим, комбинированным прибором наблюдения ТКН-ЗБ с 5-кратным увеличением в дневной и 4,2-кратным в ночной ветвях. Дальность видения ночью с ИК осветителем ОУ-ЗГА2 составляет 300-400 м. Поле зрения в горизонтальной плоскости – 270 градусов.

БМП-1 финской армии с ПТРК «Конкурс»

БМП-1. Вид сверху. На верхней лобовой детали корпуса хорошо виден большой люк, закрытый откидывающимся ребристым листом. За башней расположены четыре люка с откидывающимися крышками. Люк механика-водителя открыт.

Десант может вести огонь из своего оружия через восемь амбразур с шаровыми опорами в бортах (передние амбразуры рассчитаны под единые или ручные пулеметы, остальные – под автоматы) и одну в левой кормовой двери – максимальное использование оружия десанта должно было повысить огневые возможности машины. Для экипажа и десанта на БМП-1 установлены 19 перископических призменных блоков ТНПО-170, снабженных электрообогревом. Установка приборов обеспечивает углы обзора по горизонту не менее 94 градусов, по вертикали не менее 12 градусов вверх и 11 градусов вниз.

Любопытен опытный вариант «объекта 765» с так называемым «активным размещением десанта» – башня смещена к корме корпуса, а впереди нее на крыше корпуса монтировались поворотные пулеметные установки, управляемые членами десанта. Однако такой вариант был скорее возвращением к давно оставленной схеме многобашенного легкого танка, нежели БМП.

Защита обитаемого объема и внутреннего оборудования БМП-1 обеспечивается в первую очередь броневыми корпусом и башней. Корпус и коническая низкопрофильная башня сварены из катаных стальных броневых листов. Броневым поверхностям по возможности приданы углы наклона для повышения защищенности от кинетических поражающих элементов. В верхней лобовой детали, установленной под большим углом наклона, выполнен большой люк, закрытый откидывающимся ребристым листом из алюминиевого броневого сплава.

К верхнему лобовому листу шарнирно крепится волноотбойный щиток. Тонкобронная конструкция потребовала специальных мер для повышения ее жесткости и прочности. Днище корпуса имеет продольные выштамповки и поперечные полые балки. Через полые балки проходят торсионные валы. Крыша корпуса состоит из съемного (для доступа к агрегатам силовой установки) и несъемных листов. Для обеспечения жесткости к ней приварены поперечные и продольные полые балки и установлены четыре распорные стойки.

На машинах выпуска до середины 1970 г. корпус был ниже и имел меньший объем, были другими очертания носового узла. Изменения конструкции корпуса преследовали цель улучшения водоходных качеств машины.

Защищенности машины способствуют сравнительно низкий силуэт, защитная окраска, ТДА многократного действия и высокая подвижность в различных дорожногрунтовых условиях.

Установленный в МТО силовой блок объединяет двигатель, главный фрикцион и пятиступенчатую синхронизированную коробку передач с механизмами поворота. На машине установлен 4-тактный V- образный (угол развала цилиндров – 120 градусов) дизельный двигатель УТД-20 жидкостного охлаждения, развивающий мощность 300 л.с. (220 кВт) при частоте вращения коленчатого вала 2600 об/мин. Удельный расход топлива на максимальной мощности составляет 175 г/л.с./ч. Двигатель работает на дизельном топливе (летом – ДЛ, зимой – ДЗ, при температуре ниже -30 °C – на арктическом ДА) и на керосине ТС-1. Размеры двигателя составляют 792x1150x732 мм, масса 665 кг. Емкость топливных баков 462 л. Механическая трансмиссия включает многодисковый главный фрикцион сухого трения, коробку передач, планетарные механизмы поворота и бортовые редукторы. Коробка передач – двухвальная, простая, с постоянным зацеплением шестерен и инерционными синхронизаторами второй, третьей, четвертой и пятой передач. Передачи первая и заднего хода имеют механические приводы управления, на остальных передачах используются гидросервоприводы. Два планетарных двухступенчатых механизма поворота (ПМП) с блокировочными фрикционами и тормозами поворота размещаются в проставках, которые крепятся к картеру коробки передач. Фрикционы и тормоза поворота ПМП работают в масле с трением «сталь по металлокерамике». Остановочные тормоза ленточные, двустороннего действия. Левый остановочный тормоз используется в качестве стояночного.

Бортовые редукторы представляют собой однорядные планетарные передачи, в которых зубья эпициклических шестерен нарезаны на картере, а солнечные шестерни выполнены заодно с ведущими валами.

БМП-1 перед преодолением водной преграды. Волноотражательный щиток поднят.

Мотострелки ведут огонь по воздушной цели с БМП-1

Гусеничный движитель включает на борт, шесть одинарных обрезиненных опорных катков из алюминиевого сплава, три обрезиненных поддерживающих ролика. Подвеска опорных катков – индивидуальная, торсионная, с гидравлическими телескопическими амортизаторами двустороннего действия на первых и шестых узлах подвески. На этих же узлах используются пружинные, а на вторых и пятых подвески – резиновые

упоры (ограничители хода катков). Торсионные валы сплошные, заневоленные. Расположение ведущих колес со съемными венцами – переднее. Направляющие колеса сварные, необрезиненные, снабжены кривошипными механизмами натяжения гусениц с червячным приводом. Сравнительно узкие (ширина трака 300) мелкозвенчатые (шаг трака 135 мм) металлические гусеницы – цевочного зацепления, двухгребневые, с резинометаллическими шарнирами.

Для управления машиной водитель использует Т-образный штурвал (руль), рычаг переключения передач, рычаг включения замедленной передачи и три педали – подачи топлива, главного фрикциона и остановочных тормозов. В дневное время он имеет возможность следить за дорогой через три перископических призменных прибора ТНПО-170. В ночное время используется бинокулярный электронно-оптический перископический подсветочный прибор ТВНО-2, который обеспечивает при работе с фарой ФГ-125 (источник инфракрасного света) дальность видения не менее 50 м. Для облегчения ориентирования в сложных условиях движения, таких как плохая видимость, отсутствие заметных ориентиров и др., используется гироскопический полукомпас ГПК-59.

Стрельба ПЗРК «Стрела-2» с БМП-1

БМП-1 на учениях, 1981 г.

БМП-1 с ПТРК «Конкурс» финской армии. На бортах башни установлены дымовые гранатометы. Амбразуры для стрельбы из десантного отделения открыты.

Машина снабжена радиостанцией Р-123М и ТПУ Р-124 на пять абонентов. Дальность радиосвязи при 4-м штыревой антенне – до 20 км. Защита от ОМП обеспечивается за счет жесткости и герметичности (с использованием уплотнительных устройств постоянного и временного действия) корпуса и башни, применения в их конструкции специальных поглощающих материалов, а также использования ФВУ. Закрывающиеся уплотнения входят в систему герметизации машины и подачи очищенного воздуха в обитаемые отделения.

Эта система срабатывает автоматически при воздействии поражающих факторов ядерного взрыва и отравляющих веществ и кроме узлов герметизации включает прибор радиационной и химической разведки (ПРХР), ФВУ с системой раздачи воздуха, систему вытяжной вентиляции, исполнительные механизмы, электрические приборы со средствами коммутации.

Система защиты может быть также включена вручную соответствующими кнопками на центральном щитке приборов водителя. По сигналу об угрозе применения бактериологического оружия система включается только вручную. В комплект ФВУ входят нагнетатель-сепаратор с клапанными устройствами, создающими внутри машины избыточное давление, фильтр-поглотитель и воздуховоды раздачи очищенного воздуха в зоны дыхания личного состава машины. Нагнетатель-сепаратор и фильтр-поглотитель размещены в изолированном отсеке у левого борта машины позади сиденья командира. На машинах выпуска до середины 1970 г. ФВУ располагалась открыто на левом борту машины.

БМП-1 на учениях

Для защиты от проникающих излучений в машине используется противорадиационный подбой с внутренней стороны крыши и бортов десантного отделения, на люках командира, оператора и водителя. БМП оснащена стационарной автоматической системой ППО, в которую входят 4 термодатчика в МТО, 2 двухлитровых баллона с огнетушащим составом (состав 3,5) в боевом отделении, управляющая и коммутирующая аппаратура, трубопроводы. В десантном отделении слева около двери крепится ручной огнетушитель ОУ-2.

Машина может преодолевать своим ходом без специальной подготовки водные. преграды при скорости течения не выше 1,2 м/с и при волне высотой не более 0,25 м. Движение на плаву – за счет перематывания гусениц, верхняя ветвь которых прикрыта гидродинамическим кожухом, сзади имеющим направляющие аппараты с неподвижными лопатками.

Скорость на плаву – не менее 7 км/ч, задним ходом на плаву – около 2 км/ч. Перед входом в воду поднимаются волноотражательный щиток и труба забора воздуха (на крыше корпуса позади башни), предотвращающая залив двигателя водой, вместо среднего прибора наблюдения устанавливается прибор ТНПО-ЗБОБ с перископичностью 350 мм, полями зрения по горизонту и вертикали 26 и 4 градусов соответственно.

В тех случаях, когда скорость течения больше 1,2 м/с необходимо инженерное обеспечение участка форсирования (подготовка запасных выходов, наличие буксирных средств и т. п.). БМП-1 способна двигаться по сухой малоухабистой грунтовой дороге со средней скоростью 40-45 км/ч, её максимальная скорость по шоссе – 65 км/ч.

БМП-1 П с новым прицелом, системой управления и приборами ночного видения

Модернизированая БМП-1

Разведывательная машина ПРП-3 на базе БМП-1 в Афганистане

Поделитесь на страничкеСледующая глава >

Описание конструкции детали

КУРСОВОЙ ПРОЕКТ на тему: разработка технологического процесса изготовление детали «Вал-шестерня»

(КП. 03.00.000.ПЗ)

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

| Студент | |||

| дата | личная подпись | расшифровка подписи | |

| Руководитель проекта | |||

| дата | личная подпись | расшифровка подписи | |

| Пред.предм. комиссии | |||

| дата | личная подпись | расшифровка подписи | |

| Оценка |

| разработка технического процесса изготовление детали «Вал-шестерня» |

| СаМеК, гр. Т2-24 |

СОДЕРЖАНИЕ:

1.Общая часть

1.1.Описание конструкции детали 4

1.2.Материал детали,его свойства. 5

1.3.Анализ технологичности детали. 6

1.4. Определение типов производства. 7

2.Технологическая часть

2.1.Выбор вида и обоснование получения заготовки. 10

2.2. Разработка технологического процесса. 12

2.3.Выбор технологических баз.

2.4.Определение припусков на механическую обработку. 12

2.5.Выбор технологического оборудования. 13

2.6.Выбор и описание станочных приспособлений. 14

2.7.Выбор и описание режущего инструмента. 20

2.8.Выбор и описание измерительных средств. 21

2.9.Режимы обработки. 23

2.10.Расчет технической нормы времени. 24

Заключение

Список использованной литературы

Введение

Отличительной особенностью современного этапа развития машиностроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, материаловедения и многих других наук применяется в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппарата для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения и ее практические возможности. Распространяются применение вычислительной техники при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на станках с ЧПУ. Создаются системы автоматизированного проектирования технологических процессов- САПР ТП.

Углубляется разработка проблемы влияния технологии на физико-химическое состояние металла поверхностного слоя обрабатываемых заготовок, его дислокационное строение, размеры кристаллических блоков и на эксплуатационные свойства и надежность деталей машин. Продолжается разработка проблемы технологической наследственности и упрочняющей технологии.

Продолжается совершенствование технологических процессов изготовления деталей машин и сборки (в особенности в направлениях создания малоотходной технологии, чистовой сборки и автоматизации сборочных работ). Развитие технологии машиностроения на данном этапе должно осуществлять переход к массовому применению высокоэффективных систем машин и технологических процессов, обеспечивающих комплексную механизацию и автоматизацию производства, техническое перевооружение его основных отраслей.

Цель работы- обеспечение заданного выпуска детали «Вал-шестерня» заданного качества с наименьшими затратами путем разработки оптимального технологического маршрута его механической обработки.

Описание конструкции детали

Исходные данные: объектом проектирования технологического процесса является деталь вал – шестерня. С годовой программой 3700 шт. Детали типа тел вращения широко распространены в машиностроении.

Валы используют для передачи крутящего момента. Обычно валы установлены в корпусе редукторов, в качестве опор используются шейки валов, на которые устанавливаются подшипники. Шейки валов имеют высокую точность. Крутящий момент передаётся посредством зубчатых колёс закрепленных на валу с помощью шпоночных пазов и шпонок либо выполненных заодно с валом.

Функциональным назначением данной детали является передача крутящего момента от шпоночного паза на конусе 1:10 зубчатому венцу Ø 173,72 мм.

Таким образом, исполнительными (рабочими) поверхностями данной детали являются шпоночный паз R9 и зубчатый венец m = 3.5, z = 47. Основными конструкторскими базами являются шейки Ø 60k6; геометрическая ось которых является основной конструкторской базой, и торцы этих шеек, определяющих положение вала в механизме вдоль оси.

Для выхода резца в местах перепада диаметров выполнены проточки или канавки.

Остальные поверхности, в том числе и торцы вала, являются свободными поверхностями. Все поверхности данной детали являются обрабатываемыми.

Основной технологической базой для деталей типа валы является поверхность центровых отверстий, получаемых на одной из первых операциях .

Рисунок 1. «Вал-шестерня»

1.2 Материал детали и его свойства

Деталь изготавливается из легированной стали 45Х ГОСТ 4543-81. Это конструкционная сталь, цементируемая, с повышенной прочностью по сравнению с обычной конструкционной сталью.

Эта сталь содержит около 0.45 % углерода, примерно 0.8-1.0 % хрома. А также 0,17-0,37 % кремния и 0,45-0,75% марганца.

Применяется для изготовления деталей, к которым предъявляются требования повышенной поверхностной твердости и повышенной износоустойчивости: втулки, пальцы, зубчатые колеса, толкатели, валики и т.п.

Таким образом, материал детали вал-шестерня полностью отвечает своему назначению: это крупная деталь с зубчатым венцом, работающим на износ при трении.

Указанный материал предполагает включение в технологический маршрут соответствующих операций химико-термической обработки: улучшение после черновой обработки для снятия возникших остаточных напряжениях, что бы в дальнейшем деталь не повело.

Таблица 1. Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

1.3 Анализ технологичности детали

С точки зрения механической обработки детали типа вал-шестерня вообще не технологичны, так как операция нарезания зубьев со снятием стружки производится в основном малопроизводительными методами.

В остальном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции

Конструкция детали представляет собой ступенчатый вал практически с двухсторонним расположением ступеней. Допускаемое наличие центровых отверстий обеспечивает создание основных технологических баз и выполнение почти всей обработки с соблюдением принципа постоянства баз. Зубчатый венец открытый, допускает обработку на проход.

Требования к точности расположения основных поверхностей заданы относительно оси подшипниковых шеек Ø 60 и не представляют сложности при выполнении.

С точки зрения унификации конструкционных элементов можно отличить, что почти все размеры детали (диаметральные) принадлежат нормальному ряду размеров, почти все фаски имеют унифицированный размер 2×45°. Зубчатый венец имеет стандартный модуль.

Коэффициент точности обработки:

, где

– средний квалитет точности размеров;

, где

– число размеров заданного квалитета;

;

.

Коэффициент точности обработки детали , следовательно, деталь считается технологичной.

Коэффициент шероховатости поверхности детали:

, где

– средняя шероховатость поверхности детали;

, где

– число основных поверхностей детали соответствующей шероховатости;

;

.

Коэффициент шероховатости поверхности детали , следовательно, деталь считается технологичной.

1.4 Определение типа производства

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций К з.о., который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест.

На данном этапе проектирования нормирование переходов и операций выполняем приближенно.

На данном этапе проектирования нормирование переходов и операций выполняем приближенно.

Основное время:

1. Фрезерно-центровачная:

1.1.Фрезерование торцов:

То = 6l = 6×(50+68)×10-3 = 0,71 мин.

1.2. Сверление центров:

То = 0,52dl = 0,52×2×4×6 = 0,1 мин.

2. Черновое точение за один проход:

То = 0,17dl = 0,17×(42×30 + 39×5 + 60×233 + 75×50 + 173,72×110)×10-3 = 6,51 мин.

3. Чистовое точение по 8-му квалитету: То= 0,17dl =6,51 мин.

4. Тонкое точение по 6-му квалитету:

То = 0,1dl = 0,1×60×61×10-3 = 0,37 мин.

5. Фрезерование шпоночного паза цилиндрической фрезой:

То = 7ln = 7×103×17×10-3 = 5,77 мин., где n = 17 – число проходов

6. Фрезерование зубьев червячной фрезой:

То = 2,2Dl = 2,2×(173,72×110)×10-3 = 42,04 мин.

7. Зубошлифование:

То = 0,1dl = 0,1×173,72×110×10-3 = 1,92 мин.

8. Шлифование конуса:

То = 0,15dl = 0,15×60×103×10-3 = 0,93 мин.

9. Нарезания наружной резьбы:

То = 19dl = 19×(42×30)×10-3 = 23,94 мин.

Порядок расчета коэффициента закрепления операций заключается в следующем:

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

3.1. Описание конструкции и назначение детали

Ознакомиться с конструкцией детали, ее назначением и условиями работы в узле (или механизме).

Для этого необходимо изучить чертежи, дать описание назначения самой детали, основных ее поверхностей и влияния их на качество работы механизма, для которого изготовляется деталь, характер соединения (подвижное, неподвижное), конструктивные особенности [9].

Из описания назначения детали и ее конструкции необходимо определить какие поверхности и размеры имеют основное, решающее значение для служебного назначения детали, а какие – второстепенное.

Привести данные о материале детали, его назначении и области применения в деталях машиностроения, ее технические свойства.

Необходимо также указать химический состав и механические свойства материала.

Сделать заключение о правильности выбора материала для данных условий работы детали в узле, целесообразности его замены другими материалами [17].

3.2 Выбор типа производства

Тип производства – это классификационная категория производства, определяемая по признакам широте номенклатуры, регулярность и объема выпуска изделий. Различают три вида производства: единичное, серийное, массовое ГОСТ 14.004 – 83.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых не предусматривается.

Серийное производство характеризуется изготовлением изделий периодически повторяющимися партиями. Серийное производство является основным типом машиностроительного производства и условно подразделяется на крупно – , средне – и мелкосерийное.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени; на большинстве рабочих мест при этом выполняется одна рабочая операция.

Тип производства по ГОСТ 3. 112 – 84 характеризуется коэффициентом закрепления операции К3.0.за одним рабочим местом или единицейоборудования [6].

Для предварительного определения типа производства можно использовать годовой объем выпуска продукции и массу детали.

В данном курсовом проекте будет рассматриваться только серийное производство т.к. серийное производство является наиболее распространенным типом производства на машиностроительных предприятиях. Исходя из того какая у детали масса, выбираем годовой объем выпуска детали.

Зависимость типа производства от объема выпуска и массы детали приведены в таблице 2.

Таблица 2 – Зависимость типа производства от объема выпуска детали

Масса детали, Кг | Тип производства | ||

Мелкосерийное | Среднесерийное | Крупносерийное | |

< 1 | 10 – 2000 | 1500 – 100000 | 75000 – 200000 |

1 – 2,5 | 10 – 1000 | 1000 – 50000 | 50000 – 100000 |

2,5 – 5 | 10 – 500 | 500 – 35000 | 35000 – 75000 |

5 – 10 | 10 – 300 | 300 – 25000 | 25000 – 50000 |

>10 | 10 – 200 | 200 – 10000 | 10000 – 25000 |

После выбора типа производства определяем коэффициент закрепления операции.

Таблица 3 – Коэффициенты закрепления операций

Серийность производства | К3.0. |

Мелкосерийное | 1…10 |

Среднесерийное | 10…20 |

Крупносерийное | 20…40 |

При серийном типе производства также необходимо определить число партий деталей, запускаемых одновременно в производство[13]:

где n – число деталей в партии;

N – годовой выпуск деталей, шт.

коэффициент,

учитывающий запас деталей на складе

перед сборкой;

коэффициент,

учитывающий запас деталей на складе

перед сборкой;

260 – число рабочих дней в году.

– многосерийное производство мелких

деталей;

– многосерийное производство мелких

деталей;

– многосерийное производство средних

и крупных деталей;

– многосерийное производство средних

и крупных деталей;

– средне – и крупносерийное производство

мелких деталей;

– средне – и крупносерийное производство

мелких деталей;

– средне – и крупносерийное производство

средних и крупных деталей.

– средне – и крупносерийное производство

средних и крупных деталей.

После расчета числа партий деталей полученный результат сопоставляем с характеристикой серийного производства.

Таблица 4 – Характеристика серийного производства

Серийности производства | Количество деталей в партии, шт. | ||

Крупных | Средних | Мелких | |

Мелко – | 2 – 5 | 6 – 25 | 10 – 50 |

Средне – | 6 – 25 | 26 – 150 | 51 – 300 |

Крупно – | >25 | >150 | >300 |

Оглавление

Введение 2

Описание конструкции изделия. 2

Описание геометрии. 2

Описание материала. 2

Физические свойства 2

Химический состав 3

Расчет конструкции на технологичность 3

Расчет коэффициентов 4

Определение типа производства и его краткое описание. 5

Технико-экономическое обоснование метода получения заготовки 5

Штамповка 5

Выбор способа горячей объемной штамповки 5

Выбор индекса по ковкости сплава 5

Выбор индекса массы поковки 6

Выбор индекса степени сложности поковки 7

Выбор индекса поковки по конструктивной форме 7

Предварительный выбор способов штамповки методом бальной оценки 7

Определение оптимального способа ГОШ 9

Проектирование поковки 9

2.3 Выбор классификационных индексов параметров проектируемой поковки 9

2.4 Определение массы поковки 9

2.5 Определение обобщенного исходного индекса 10

2.6 Определение основных припусков 10

2.8 Устанавливаем штамповочные уклоны 10

2.9 Устанавливаем радиусы закруглений 10

2.10 Выбор допусков на линейные размеры поковок 10

2.11 Допуски формы и расположения поверхностей поковки 11

2.12 Высота остаточного облоя и высота заусенца 11

Ковка 13

13

2 Основные припуски и предельные отклонения : 13

Введение Описание конструкции изделия. Описание геометрии.

Деталь «Вал» (Error: Reference source not found) относится к группе тел вращения с габаритными размерами 454мм×120мм, изготовлена из стали 40Х. Деталь состоит из цилиндрического основания и двух шпоночных пазов, один из которых имеет размеры 20мм×98мм×28мм, другой 10мм×95мм×28мм.

Вал

содержит две ступени с габаритными

размерами 120мм×18,5мм и 4,8мм×98мм. Первая

ступень обрамлена фасками с двух сторон,

а вторая только с одной (правой) стороны.

Также Вал имеет выточку глубиной 1,75мм.

В результате анализа чертежа детали

«Вал» (Приложение 1) определенно,

что

чертеж содержит все необходимые

сведения о размерах, точности, качестве

обрабатываемых поверхностей, допускаемые

отклонения от правильной геометрической

формы. Дано указания о материале Сталь

40Х ГОСТ 4543-71.

Рисунок 1

Описание материала.

Сталь 40Х ГОСТ4543-71 – сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, и т. д. Удельный вес: 7820 кг/м3 Твердость материала: HB 10 -1 = 217 МПа

Физические свойства

Т | E 10— 5 | | | C | R 10 9 | Примечания: |

20 | 41671 | — | 7820 | — | 210 | Т — Температура (Град) |

100 | 42310 | 46 | 7800 | 466 | 285 | E — модуль упругости (МПа) |

200 | 42157 | 42.7 | 7770 | 508 | 346 | λ — Коэффициент теплопроводности (Вт/(м·град)) |

300 | 42065 | 42.3 | 7740 | 529 | 425 | |

400 | 31048 | 38.5 | 7700 | 563 | 528 | ρ — Плотность (кг/м3) |

500 | 27760 | 35.6 | 7670 | 592 | 642 | C — удельная теплоемкость (Дж/(кг·град)) |

600 | 23377 | 31.9 | 7630 | 622 | 780 | |

700 | 15707 | 42244 | 7590 | 634 | 936 | R — удельное электросопротивление (Ом·м) |

800 | 11689 | 26 | 7610 | 664 | 1100 |

Описание конструкции детали и служебного назначения — Мегаобучалка

В различных конструкциях машин и механизмов основными деталями, передающими крутящие моменты, являются валы. Валы, применяемые в машиностроении, весьма разнообразны по форме и размерам; гладкие, ступенчатые, с фланцами, с буртиками, сплошные и с отверстием — сквозным или глухим (ступенчатым или гладким). В зависимости от служебного назначения валы могут иметь различные поверхности (рис. 1): опорные шейки для установки в опоры скольжения или качения, посадочные шейки для установки зубчатых колес, звездочек, шкивов, маховиков и др. Поверхности могут быть цилиндрическими и коническими; со шпоночным пазом или шлицами; резьбовые поверхности с ходовыми или крепежными резьбами (метрическими, дюймовыми, трапецеидальными или прямоугольными). Кроме

того, вал может иметь вспомогательные поверхности: лыски, фаски, канавки и др.

Рисунок 1 — Чертеж ступенчатого вала с некоторыми требованиями по точности, форме, расположению и шероховатости поверхностей.

Различают валы жёсткие и нежёсткие. Жёсткими называют валы, у которых отношение длины к диаметру не более 15, а если это отношение более 15, то валы считаются нежёсткими.

В процессе работы валы испытывают значительные знакопеременные нагружения, сложные деформации на кручение, изгиб, растяжение, сжатие. Поэтому материал, из которого изготовляют валы, должен быть высокопрочным, малочувствительным к концентраторам напряжений, но хорошо обрабатываемым и недорогим.

Этим требованиям отвечают конструкционные и легированные стали ЗОХ, 35, 35Х, 40, 45, 40Г, 50Г и др. Легированные стали по сравнению с конструкционными применяют реже, ввиду их более высокой стоимости и повышенной чувствительности к концентраторам напряжений.

Конструкция детали описывается на основе изучения чертежа, описания служебного назначения детали, ее поверхностей и влияния взаимного расположения, точности и шероховатости на качество работы механизма, для которого изготавливается деталь. При отсутствии чертежей следует описать служебное назначение по своему мнению, о чем сделать соответствующую оговорку.

Исходя из служебного назначения детали и особенности конструкций необходимо выбрать материал и привести данные о его химическом составе и механических свойствах. Эти данные оформляются в виде таблиц 1,2

Таблица 1 – Химический состав материала детали (пример)

| Марка | Содержание элементов, % | ||||

| С | Si | Mn | P | S | |

Таблица 2 — Механические свойства материала детали

| Марка | δв | δт | δ | ψ | ан (Дж/см2) кГс·м/см2 | Твердость НВ (не более) |

| кГс / мм2 (МПа) | % | |||||

В этом же разделе приводится конструкторский код детали по классификатору ЕСКД.

Технологический контроль чертежа детали и анализ детали на технологичность.

Основные задачи, решаемые при анализе конструкции детали на технологичность, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами, возможности выполнения требований к поверхностям известными методами контроля.

Анализ технических требований, предъявляемых к детали, оформляется в виде таблицы 3.

Таблица 3 – Анализ технических требований.

| Условное обозначение технического требования | Техническое требование | Методы выполнения требований | Средства контроля |

Рекомендации для валов.

Указывают:

1. Можно ли обработать поверхности проходными резцами;

2. Убывают ли к концам диаметральные размеры шеек вала;

3. Можно ли уменьшить диаметры больших фланцев или буртов или исключить их вообще, и как это повлияет на коэффициент использования материала;

4. Можно ли заменить закрытые шпоночные канавки открытыми, которые обрабатываются гораздо производительнее дисковыми фрезами;

5. Имеют ли поперечные канавки форму и размеры, пригодные для обработки стандартными резцами или требуется применение специального инструмента;

6. Допускает ли жесткость вала получение высокой точности обработки (жесткость вала считается недостаточной, если для получения точности 6…9 квалитетов соотношение его длины к диаметру свыше 10…12; для валов, изготовленных по более низким квалитетам, это отношение может быть равно 15; при многорезцовой обработке это соотношение следует уменьшить до 10).

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.