Устройство монолитных бетонных полов, технологии

Устройство монолитных бетонных полов часто требуется в объектах, предполагающих серьезные эксплуатационные нагрузки. Это могут быть гипермаркеты, торговые и выставочные комплексы, здания промышленного назначения. Нередко монолитные полы устраиваются и в жилых сооружениях. Выбирая материалы для изготовления данной конструкции, необходимо руководствоваться расчетами устойчивости подготавливаемого пола к воздействию различных разрушительных факторов. Часто единственно верным решением в этом случае остаются монолитные полы.

Отличительными свойствами бетонных полов являются долгий эксплуатационные срок, предельно высокая устойчивость к износу, простота обслуживания. За счет применения укрепляющих добавок в смесь, верхний слой основания становится не податлив к воздействию влаги и химических веществ.

Технологический процесс устройства бетонного покрытия

В основании данного вида промышленного пола используется цементно-песчаная смесь с содержанием щебня или уже готовая бетонная армированная плита. Представленная технология укладки бетона подходит как для крупных помещений промышленного или общественного назначения, так и для частных домов.

Все работы выполняются при четком выдерживании СниП и всех требований технологического процесса. Бетонная плита должна укладываться на укрепленное и очищенное основание. Причина таких требований в том, что в случае использования некачественного раствора в старой стяжке портится адгезия покрытия, под тяжелыми ударами поверхность бетона начнет рушиться. Также причиной слабой сцепки являются не устраненные пятна жира или технических масел.

Для эффективной подготовки основания под заливку монолитных полов необходимо выполнить ряд следующих мероприятий:

- Механическим способом устранить всю грязь, пятна жира, любые отслоения и крошения. Чтобы удалить следы технического масла, применяется малярский раствор, против бетонного клея эффективна кислотная промывка.

- Неровности горизонтального уровня поверхности ликвидируются посредством фрезерного механизма. Если перепад высоты составляет до 10%, устранять его не нужно.

- Если на поверхности присутствуют трещины или выбоины, их следует расшить и заполнить смесью, в составе которой находятся полимеры.

- Области, не поддающиеся реконструктивным работам, необходимо демонтировать и залить новым бетоном.

- Верхний слой старой стяжки следует очистить и от пыли. В противном случае снизится качество сцепки, часть загрязнений всплывет наверх, нарушив гладкость поверхности.

После того, как подготовительные работы выполнены в полной мере, осуществляется нивелировка основы. В результате данного мероприятия определиться наивысшая отметка покрытия, следовательно, и толщина бетонной стяжки.

Основные виды монолитных полов

Сегодня различают три ключевых вида бетонных полов:

- Однослойный цементно-песчаный пол. Используется для помещений с малой квадратурой. Данный тип покрытия не отличается большой устойчивостью к нагрузкам в силу отсутствия дополнительного слоя бетонного покрытия. Вариант актуален для небольших квартир, жилых домов или хозяйственных помещений.

- Многослойный пол. Изготовление данной конструкции отличается сложностью, так как бетонную смесь укладывают в два и более слоев. Рекомендуется применять подобный способ покрытия при реконструктивных работах.

- Армированные монолитные полы. Отличается предельной прочностью из всех вариантов подобных оснований. За счет применения арматурных прутов появляется возможность сократить толщину покрытия и массу бетонных полов. В качестве армирующего материала используется стальные прутья или сетка, при необходимости синтетические элементы. Данная конструкция характерна для помещений с большой нагрузкой на покрытие: производственные цеха, автопарки, сельскохозяйственные ангары, т.п.

Технологический процесс устройства бетонного пола отличается зависимо от функционального назначения помещений. Немалым значением в этом случае обладает цель данного мероприятия – выровнять поверхность пола внутри комнаты, утеплить бетонное покрытие, увеличить высоту основания, т.д. Используя различные методики изготовления цементно-песчаной стяжки, можно повышать качество конструкции и продолжительность периода эксплуатации.

Важность заметить, что приготовление монолитного пола должно соответствовать установленным строительным нормам и правилам, т.е. СНиП. Их требования могут разниться зависимо от эксплуатационных факторов изделия и места заливки.

Гидроизоляция основы

Укладка гидроизоляции

Выровненную и очищенную поверхность обрабатывают мастикой (гидроизоляционная смесь на клеевой основе). Данный шаг функционально обеспечивает:

- качественную адгезию старой бетонной стяжки с новым цементно-песчаным слоем;

- дополнительный гидроизоляционный уровень.

Достойную альтернативу подобному решению составляет гидростеклоизол. Средство наносится двумя слоями, высота каждого составляет не меньше 5 мм. Обладая высокой пластичностью и устойчивостью к атмосферным нагрузкам, данное покрытие создает прочный гидроизоляционный барьер на 10-15 лет.

Монолитное бетонное покрытие укладывают по «картам» — прямоугольные участки, подготовленные для укладки раствора. Размеры таких участков определяются на основе производственного потенциала. По периметру карт устанавливаются направляющие, т.е. маяки.

Армирование и теплоизоляция бетонных полов

Армирование

Укладка армирующих элементов выполняется для устранения вероятности образования расколов пола на протяжении всего эксплуатационного периода, особенно если получается большая толщина стяжки. Данный вид работ осуществляется в полном соответствии с проектными расчетами будущих нагрузок.

Для этих целей часто используется стальная сетка, диаметр прута составляет 5мм, а размер отдельной ячейки — 100×100мм/150×150мм. Материалом для изготовления сетки служит арматура класса ВР1.

Когда предполагаются серьезные нагрузки на бетонное покрытие пола, рекомендуется использовать для укрепления армо-каркас. Арматуру связывают непосредственно на строительном участке, диаметр прута варьируется от 8 до 18 мм.

Арматуру следует связывать между собой проволокой. Сваривать нельзя нив коем случаи, это связано с различной степенью усадки и расширения металла и бетона при температурных перепадах.

Установка маяков своими руками

Установка маяков

Наиболее ответственный этап производства монолитных полов, так как от уровня выставленных маячных реек зависит ровность покрытия.

- Как правило, помещение делится на участки, по ширине не превышающие двух метров. В качестве направляющих используются специальные т-образные маячные рейки, но может подойти и обычная профильная или круглая труба. В некоторых ситуациях используется и простой деревянный брусок, предварительно выверенный на ровной поверхности.

- На горки свежего раствора небольшой толщины укладываются маяки. После этого, путем вдавливания рейки в раствор или, наоборот, поднятия выставляется точный горизонтальный уровень. Заливка первого слоя бетона допускается только после полного затвердевания выставленных маяков.

- Когда помещение имеет большую квадратуру, и разовая заливка пола не представляется возможной, основание делится на карты прямоугольной или квадратной формы. Границы таких участков огораживаются древесной опалубкой. Когда все секции будут залиты и покрытие из бетона застынет, перегородки удаляются, а образовавшееся под ними пространство засыпается готовым раствором.

Укладка бетонных полов, заливка бетона

Заливка бетона

Для успешной работы по заливке полов настоятельно рекомендуется использовать бетономешалку. При больших объемах применяются специальные автомобильные миксеры. Данный подход обеспечивает идеальную возможность непрерывной подачи раствора, что положительно влияет на качество монолитных полов.

- Готовая смесь укладывается на подготовленное основание по ячейкам, после этого выравнивается обыкновенной лопатой, чтобы не допустить образования пустот и повысить плотность слоя. По возможности используется виброуплотнитель. Его погружают в сам раствор и держат до тех пор, пока сверху покрытия не появится молочко.

- Когда толщина укладки бетона немного превысила маяки, его выравнивают посредством правила. Движения при этом должны быть направлены на себя и одновременно влево и вправо. Иногда вместо правила используется специальная виброрейка, установленная по направляющим. Принцип ее действия тот же, что и у ручного правила, только механизированный.

- После того, как стяжка будет готова, покрытие регулярно смачивается водой, чтобы предотвратить интенсивное высыхание и образование трещин. Срок до полной готовности пола для эксплуатации составляет не менее одного месяца.

Чтобы приготовить бетонные полы собственноручно, необходимо воспользоваться технологической картой для устройства цементно-песчаного покрытия. Технологическая карта включает следующие этапы устройства полов:

- приготовление основы;

- после осуществляется гидроизоляция основания;

- затем укладка армирующих материалов;

- монтаж направляющих и каркаса опалубки;

- изготовление цементно-песчаной смеси и ее укладка;

- равнение верхнего слоя;

- после полного высыхания пола финишная шлифовка готового покрытия.

Устройство бетонных полов является непростой задачей с различными вариантами технологического процесса. В результате качественного выполнения всех этапов производственного процесса формируется прочная конструкция монолитных полов, способная выдержать высокое давление и не деформироваться даже после длительного периода эксплуатации.

Остались вопросы? Задайте их нашему эксперту!

Самые интересные вопросы

2. Устройство монолитных полов

Бетонные, мозаичные и цементно-песчаные покрытия пола применяют в вестибюлях общественных и административных зданий, в торговых залах магазинов и предприятий общественного питания, в отдельных помещениях промышленных предприятий.

В качестве материалов для устройства такого типа покрытий применяют портландцемент высоких марок, речной песок, щебень горных пород мрамора, кварцита, диабаза и др. Для светлых покрытий используют белый и разбеленный цемент, для цветных покрытий — с добавками пигментов.

Монолитные бетонные полы выполняют однослойными толщиной 25…50 мм, мозаичные и цементно-песчаные — двухслойными, первый подстилающий слой —25…30 мм, основной покровный слой — 15…20 мм.

Непосредственно перед устройством покрытия поверхность основания очищают, обильно увлажняют и грунтуют цементным молоком. Для лучшего сцепления основание из сборных железобетонных плит покрытия, цементно-песчаных стяжек и подстилающих слоев предварительно очищают от имеющейся на их поверхности цементной пленки механическими стальными щетками. Бетон и раствор укладывают в покрытие полосами шириной до 3,5 м, ограниченными маячными рейками. Уплотнение смеси осуществляют виброрейками или площадочными вибраторами. Поверхность покрытия заглаживают металлическими гладилками, этот процесс должен быть завершен до начала схватывания бетона и раствора. Поверхности бетонных и мозаичных покрытий шлифуют шлифовальными машинами при наборе покрытиями прочности, исключающей выкрашивание крупного наполнителя с поверхности. Цементно-песчаное покрытие обычно заглаживают с железнением.

Поверхность свежеуложенного пола покрывают влажными опилками слоем 2…3 см и поддерживают их влажность в течение 5…7 сут. Плинтусы в помещениях с бетонными, мозаичными и цементно-песчаными полами вытягивают шаблоном из того же раствора, что и верхнее покрытие.

Устройство покрытий по грунтовому основанию. Первоначально на грунт укладывают щебень, укатывают катком и проливают жидким раствором, получая «тощий» бетон. Затем укладывают бетонную смесь в подстилающий слой толщиной 10… 12 см полосами шириной 3…4 м. Полосы ограничивают маячными досками, бетонирование ведут через полосу, промежутки заполняют бетонной смесью через сутки.

Существует два решения устройства гидроизоляционного слоя, зависящих от гидростатического напора воды. В первом случае, при незначительном гидростатическом напоре или при его отсутствии по бетонному основанию устраивают холодную грунтовку из битума, разведенного в растворителе, при втором — гидроизоляцию из рулонных материалов. Верхнее защитное и несущее покрытие выполняют в виде цементной стяжки или слоя асфальтобетона.

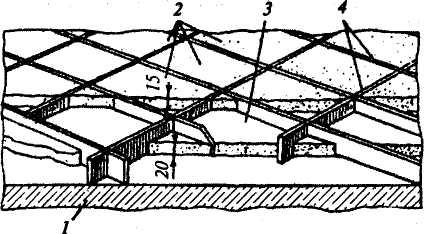

Устройство мозаичных покрытий производят в той же последовательности, что и цементно-песчаных. В качестве вяжущих материалов для таких покрытий иногда применяют декоративные, цветные сорта цемента. Особенностью и сложностью мозаичных покрытий является необходимость применения специальных жилок из цветного металла или другого материала. Жилки уменьшают возможность образования трещин и повышают декоративность поверхности (рис. 13.1). При устройстве мозаичного многоцветного покрытия с жилками маячные и распределительные рейки не укладывают. Жилки вырезают шириной, равной толщине покрытия. Уплотнение мозаичного покрытия производят с большой осторожностью, чтобы не нарушить

Рис. 13.1. Мозаичное покрытие пола с прожилками: , 1-подстилающее основание; 2-мозаичное покрытие; 3- жилки; 4- стяжка | рисунка. После окончательного твердения раствора покрытие шлифуют до обнажения зерен наполнителя, а царапины и поры шпатлюют цементными пастами. Зданиям и сооружениям промышлен-ного назначения, исходя из специфики производства, зачастую требуются особые конструкции монолитного пола. При устройстве щелочестойких бетонных и цементно-песчаных покрытий в качестве вяжущих применяют портландцемент и шлакопортландцемент, в качестве обязательной добавки используют |

трехкальцевый алюминат в количестве до 5% от массы цемента. Для взрывоопасных производств необходимы безыскровые бетонные и цементно-песчаные покрытия. В качестве наполнителей для таких покрытий используют крупный и мелкий наполнитель, приготовленные из известняка, мрамора и других каменных материалов, не образующих искр при ударе об них различных предметов.

Для изготовления кислотостойкого пола нашли применение жидкое стекло и кремнефтористый натрий. Наполнители, песок и щебень используют только с высокой кислотостойкостью, в частности щебень из диабаза, гранита и подобных естественных материалов. В покрытиях из жароупорного бетона заполнители (песок и щебень) готовят путем измельчения шамотных и магнезитовых материалов с высокой огнестойкостью.

Металлоцементные покрытия применяют в производствах, где предусмотрено движение по цеху транспорта на гусеничном ходу или тележек на металлических колесах. Для таких покрытий состава 1:1 (цемент: стальная стружка) готовят смесь обычно на стружке из легированной стали, которая легче поддается дроблению. Покрытие должно быть двухслойным. Нижний слой из цементно-песчаного раствора состава 1:2 (цемент: песок) укладывают толщиной 15…20 мм, уплотняют и разравнивают, но не заглаживают. До начала схватывания цемента на эту прослойку наносят слой металлоцементной стяжки, который уплотняют и заглаживают.

Асфальтобетонные

покрытия используют

в производствах, где имеется постоянное

движение людей и транспорта (на резиновых

шинах), кроме того, покрытие должно быть

изолировано от влажного основания.

Покрытие выполняют на горячей смеси,

состоящей из битума, песка и минеральных

наполнителей. Хорошо перемешанную смесь

при температуре 160… 180°С укладывают

полосами шириной 1,5…2 м по маячным рейкам

с разравниванием и уплотнением

виброкатками.

Асфальтобетонные

покрытия используют

в производствах, где имеется постоянное

движение людей и транспорта (на резиновых

шинах), кроме того, покрытие должно быть

изолировано от влажного основания.

Покрытие выполняют на горячей смеси,

состоящей из битума, песка и минеральных

наполнителей. Хорошо перемешанную смесь

при температуре 160… 180°С укладывают

полосами шириной 1,5…2 м по маячным рейкам

с разравниванием и уплотнением

виброкатками.

Ксилолитовые покрытия нашли применение в тех производствах, где требуются теплые, непылящие и безыскровые полы. Смесь для устройства ксилолитового пола готовят из каустического магнезита и древесных опилок на водном растворе хлористого магния. Раствор ксилолита укладывают в покрытие в два слоя, для подкрашивания в нужный цвет в раствор для верхнего слоя добавляют пигмент. Древесные опилки заготавливают только из хвойных пород дерева, крупность опилок для подстилающего слоя до 5 мм, для основного — не более 2,5 мм. Смесь для ксилолитовых покрытий готовят в зоне производства работ, так как она активна в пределах 1…2 ч. Смесь укладывают полосами до 2 м по рейкам с разравниванием и уплотнением. К укладке верхнего слоя необходимо приступать сразу после затвердевания нижнего с обязательным заглаживанием поверхности металлическими гладилками. Готовую поверхность шлифуют, сверху наносят защитный слой из мастики.

Полимерцементобетонные покрытия используют в помещениях с повышенными требованиями по чистоте и беспыльности помещения, но с учетом интенсивного движения людей и автокаров. Смесь для такого покрытия готовят на комплексном вяжущем — портландцементе и пластифицированной поливинилацетатной дисперсии. Основание покрытия грунтуют водным раствором поливинилацетатной дисперсии состава 1:6. Укладывают готовую смесь полосами с обязательным уплотнением виброрейками, по окончании уплотнения производят выравнивание и заглаживание металлическими гладилками. Через 2…3 ч после укладки полимерцементобетонное покрытие укрывают мешковиной или опилками и увлажняют в течение первых 3 сут твердения. Окончательную шлифовку покрытия производят шлифовальными машинами, когда уже набрана прочность, при которой не будет из покрытия выкрашиваться заполнитель. Сверху готовое покрытие натирают мастиками.

Устройство монолитных полов: технология бетонных покрытий

В производственных цехах, выставочных залах, торговых комплексах и в других подобных объектах полы находятся в наиболее жестких эксплуатационных условиях. В основе выбора материала для них лежит стойкость будущих полов к специфическим и высоким нагрузкам. Единственным решением может стать монолитный пол.

Монолитный бетонный пол, отличается долговечностью, высокой прочностью и износостойкостью, прост в эксплуатации и уходе. Благодаря использованию упрочняющих материалов, поверхность пола приобретает такие важные характеристики, как низкое влагопоглощение, адекватная химическая стойкость и декоративность.

Устройство монолитных полов, как, впрочем, и других, это многоэтапный процесс.

Технология работ

Основанием для данных полов служат щебеночно-песчаные или существующая несущая плита из бетона.

В первом случае производится выемка и вывоз ослабленного и растительного, типа торфа и чернозема, грунта, после чего устраивается щебеночно-песчаное основание.

Подготовка существующего основания

Работы с самых первых шагов должны быть произведены с четким соблюдением СниП и технологии. Монолитную плиту укладывают на плотное, чистое и крепкое основание. В частности, это связано с тем, что если в старой стяжке использован малопрочный раствор, то адгезия покрытия нарушается, и от ударных нагрузок оно начинает разрушаться. К ослаблению сцепляемости приводит и наличие на поверхности всевозможных жирных пятен.

Таким образом, в процессе подготовки основания:

- механически удаляют все загрязнения и жировые пятна, обветшалые и слабоприлегающие слои стяжки, для удаления масляных пятен используют также малярский раствор; что же касается бетонного клея , для него можно использовать кислотную промывку;

- перепады по высоте устраняют при помощи специального фрезерного агрегата, отметим, что перепады высоты в пределах 10% плиты, выравнивания не требуют;

- трещины расшивают, после чего их заполняют составом, чаще на основе полимеров;

- участки, которые невозможно восстановить, демонтируют и заполняют новым бетонным слоем;

- поверхность обязательно обеспыливают, иначе при заливке раствора загрязнения всплывут.

Нивелировка

Цель этой операции – определение самой высокой отметки и необходимой толщины бетонной плиты из бетона.

Рекомендованная минимальная толщина плиты – 10 см.

В работе применяют лазерные и оптические уровни.

Укладка гидроизоляции

Обеспыленное и выровненное основание покрывают мастикой, клеевым гидроизоляционным составом. Функционально он служит для решения следующих задач:

- обеспечивает должную адгезию между старым основанием и нового цементно-песчаного слоя;

- создает промежуточную гидроизоляцию.

Альтернативой наплавляемым материалам служит гидростеклоизол, который наносят двойным слоем высотой 5 мм. Высокопластичный и теплоустойчивый этот современный материал способен обеспечить надежную гидроизоляцию как минимум на 15 лет.

Монтаж направляющих

Устройство мон

Технология устройства монолитных полов: пошаговое описание выполнения

В цехах на производстве, залах где проходят выставки, торговых центрах и в остальных похожих объектах полы находятся в намного более жёстких условиях эксплуатации. В основе подбора материала для них лежит устойчивость будущих полов к нестандартным и большим нагрузкам. Единственным решением может стать монолитный пол.

Монолитный пол из бетона, различается долговечностью, хорошими качествами прочности и устойчивостью к износу, прост в обслуживании и уходе. Благодаря применению упрочняющих материалов, напольную поверхность приобретает такие основные свойства, как невысокое влагопоглощение, равноценная устойчивость к продуктам химии и декоративность.

Приспособление монолитных полов, как, тем не менее, и прочих, это многоэтапный процесс.

Методика работ

Основанием для этих полов служат щебеночно-песчаные или существующая несущая бетонная плита.

В первом варианте выполняется углубление и вывоз ослабленного и растительного, типа торфа и чернозема, грунта, после этого устраивается щебеночно-песчаное основание.

Подготовка существующего основания

Работы с самых первых шагов должны быть сделаны с четким соблюдением СниП и технологии. Монолитную плиту кладут на плотное, чистое и крепкое основание. В особенности, связывают это с тем, что если в старой стяжке применен малопрочный раствор, то адгезия покрытия нарушается, и от ударных нагрузок оно начинает разрушаться. К ослаблению сцепляемости приводит и наличие на поверхности самых разных пятен жира.

Аналогичным образом, в процессе подготовки основания:

- механически убирают все загрязнения и жировые пятна, обветшалые и слабоприлегающие слои стяжки, для убирания масляных пятен применяют также малярский раствор; что касается бетонного клея , для него можно применять кислотную промывку;

- перепады по высоте ликвидируют с помощью особого фрезерного агрегата, напомним, что перепады высоты в границах 10% плиты, выравнивания не просят;

- трещины расшивают, после этого их наполняют составом, чаще на основе полимерных материалов;

- участки, которые нереально реконструировать, разбирают и наполняют новым слоем бетона;

- поверхность в первую очередь обеспыливают, иначе при заливке раствора загрязнения всплывут.

Нивелировка

Цель данной процедуре – обозначение наивысшей метки и достаточной толщины бетонной бетонные плиты.

Рекомендованная толщина минимум плиты – 10 см.

В работе используют лазерные и оптические уровни.

Кладка гидрозащиты

Обеспыленное и выровненное основание накрывают мастикой, клеевым гидроизоляционным составом. Практично он служит с целью решения следующих задач:

- обеспечивает должную склейку между старым основанием и нового песчано-цементного слоя;

- выполняет переходную гидрозащиту.

Альтернативой наплавляемым материалам служит гидростеклоизол, который наносят двойным слоем высотой 5 мм. Высокопластичный и теплоустойчивый этот материал нового поколения может обеспечить хорошую гидрозащиту как минимум на 15 лет.

Установка направляющих

Приспособление монолитных полов из бетона исполняют «картами» в форме прямоугольников конкретного размера. Его определяют, исходя продуктивности выполняемых работ, другими словами поверхностной площади пола, которую можно положить за рабочий день. Вдоль периметра карты устраивают опалубку, направляющими в которой могут стать разные железные формы или специализированные бетонные изделия. От взвешенного решения зависит качество грядущего пола из бетона. Допустим, если конечной целью считается получение довольно прочного и ровного основания, то очень продуктивны железные формы из металла очень высокой жесткости, скажем, профильные трубы, имеющие прямоугольного сечение.

Армирование

Армирование при укладывании бетона служит как правило для уменьшения риска появления трещин во время эксплуатации грядущего пола. Такие работы исполняют в согласии с проектной нагрузкой и типом поверхности.

Очень часто при армировании применяется арматурная сварная сетка класса Вр-1 –150х150 или 100хсто милиметров на 5 мм. Но если пол ориентировочно будет испытывать слишком большие нагрузки, то прекрасным вариантом будет использование каркаса из арматуры или стальной фибры. Арматурный каркас в большинстве случаев вяжется по месту, диаметр стержней должны быть порядка 8–16 мм.

При очень большой площади покрытия армирование, как стяжку из бетона, проводят по технологии «карт», прямоугольников конкретных размеров.

Сегодня все широкое распространение получил вариант бетона с добавкой фибры. Она имеет пару видов.

- Проволока из стали особенной формы. Для полов из бетона она содержит следующие характеристики:

- — диаметр – 0,5 -1,2 мм;

- — длина – 30–80 мм;

- — надёжность на растяжение – порядка 1000 МПа.

- Стальная фибра фрезерованная с треугольным сечением на концах имеет зацепы до 2 мм, две его поверхности шероховаты, по продольной оси есть скручивание.

- Зигзагообразная фибра различается высокой анкерующей способностью в бетоне.

Плюсы использования стальной фибры

Замена сварной сетки на фибру позволяет, не нарушая несущей способности плиты существенно сделать меньше толщину стяжки из бетона. Дополнительным положительным качеством фибры считается увеличение устойчивости к коррозии. Результатом коррозии арматуры считается внушительное повышение ее объема, что оказывается основой разрушения слоя для защиты. Возникает возможность получить бесшовные конструкции из бетона.

Кладка мелкозернистого бетона

Укладку и дальнейшее уплотнение смеси делают либо по маякам, либо при помощи виброрейки по установленным направляющим. В чем смысл работ с виброрейкой?

Смесь из бетона заливается на заблаговременно подготовленное основание, после этого ее равняют таким образом, чтобы слой оказался немножко больше, чем уровень виброрейки. Свежеуложенный слой под воздействием вибрации виброрейки потихоньку садится до нужной метки и разглаживается.

Если на индивидуальных участках смесь чрезмерно осядет, туда просто добавляют достаточное число обычной лопатой.

На данном шаге нужно обязательно проконтролировать, дабы не были сбиты направляющие, а виброрейке должно быть гарантировано постоянное скольжение по бетонной поверхности.

Затирка бетонного пола

Процесс затирки исполняют, применяя специализированные машинки, оборудованные дисками и лопастями, «вертолетами». До начала шлифовочных работ необходим перерыв в 3–7 часов – временной зазор, нужный на застывание бетона. В другом случае от затирочной машинки остаются борозды, бугорки и прочие недостатки.

Затирку начинают с углов примыкания с колоннами, поверхностями стен, с проемов для двери,так как в данных участках бетон застывает намного быстрее. Там, где применять затирочные машинки невозможно, шлифовку проводят ручным способом.

Деформационные швы: нарезка и заполнение

В ходе отвердения стяжка на основе бетона может потрескаться, благодаря этому на этом этапе при помощи особого нарезчика исполняют усадочные швы Их нарезают по способу «карт» конкретного размера, захватывая треть толщины стяжки. При этом чем карта окажется меньшей, тем риск трещины основания уменьшится.

Дабы обезопасить швы от проявления влаги и легче убирать, швы наполняют эластичным герметиком. Нарезку исполняют не позднее восьми часов после затирки и наполняют часа через два-три.

технология строительства, преимущества и недостатки

Использование бетона в качестве основного строительного материала набирает обороты популярности во всем Мире. Монолитный бетон практически вытеснил с рынка строительных материалов силикатный и красный кирпич и создает достойную конкуренцию пенобетонным блокам, шлакоблокам и «каменным» материалам других видов.

СодержаниеСвернуть

Понятие «монолитное строительство» подразумевает, что все конструкции здания (фундамент, плиты перекрытия и стены) заливаются непосредственно на строительной площадке. При этом материал для заливки может быть как готовый, доставленный с ближайшего бетонного завода, или изготавливаться перед заливкой прямо на строительной площадке.

Преимущества и недостатки технологии монолитного бетона

В настоящее время технология монолитного строительства используется для возведения: многоэтажных жилых зданий, торгово-развлекательных центров, частных и дачных домов, а также для строительства сооружений хозяйственного назначения (колодцев, выгребных ям, туалетов, погребов, сараев и пр.). Секрет популярности монолитного бетона кроется в ряде принципиальных преимуществ перед другими строительными технологиями:

- Относительно низкая себестоимость строительства.

- Возможность возведения «коробки» сооружения своими силами, не привлекая дорогостоящий наемный труд каменщиков.

- В разы большая скорость строительства при всех прочих равных условиях: прочности, долговечности, сейсмостойкости и огнестойкости.

- Возможность строительства при отрицательных температурах окружающей среды.

- Возможность получить любые архитектурные формы и планировки, обусловленная «гибкостью и пластичностью» материала.

Не обошли стороной монолитное строительство и недостатки:

- Необходимость качественной шумо- и теплоизоляции.

- Дополнительные затраты на прогрев залитых конструкций в холодное время года.

- Необходимость специального ухода в период схватывания и набора прочности.

- Сложность монтажа опалубки.

Состав монолитного бетона

В общем случае все основные конструкции малоэтажного дома из монолитного бетона (фундамент, плиты перекрытия и стены) взводят из тяжелого бетона марки М200, М250 или М300. Выбор марки зависит от высоты стояния грунтовых вод и климатических условия в местности расположения будущего сооружения.

Практика монолитного строительства показывает, что «золотой серединой», является тяжелый бетон марки М200, состоящий из портландцемента ЦЕМ I 32,5Н ПЦ (М400) или ЦЕМ I 42,5Н ПЦ (М500), карьерного песка, гранитного щебня с фракцией частиц 10-20 мм и воды. В зависимости от условий заливки, в бетон добавляются противоморозные, гидротехнические и прочностные добавки, ускорители схватывания и пластификатор.

Пропорции для марок бетона для монолитного строительства и расход на приготовление 1 м3 материала. Таблица.

| Бетон, марка | Пропорции компонентов, Ц:П:Щ:В, кг | Расход компонентов на 1 м3, кг | |||

| Цемент М400 | Песок | Щебень | Вода | ||

| М200 | 1:3:4,5:0,7 | 255 | 715 | 1125 | 190 |

| М250 | 1:2,3:3,8:0,6 | 295 | 690 | 1115 | |

| М300 | 1:2:3,3:0,6 | 335 | 670 | 1105 | |

| Бетон, марка | Пропорции компонентов, Ц:П:Щ:В, кг | Расход компонентов на 1 м3, кг | |||

| Цемент М500 | Песок | Щебень | Вода | ||

| М200 | 1:3,3:5:0,8 | 225 | 735 | 1125 | 190 |

| М250 | 1:2,8:4,3:0,7 | 255 | 720 | 1115 | |

| М300 | 1:2,5:3,8:0,7 | 290 | 705 | 1105 | |

Опалубка для монолитного бетона

Монолитное строительство любого сооружения невозможно без технологического элемента – опалубки. Для возведения бетонных зданий и бетонных конструкций используются разные виды опалубки. Самый распространенный вид – сборно-разборная съемная опалубка.

В ряде случаем при строительстве стен частных малоэтажных домов применяется несъемная опалубка, изготовленная из пенополистирольных блоков, профлиста или пустотелых элементов изготовленных из легкого бетона. Несъемную опалубку можно назвать «два в одном». Пенополистирольные и пустотелые блоки выполняют функцию теплоизоляции, а профлист функцию внешней отделки.

Несмотря на явные преимущества несъемной опалубки, частные застройщики предпочитают изготавливать из подручных материалов самодельную сборно-разборную щитовую опалубку. Для этих целей используются щиты, сбитые из деревянных досок и брусьев, либо щиты из ламинированной влагостойкой фанеры.

Щиты соединяются в единую конструкцию с помощью стальных резьбовых шпилек, гаек и деревянных брусочков. Габариты и контракция опалубки зависит от того, что планируется построить: железобетонный погреб, стену дома, фундамент, лестницу или фундамент. Рассмотрим перечисленные монолитные конструкции подробнее.

Монолитный погреб из бетона

Бетонный погреб очень дешев и прост в строительстве. Подобное сооружение может построить любой домашний мастер без строительного образования. Основные этапы строительства:

- Рытье котлована. Для нужд семьи из 4-х человек будет достаточно сооружения шириной 2,5 метра, длиной 2,5 метра и высотой 2 метра.

- Изготовление щитовой опалубки для стен. Щиты шириной 1 метр, сбивают из строганых досок толщиной 20-25 мм и деревянных брусков сеченым 40х40 мм.

- Установка опалубки. Щиты можно устанавливать прямо на пол погреба, обеспечив толщину стенки 150 мм. Для этого между стенкой котлована и щитами вставляются мерные разлучки из брусков длиной 150 мм и сечением 20х20. Со стороны пространства погреба щиты распираются брусками 50з50 мм.

- Укладка монолитного бетона. Для заливки стен можно использовать любую марку бетона из марок приведенных выше. Заливку стен в опалубку ведут равномерными порциями по всему периметру. Одновременно с этим в бетон, с шагом 250-300 мм, вертикально, вставляют арматуру диаметром 12-15 мм.

- Демонтаж опалубки. В теплое время года разборку опалубки можно начинать через 72 часа после заливки последней порции бетона.

- Переустановка опалубки выше. Заливка очередной «порции» стены, армирование, выдержка 72 часа, демонтаж, переустановка и т.д.

- Сборка опалубки для перекрытия. Опалубка для монолитного перекрытия состоит из большого деревянного щита имеющего габариты внутреннего пространства погреба (в щите предусматривается отверстие 700х700 мм под люк и 2 отверстия диаметром 150 мм в противоположных по диагонали углах под трубы приточно-вытяжной вентиляции). Деревянных брусьев 100х100 мм или деревянных бревен диаметром от 100 мм. Квадратного каркаса с внутренними габаритами 2,5х2,5 метра, сбитого из досок толщиной 25 мм, шириной 100-120 мм и квадратного каркаса с внутренними габаритами 700х700 мм (для формирования отверстия люка), также сбитого из досок толщиной 25 мм, шириной 100-120 мм

- Установка опалубки для перекрытия. Деревянный щит выставляется на бревнах или брусьях по верхнему срезу стен. Квадратный каркас 2,5х2,5 метра устанавливается сверху верхнего среза стен. Квадратный каркас 700х700 мм устанавливается на отверстие люка.

- Установка арматуры по всей площади перекрытия. Для изготовления армирующего пояса можно использовать проволоку диаметром 6 мм связанную в сетку с ячейкой не менее 50х50 мм.

- Установка труб вентиляции. Одна труба диаметром 150 мм выставляется над погребом (вытяжная труба), вторая, также диаметром 150 мм внутри погреба (приточная труба). Вытяжная труба должна выступать из плиты перекрытия на 1,5 метра и оканчиваться в погребе по нижнему срезу перекрытия. Приточная труба не доходит до пола погреба 150 мм и выступает наружу из плиты перекрытия на 70 мм.

- Марка бетона для монолитного перекрытия такая же, как и для заливки стен.

- Заливка бетона, железнение наружной поверхности плиты, выдержка в течение 7 суток, демонтаж опалубки.

Монолитный погреб из бетона готов. Остается установить конструкцию люка, побелить стены, установить на вентиляционные трубы грибки и можно загружать консервацию, картошку, свеклу, морковку и другие овощи.

Фундамент монолитная плита

Фундамент в виде монолитной плиты отлично подходит для возведения жилых и хозяйственных построек на проблемных грунтах. Этот тип сооружения отличается высокой несущей способностью, сейсмоустойчивостью, его невозможно подмыть грунтовыми водами, а также плитный фундамент является одновременно черновым полом.

Последний фактор позволяет сэкономить на деревянных лагах под настил пола и антисептиках для их обработки. Под постройку двухэтажного дома будет достаточно плиты толщиной 40 см.

Технология строительства фундамента этого типа проста и может быть реализована своими силами. Основные этапы строительства плитного фундамента толщиной 40 см:

- Рытье котлована глубиной 0,6 метра, планирование дна котлована.

- Засыпка слоя песчаной полушки толщиной 20 см, трамбовка.

- Засыпка слоя щебня толщиной 20 см, трамбовка.

- Изготовление опалубки. Из обрезных досок толщиной 25 мм сбиваются щиты. Ширина щита должна быть 20 см. В этом случае, при заливке фундамента, размер 20 см будет обеспечивать необходимую толщину плиты. По наружной поверхности щиты усиливаются брусками.

- Установка опалубки. При монтаже опалубки следует обеспечить горизонтальность верхнего среза щита. Это даст возможность использовать верхний срез щитов в качества маяка верхней поверхности плиты. Обеспечить горизонтальность можно с помощью подсыпки грунта, подкладки кусочков кирпича, подкладки деревянных брусков и проверки строительным уровнем.

- Монтаж армирования. Следует использовать «фабричную» строительную арматуру диаметром 12 мм. Важно! Армирующий пояс для плитного фундамента собирают на вязальной проволоке и ни в коем случае на сварке.

- Заливка бетона. Очень важный этап. Один из главных вопросов – необходимое количество бетона для фундамента монолитная плита. Ответ на этот вопрос даст специальный калькулятор бетона на фундамент монолитная плита, который можно найти в интернете. В то же время необходимый объем строительного материала можно вычислить простым арифметическим действием. Умножаем длину, ширину и высоту плиты в погонных метрах, получаем количество бетона в метрах кубических. Самая лучшая марка бетона для монолитного фундамента – тяжелый бетон М200 или М250.

- Железнение поверхности плиты и укрытие конструкции полиэтиленовой пленкой.

- Демонтаж опалубки не ранее и не позднее чем через 7-10 суток.

Заливку монолитной плиты следует произвести в максимально сжатые сроки, иначе нарушится принцип «монолитности». Это значительно ухудшит несущую способность фундамента, и сведет на нет его преимущества.

Самый лучший вариант, рассчитать теоретический расход бетона, увеличить его на 10% (умножить теоретический расход в метрах кубических на 1,1) и заказать готовый строительный материал на бетонном заводе. Если купить готовый материал невозможно, надо быть готовым к круглосуточному изготовлению бетона своими силами.

Монолитные лестницы из бетона

Современный частный дом может в зависимости от количества этажей нуждается в одной, двух или трех лестницах. Монолитные лестницы из бетона являются предпочтительным вариантом перед деревянными и стальными аналогами в силу объективных преимуществ:

- Возможность «вписаться» в любые габариты отведенного пространства.

- Возможность реализации любых архитектурных форм.

- Долговечность, прочность и небольшая стоимость строительства.

- Возможность возведения своими силами.

Лестницы из бетона проектируются и обустраиваются строго в индивидуальном порядке в зависимости от конкретных условий. Общие требования: марка бетона для заливки не ниже М200, обязательное армирование и обязательный уход за свежезалитым бетоном.

Монолитная стена из бетона

Стены из монолитного бетона имеют высокий уровень прочности на сжатие. В частности прочность монолитного бетона стены толщиной 120 мм соответствует прочности следующих конструкций:

- Кирпичная кладка толщиной 25 см.

- Стена из пенобетонных блоков толщиной 65 см.

- Стена из газобетонных блоков толщиной 40 см.

Это дает возможность значительно сэкономить на основных материалах. В то же время, практика строительства монолитных малоэтажных зданий рекомендует придерживаться следующих нормативов: монолитные стены одно-двухэтажных зданий должны иметь толщину бетона не менее 20 см, стены зданий высотой более 2-х этажей должны возводиться толщиной 55 и более сантиметров.

Заключение

Монолитное строительство зданий и сооружений получило большой спрос и популярность после значительного удорожания традиционных «каменных» строительных материалов. Используя монолитные строительные технологии, частный застройщик получает возможность свести к минимуму заказ дорогостоящего наемного труда и тем самым значительно снизить себестоимость строительства.

Устройство бетонных полов: выполнение работ, технология, монтаж

Устройство бетонных полов актуально практически для всех помещений – в жилых домах и квартирах такой вариант выбирают в качестве чернового для эффективной укладки финишного покрытия, в промышленных и складских помещениях обычно бетон шлифуют и оставляют в качестве основного слоя. Главные преимущества бетонного пола – прочность, износостойкость, долговечность, разумная стоимость, возможность залить самостоятельно.

Бетон не боится воды и разнообразных агрессивных воздействий, хорошо служит как в жилых помещениях, так и в зданиях с повышенными требованиями прочности, демонстрирует способность выдерживать нагрузки. Благодаря специальным добавкам бетон может приобретать различные дополнительные свойства. Немаловажно и то, что застывший монолит отличается высокой адгезией, поэтому становится прекрасной основой для любой отделки.

Чаще всего устройство бетонного пола выполняют из сухих/полусухих смесей, в качестве основы берут цемент минимум М150, смешанный с песком в пропорции 1:3. Наполнителем могут выступать также щебень, гравий. Вначале замешивают сухие компоненты, потом затворяют водой.

Прочность на сжатие такой конструкции находится в районе 25 МПа, чего вполне достаточно: для жилых помещений минимальный показатель равен 12 МПа, для условий повышенных нагрузок – 20 МПа. Смеси полусухого типа демонстрируют прочность в районе 35 МПа. Кроме того, используют уже готовые смеси для полов, которые просто нужно смешать с водой. Популярны наливные смеси, которые выравниваются самостоятельно, создавая идеальный финишный слой под напольное покрытие.

Монтаж бетонных полов не обходится без армирования стальными прутьями или сетками – толщина элементов и количество арматуры обуславливаются нагрузками, которые должен выдержать пол. Для обеспечения достаточной прочности и стойкости пола также важно правильно предварительно приготовить основание.

Этапы устройства пола из бетона

Укладка бетонных полов производится по определенной технологии, игнорировать которую не стоит даже в мелочах. Только четкое следование правилам и нормам, верный подбор компонентов позволят создать прочный и надежный пол, стойкий к нагрузкам и герметичный, который будет служит длительное время.

- Тщательная и правильная подготовка основания.

- Прокладка гидроизоляции, теплоизоляции (по желанию).

- Разметка, укладка маяков.

- Армирование.

- Заливка пола по маякам.

- Правильный уход за стяжкой.

- Выполнение финишной отделки поверхности.

- Нарезка швов, обязательная герметизация.

Заливка пола может осуществляться по старому покрытию или по грунту. Если речь идет о старом основании, то его важно правильно подготовить к новому слою – очистить, устранить трещины, все обработать и выровнять. Заливка по грунту – более трудоемкий процесс, но более надежный. Выполняют там, где достаточно сухо, в формате послойной укладки разных материалов.

Стандартный бетонный пол по грунту выглядит так: уплотнение и очистка основания, засыпка подушки из песка и щебня (керамзита), прокладка гидроизоляции, заливка черновой бетонной стяжки, монтаж паро/теплоизоляции, армирование, заливка финишной стяжки.

Какие материалы нужны для обустройства бетонной стяжки: цемент марки М400/М500, карьерный просеянный песок, гравий/щебень оптимальной фракции (выбор зависит от толщины слоя), керамзит (для дополнительной теплоизоляции), фиброволокно (дополнительное армирование, используется не всегда), армирующая сетка из стали с размером ячеек в соответствии с толщиной стяжки и сечением 6-8 миллиметров (можно взять стекловолокно, стальные прутья), вязальная проволока, металлический оцинкованный профиль (маяки), полиэтиленовая пленка.

Необходимые инструменты: мощный строительный миксер либо бетономешалка, виброрейки, правило, строительный уровень, линейка, гладилки, чистая тара, шпатели, мастерки, машины для трамбовки, перфораторы, отбойные молотки. Если планируется выполнять пол из полусухой стяжки, то для механической заливки понадобятся растворонасосы, пневмонагнетатели.

Подготовка основания

Если устройство бетонного основания планируется делать на старой стяжке, то ее нужно тщательно подготовить: расширить и заполнить специальным составом трещины, снять не подлежащее ремонту основание, устранить новым бетоном слишком большие впадины, срезать бугры. Все перепады высот должны быть нивелированы, потом тщательно удаляются грязь и пыль.

Если пол будет укладываться на грунт, то технология немного иная.

Основные требования к грунтовому слою:- Почва должна быть полностью сухой.

- Уровень залегания подземных вод – должен быть минимум 4-5 метров.

- Грунты должны быть неподвижными.

- Помещение зимой должно отапливаться, в ином случае почва промерзнет и вспучится, разрушив стяжку.

- Работы проводятся после завершения строительства стен, кровли.

На этапе подготовки важно правильно определить нулевой уровень. Для этого от низа дверного проема нужно отступить 1 метр вверх, поставить отметку на стене, перенести ее по периметру, соединить прямой. Потом отмеряют от базовой линии 1 метр вниз идеально вертикально и снова ставят отметку, ее переносят по периметру, объединяют. Это нулевой уровень. От него откладывают отметки для определения толщины стяжки. По нулевому уровню в углах помещения забивают дюбели, натягивают отбивочный шнур.

Весь строительный мусор нужно удалить с площадки, потом выбирают верхний слой почвы на глубину 30-35 сантиметров, ориентируясь на нулевой уровень. Основание трамбуется, ровняется. Дополнительно можно засыпать слой песка толщиной 5 сантиметров, потом его нужно увлажнить и утрамбовать. После засыпают гравий слоем толщиной в 10 сантиметров, трамбуют, сверху снова песка 10 сантиметров и уплотнение.

Гидроизоляция

Задача этого слоя – защитить бетон от внешней влаги и не дать влаге из бетона пройти в другие слои пола. Обычно используют рулонные материалы или полимерные мембраны, подходит и полиэтиленовая пленка большой толщины.

Укладка слоя гидроизоляции осуществляется по всей поверхности, с проклейкой стыков скотчем. Листы крепят внахлест, напуск на стены составляет 15-20 сантиметров.

Тонкости армирования

Армирование необходимо для упрочнения пола и повышения способности выдерживать разные нагрузки. Диаметр стальных прутьев или сетки и объемы армирования зависят от предполагаемых нагрузок на пол. Стандартно для слоя бетона в 3.5-4 сантиметров выбирают стальную сетку 10х10 либо 15х15 сантиметров сечением проволоки 3-4 миллиметра. Можно уложить материал на дистанционные профили.

Также для армирования используются стальные прутья разного сечения, связанные между собой стальной проволокой с созданием тех же сеток, но более мощных. Может быть несколько слоев арматуры. Готовые гипсовые смеси и бетонные растворы с фиброволокном не армируют вовсе.

Укладка бетонного основания (чернового)

Черновая стяжка выполняется обычно из «тощего» бетона, в который добавляют щебень фракции 5-20 миллиметров. Тощий бетон – это смесь из не очень прочного цемента, которая укладывается легко и просто. Толщину слоя обычно делают до 4 сантиметров, допускаются перепады по горизонтали максимум в 4 миллиметра.

Укладка пароизоляции

Пароизоляция монтируется на черновое основание. Материалы используют разные, но лучше всего подходят для данных работ полимерно-битумные мембраны. Особенно важно уложить пароизоляцию перед выполнением полусухой стяжки.

Благодаря правильному обустройству пароизоляции воздух и пар, которые могут накапливаться внутри помещения и разрушать отделку, будут выводиться наружу. На полу не будет скапливаться конденсат, материалы не станут разрушаться, удастся защититься от распространения плесени, грибка. Если же пароизоляцию в отапливаемом помещении не делать, нормальная циркуляция воздуха нарушится, внутри будет сыро.

Пароизоляцию стелют так же, как и гидроизоляцию.

Утепление пола

Утепление необходимо далеко не всегда. Обычно для укладки теплоизоляционного слоя используют материалы, проявляющие стойкость к воздействию влаги. Чаще всего это минеральная вата, экструдированный пенополистирол, пенопласт.

Укладка финишной стяжки

Технология устройства бетонных полов предполагает укладку финишной стяжки. Именно она будет служить внешней поверхностью после шлифовки или выступать основанием для декоративного отделочного материала.

Очередность работ по заливке финишной стяжки:- Армирование – используют дорожную сетку или стальные прутья диаметром от 8 миллиметров (в 1-2 слоя, 2-4 в связке – все зависит от толщины заливки и нагрузок, которые будут воздействовать на пол).

- Установка маяков – рейки монтируют на расстоянии 2 метра одна от другой таким образом, чтобы на них удалось опирать концы правила.

- Заливка бетона – лучше с использованием уже приготовленного раствора, который подается через рукав сразу всем объемом. Обычно заливают на 15 миллиметров выше маяков.

- Тщательное разравнивание, уплотнение бетона с использованием правила либо виброрейки.

Финишная обработка поверхности

После того, как бетонный пол залит и смесь уплотнена, нужно выждать время набора прочности монолитом. Многое зависит от температуры окружающего воздуха и влажности, но начинать обрабатывать бетон стоит не раньше, чем через 3 часа и не больше, чем через 7 после заливки. Проверяют глубиной следов: она должна быть в районе 2-3 миллиметра.

Работа предполагает грубую затирку с применением затирочной машины либо дисков. Позже, когда глубина следа уже остается 1 миллиметр и меньше, осуществляют финишную затирку. Для получения долговечного и прочного основания, которое не планируется отделывать потом декоративными материалами, используют топпинг – это специальная смесь на базе цемента и других компонентов.

Топпинг втирают в бетон, делая 2 прохода. Также могут использоваться полимерные пропитки. Все это дает возможность сделать пол ровным, гладким, исключить пыление и разрушение.

Часто такие полы делают в складах, на вокзалах, в промышленных зонах, на заводах. Но в Москве и больших городах все чаще такие варианты покрытия предпочитают для современных интерьеров заведений и даже жилищ.

Нарезка швов в бетоне

Работы по устройству бетонных полов на больших площадях предполагают также выполнение нарезки деформационных швов, которые помогают сделать стяжку более прочной и стойкой к различным воздействиям и деформациям.

Виды деформационных швов:- Изоляционный – выполняется в местах, где пол соприкасается с разными конструкциями здания (колоннами, стенами), позволяет компенсировать негативное влияние вибраций.

- Конструкционный – делают там, где соприкасаются бетоны, уложенные не в одно время (старое и новое покрытие).

- Усадочный – компенсирует напряжение в процессе высыхания, усадку бетона на больших площадях, где ощущается особенно сильное влияние неравномерных изменений.

Швы нарезают сразу, как только монолит стал достаточно прочным, но еще не покрылся трещинами. Разметку мест швов делают мелом, нарезают так, как осуществляли заливку пола. Стандартная глубина нарезки – 1/3 толщины стяжки.

Для облегчения ухода за ними швы укрепляют герметизацией, выбирая подходящий по предполагаемым нагрузкам и условиям эксплуатации тип вещества. До герметизации швы аккуратно очищают от грязи/пыли, заливают, потом позволяют бетону затвердеть полностью и набрать прочность.

- Глубина шва может быть любой – выбирается в соответствии с наличием систем напольного обогрева и толщиной стяжки, обычно это 1/3 или 1/2 слоя бетона.

- При наличии армирования швы нарезают между сетками.

- Компенсационные швы промежуточного типа делят поверхность на квадратные карты величиной 6 метров и площадью максимум 30 квадратных метров.

- Если делают швы в длинных коридорах, обязательно учитывают ширину помещения – чем она меньше, тем больше желательно выполнять швов. Работает такое правило: швы делают на расстоянии, равном двум размерам ширины.

- Швы нужно делать обязательно там, где будут стыковаться разные части напольных покрытий или где планируется изменение толщины стяжки.

- Все межплиточные швы должны точно совпадать с компенсационными.

- Под паркетом и ламинатом, плиткой и камнем швы не заполняют герметиком. Исключение – стяжка на уличных площадках и террасах.

Устройство бетонных полов – многоэтапная задача, которую вполне реально сделать своими руками. При условии знания всех особенностей технологии, выбора качественных материалов и серьезного подхода не составит труда создать прочный, надежный и долговечный пол.

2. Устройство монолитных полов

Бетонные, мозаичные и цементно-песчаные покрытия пола применяют в вестибюлях общественных и административных зданий, в торговых залах магазинов и предприятий общественного питания, в отдельных помещениях промышленных предприятий.

В качестве материалов для устройства такого типа покрытий применяют портландцемент высоких марок, речной песок, щебень горных пород мрамора, кварцита, диабаза и др. Для светлых покрытий используют белый и разбеленный цемент, для цветных покрытий — с добавками пигментов.

Монолитные бетонные полы выполняют однослойными толщиной 25…50 мм, мозаичные и цементно-песчаные — двухслойными, первый подстилающий слой —25…30 мм, основной покровный слой — 15…20 мм.

Непосредственно перед устройством покрытия поверхность основания очищают, обильно увлажняют и грунтуют цементным молоком. Для лучшего сцепления основание из сборных железобетонных плит покрытия, цементно-песчаных стяжек и подстилающих слоев предварительно очищают от имеющейся на их поверхности цементной пленки механическими стальными щетками. Бетон и раствор укладывают в покрытие полосами шириной до 3,5 м, ограниченными маячными рейками. Уплотнение смеси осуществляют виброрейками или площадочными вибраторами. Поверхность покрытия заглаживают металлическими гладилками, этот процесс должен быть завершен до начала схватывания бетона и раствора. Поверхности бетонных и мозаичных покрытий шлифуют шлифовальными машинами при наборе покрытиями прочности, исключающей выкрашивание крупного наполнителя с поверхности. Цементно-песчаное покрытие обычно заглаживают с железнением.

Поверхность свежеуложенного пола покрывают влажными опилками слоем 2…3 см и поддерживают их влажность в течение 5…7 сут. Плинтусы в помещениях с бетонными, мозаичными и цементно-песчаными полами вытягивают шаблоном из того же раствора, что и верхнее покрытие.

Устройство покрытий по грунтовому основанию. Первоначально на грунт укладывают щебень, укатывают катком и проливают жидким раствором, получая «тощий» бетон. Затем укладывают бетонную смесь в подстилающий слой толщиной 10… 12 см полосами шириной 3…4 м. Полосы ограничивают маячными досками, бетонирование ведут через полосу, промежутки заполняют бетонной смесью через сутки.

Существует два решения устройства гидроизоляционного слоя, зависящих от гидростатического напора воды. В первом случае, при незначительном гидростатическом напоре или при его отсутствии по бетонному основанию устраивают холодную грунтовку из битума, разведенного в растворителе, при втором — гидроизоляцию из рулонных материалов. Верхнее защитное и несущее покрытие выполняют в виде цементной стяжки или слоя асфальтобетона.

Устройство мозаичных покрытий производят в той же последовательности, что и цементно-песчаных. В качестве вяжущих материалов для таких покрытий иногда применяют декоративные, цветные сорта цемента. Особенностью и сложностью мозаичных покрытий является необходимость применения специальных жилок из цветного металла или другого материала. Жилки уменьшают возможность образования трещин и повышают декоративность поверхности (рис. 13.1). При устройстве мозаичного многоцветного покрытия с жилками маячные и распределительные рейки не укладывают. Жилки вырезают шириной, равной толщине покрытия. Уплотнение мозаичного покрытия производят с большой осторожностью, чтобы не нарушить

Рис. 13.1. Мозаичное покрытие пола с прожилками: , 1-подстилающее основание; 2-мозаичное покрытие; 3- жилки; 4- стяжка | рисунка. После окончательного твердения раствора покрытие шлифуют до обнажения зерен наполнителя, а царапины и поры шпатлюют цементными пастами. Зданиям и сооружениям промышлен-ного назначения, исходя из специфики производства, зачастую требуются особые конструкции монолитного пола. При устройстве щелочестойких бетонных и цементно-песчаных покрытий в качестве вяжущих применяют портландцемент и шлакопортландцемент, в качестве обязательной добавки используют |

трехкальцевый алюминат в количестве до 5% от массы цемента. Для взрывоопасных производств необходимы безыскровые бетонные и цементно-песчаные покрытия. В качестве наполнителей для таких покрытий используют крупный и мелкий наполнитель, приготовленные из известняка, мрамора и других каменных материалов, не образующих искр при ударе об них различных предметов.

Для изготовления кислотостойкого пола нашли применение жидкое стекло и кремнефтористый натрий. Наполнители, песок и щебень используют только с высокой кислотостойкостью, в частности щебень из диабаза, гранита и подобных естественных материалов. В покрытиях из жароупорного бетона заполнители (песок и щебень) готовят путем измельчения шамотных и магнезитовых материалов с высокой огнестойкостью.

Металлоцементные покрытия применяют в производствах, где предусмотрено движение по цеху транспорта на гусеничном ходу или тележек на металлических колесах. Для таких покрытий состава 1:1 (цемент: стальная стружка) готовят смесь обычно на стружке из легированной стали, которая легче поддается дроблению. Покрытие должно быть двухслойным. Нижний слой из цементно-песчаного раствора состава 1:2 (цемент: песок) укладывают толщиной 15…20 мм, уплотняют и разравнивают, но не заглаживают. До начала схватывания цемента на эту прослойку наносят слой металлоцементной стяжки, который уплотняют и заглаживают.

Асфальтобетонные покрытия используют в производствах, где имеется постоянное движение людей и транспорта (на резиновых шинах), кроме того, покрытие должно быть изолировано от влажного основания. Покрытие выполняют на горячей смеси, состоящей из битума, песка и минеральных наполнителей. Хорошо перемешанную смесь при температуре 160… 180°С укладывают полосами шириной 1,5…2 м по маячным рейкам с разравниванием и уплотнением виброкатками.

Ксилолитовые покрытия нашли применение в тех производствах, где требуются теплые, непылящие и безыскровые полы. Смесь для устройства ксилолитового пола готовят из каустического магнезита и древесных опилок на водном растворе хлористого магния. Раствор ксилолита укладывают в покрытие в два слоя, для подкрашивания в нужный цвет в раствор для верхнего слоя добавляют пигмент. Древесные опилки заготавливают только из хвойных пород дерева, крупность опилок для подстилающего слоя до 5 мм, для основного — не более 2,5 мм. Смесь для ксилолитовых покрытий готовят в зоне производства работ, так как она активна в пределах 1…2 ч. Смесь укладывают полосами до 2 м по рейкам с разравниванием и уплотнением. К укладке верхнего слоя необходимо приступать сразу после затвердевания нижнего с обязательным заглаживанием поверхности металлическими гладилками. Готовую поверхность шлифуют, сверху наносят защитный слой из мастики.

Полимерцементобетонные покрытия используют в помещениях с повышенными требованиями по чистоте и беспыльности помещения, но с учетом интенсивного движения людей и автокаров. Смесь для такого покрытия готовят на комплексном вяжущем — портландцементе и пластифицированной поливинилацетатной дисперсии. Основание покрытия грунтуют водным раствором поливинилацетатной дисперсии состава 1:6. Укладывают готовую смесь полосами с обязательным уплотнением виброрейками, по окончании уплотнения производят выравнивание и заглаживание металлическими гладилками. Через 2…3 ч после укладки полимерцементобетонное покрытие укрывают мешковиной или опилками и увлажняют в течение первых 3 сут твердения. Окончательную шлифовку покрытия производят шлифовальными машинами, когда уже набрана прочность, при которой не будет из покрытия выкрашиваться заполнитель. Сверху готовое покрытие натирают мастиками.