Холодная и горячая мастика

По технологии приготовления битумные растворы подразделяются на холодные и горячие. Холодные составы представляют собой классический раствор битума в летучих органических растворителях (технических спиртах, керосине или бензине). За счет высокой текучести холодные составы имеют высокую проникающую способность и быстро застывают по мере испарения летучего компонента.

По технологии приготовления битумные растворы подразделяются на холодные и горячие. Холодные составы представляют собой классический раствор битума в летучих органических растворителях (технических спиртах, керосине или бензине). За счет высокой текучести холодные составы имеют высокую проникающую способность и быстро застывают по мере испарения летучего компонента.

Горячие растворы (расплавы) получают при сильном разогреве битумного состава. Для этой цели как правило используется открытый огонь. Типичный представитель битумных составов, применяющихся в расплавленном состоянии – кровельная мастика. Ее используют в качестве гидроизоляционной обмазки для защиты различных конструктивных элементов и для крепления битумных кровельных материалов при организации или ремонте кровель.

Перед применением горячего состава его разогревают. При температуре около 180 градусов состав приобретает достаточно высокую текучесть и хорошую адгезивность, легко наносится на базовую поверхность и распределяется по ней.

Большинство недостатков применения горячей мастики связано с необходимостью ее разогрева. Чтобы подготовить рабочий состав, понадобится дополнительное оборудование, время и топливо, тщательное соблюдение мер противопожарной безопасности. Работы на открытом воздухе сильно осложняются в холодное время года.

При соприкосновении с холодным основанием раствор быстро остывает и его сцепление с поверхностью ухудшается. При этом страдает качество гидроизоляционного слоя или крепления кровельных материалов.

Надежная и неприхотливая холодная мастика

Технология применения холодной мастики не требует применения высокой температуры непосредственно перед нанесением. Она доставляется на строительную площадку в готовом виде и успешно используется в любое время года, независимо от температуры воздуха.

Для изготовления холодной мастики в разогретый битум добавляют органический растворитель. Выбор растворителя зависит от назначения состава. Это может быть керосин, бензин, спирты. На практике чаще всего используют соляровое масло.

Вместе с подогретым растворителем в расплав битума вводят наполнитель, чаще всего для этого применяются асбест и известь. Полученный состав можно использовать сразу или хранить в плотно закрытых емкостях. Это условие является обязательным, в противном случае летучий компонент раствора испарится и состав загустеет.

Холодное против горячего?

Для проверки технологических свойств холодной битумной мастики применяется тест на склеивание. Два слоя рубероида склеивают с помощью испытуемого состава и через сутки оценивают качество соединения. Холодная мастика не должна менять эластичность и гибкость склеиваемого материала, качественный состав должен равномерно распределяться по основе. Теплостойкость клеевого соединения оценивается в сравнении с соединениями, полученными горячим способом.

Свойства холодных битумных составов во многом зависят от растворителя и качественного соотношения компонентов. Поэтому горячая мастика служит образцом для сравнения. Производители экспериментируют с составом, стремясь получить простой в применении материал, подходящий для работы в широком диапазоне температур.

При низкой температуре составы на основе солярового масла загустевает, а это обстоятельство затрудняет применение холодной мастики. Для работы при низкой температуре используются составы на основе других растворителей. Холодные мастики проще в применении, чем горячие составы, используются для обустройства рулонных кровель и изолирующих слоев. Битумные составы при высокой температуре размягчаются, поэтому их применение качестве антикоррозионного и электроизоляционного покрытия не рекомендуется.

Мастика битумная горячая Все виды и варианты применения по РФ и СНГ

Мастика битумная горячая применяются для быстрого и надежного приклеивания теплоизоляционны

Жидкое агрегатное состояние позволяет полноценно заполнять материалом все щели и неровности на поверхности со сложной геометрией, получая при этом сплошную герметичную пленку, которая повторяет архитектуру поверхности.

Основной компонент материала – природный битум, к которому для улучшения свойств под определенные технические требования добавлены минеральные или органические полимерные наполнители. Обычно используется мел, асбестовая пыль, волокна минваты, тальк, доломит, кирпич, кварц, угольная пыль.

Наполнители добавляют для того, чтобы повысить твердость, теплостойкость покрытия. Они сохраняют эластичность застывшего материала при низких температурах. За счет добавок снижают количество используемого в смеси битумного компонента, что снижает себестоимость смеси. Битумы разводятся органическими растворителями – ацетон, соляровое масло, керосин, а с водой образуют мелкодисперсные эмульсии. Выпускают мастику в твердом виде в виде брикетов, взвесей и растворов:

Мастика битумная горячая, поступающая в продажу в твердом виде. Для расплавления до жидкого состояния она разогревается перед началом работ. Для получения жидкой массы твердые брикеты необходимо разогреть до 1600C.

По назначению:

- Клеящие, используемые для приклеивания различных рулонных материалов;

- Изоляционные, для использования как самостоятельного изоляционного материала;

- Антикоррозийные;

- Для обустройства пароизоляции.

Общие технические характеристики мастики горячей

Горячая битумная мастика проникает в неровности поверхности, имеет водоотталкивающи

Важные эксплуатационные свойства разных марок определяются по параметрам, которые производитель указывает на упаковке:

— Данные о температуре размягчения узнают из маркировки. Она колеблется от 55°С (например, МБК-Г-55) до 100°С (например, МБК-Г-100).

— Максимальная глубина проникания иглы сечением 0,1 мм под грузом массой 100 г при температуре покрытия 25°C – 40мм.

— Растяжимость (дуктильность), то есть вытянутая из материала нить до момента разрыва имеет длину 70 см.

— Сила сцепления с бетонной, цементной поверхностью – 0,7 МПа.

— Сила сцепления с поверхностью стали – 1,2 МПа.

— Соответствует нормам гибкости. При наматывании на цилиндрический стержень сечением 10 мм трещины отсутствуют.

— Поглощение влаги на протяжении суток не превышает 0,2 % от массы.

— При испытаниях под постоянным давлением воды в 0,03 МПа влагу не пропускает.

— Устойчивость к воздействию слабых (3%) соляных и щелочных растворов.

— Допустимая температура для получения качественного покрытия – не ниже -10°С.

— Средняя плотность отвердевшей смеси – 1,15кг/дм3.

— Расход материала для заполнения шва 6х3см составляет в среднем 2,5 кг/п. м.

Срок хранения – 24 месяц

Горячие битумные мастики: особенности нанесения

Мастика, относящаяся к серии МБК-Г, что расшифровывается как «мастика битумная кровельная горячая» считается продуктом эконом-класса. Ее состав включает окисленный битум и несколько минеральных наполнителей и придает готовому продукту не только высочайшую проникающую способность, но и отличные водооталкивающие свойства. Горячие мастики изготавливают и реализуют в брикетах, которые упаковывают в специализированн

Последовательнос

Рабочую поверхность очищают от загрязнений;

Мастику необходимо подогреть до температуры 150-190 градусов;

Затем ее наносят на поверхность, используя валик или кисть;

Нанесенный материал разравнивают с помощью гребка.

Таким образом, использование горячей битумной мастики способствует надежности, целостности и длительному эксплуатационном

Мастика битумная кровельная горячая, латексная, резиновая, холодная: ГОСТ, характеристики

Выполнение плоской кровли можно осуществить без использования рулонных материалов, применяя для этого различные мастики, такие как мастика битумная кровельная горячая – гост это допускает. В данной статье будут рассмотрены основные виды кровельных мастик и способы их применения.

Выполнение плоской кровли можно осуществить без использования рулонных материалов, применяя для этого различные мастики, такие как мастика битумная кровельная горячая – гост это допускает. В данной статье будут рассмотрены основные виды кровельных мастик и способы их применения.

Мастика кровельная битумная представляет собой искусственно приготовленную смесь вяжущих органических веществ и различных минеральных добавок и наполнителей.

Если рассматривать физические характеристики — мастика кровельная битумная горячая является гидроизоляционным пластичным материалом в виде дисперсной системы с частицами минерального наполнителя разных размеров.

Классификация гидроизоляционных и кровельных мастик

Различают следующие разновидности мастик в соответствии с видом вяжущего вещества: дегтевые, битумные, битумно-полимерные и резинобитумные.

Наполнителем для такого материала, как битумная мастика для кровли, могут быть:

- Асбест и пыль асбеста;

- Минеральная коротковолокнистая вата;

- Тонколистовые пылевидные порошки из известняка, кварца, кирпича и т.д.;

- Зола комбинированная или образующаяся в результате пылеугольного сжигания минерального топлива.

Наполнители используются для улучшения следующих характеристик, которыми должна обладать мастика битумная кровельная холодная:

- Плотность;

- Твердость;

- Снижение хрупкости под воздействием низких температур;

- Снижение удельного расхода вяжущего вещества.

Кроме того, волокнистые наполнители позволяют армировать материал, повышая его устойчивость к изгибу.

Битумная мастика кровельная может быть отверждаемой и неотверждаемой по методу своего отверждения.

Кроме того, кровельные мастики различают по типу разбавителя:

- Мастика битумная кровельная, содержащая воду;

- Мастика, содержащая органические растворители;

- Мастика с содержанием органических жидких веществ.

На воздухе все виды мастик в течение часа затвердевают, образуя эластичную гладкую поверхность, обладающей устойчивостью к различным атмосферным воздействиям. К положительным характеристикам кровельных мастик можно отнести водостойкость, хорошую клеящую способность и, в ряде случаев, биостойкость.

Существуют также определенные требования, которым должна соответствовать мастика битумная кровельная – ГОСТ и прочие нормативные документы регламентируют следующие нормы и требования:

- Структура мастик должна быть однородной, в ней не должны присутствовать частицы наполнителя и пропитка вяжущими веществами;

- Кровельные мастики должны удобно наноситься, не выделяя при этом вредные вещества в окружающую среду в количествах, превышающих допустимые;

- Теплостойкость мастик должна составлять не менее 70 градусов;

- Битумная мастика кровельная горячая или холодная должна обладать водонепроницаемостью и биостойкостью;

- Склеивание рулонных материалов мастиками должно быть достаточно прочным.

Кроме того, согласно ГОСТ, кровельные мастики должны обладать достаточным сроком службы и стабильными физическими и механическими параметрами при эксплуатации в заявленном температурном диапазоне.

Процедура нанесения мастик на поверхности, подвергаемые изоляции, производится в несколько этапов:

- Поверхность покрывают разжиженной эмульсионной битумной пастой в качестве грунтовки;

- Покрывают поверхность основными слоями эмульсионных битумных мастик, при этом количество слоев выбирается в зависимости от угла наклона кровли;

- Поверх армирующих мастик дополнительно наносится слой мастики, усиливающий мастичный ковер в тех местах, где наиболее часто скапливается влага;

- Наносят слой защиты, для которого используется облицовка, крупнозернистый песок, гравий или окрашивание поверхности.

Состав и характеристики битумных мастик

Нанесение битумной мастики на кровлю

Нанесение битумной мастики на кровлюПри изготовлении битумных мастик в качестве вяжущих веществ используются искусственные битумы, для получения которых перерабатывается нефть и ее смолистые остатки. Нефтяные битумы представляют собой вещества черного или темно-бурого цвета, вязкость которых меняется при нагревании.

По степени вязкости в строительстве применяются следующие разновидности нефтяных битумов:

- При изготовлении материалов для кровельных и строительных работ, таких как рулонные материалы, битумные лаки и мастики, применяются полутвердые и твердые нефтяные битумы;

- Жидкие нефтяные битумы используются для пропитывания кровельных рулонных материалов.

Прежде, чем использовать битум, следует грамотно выбрать его марку, которая устанавливается в соответствии с его основными свойствами, такими как:

- Вязкость;

- Растяжимость;

- Температура размягчения;

- Температура вспышки.

Битумные мастики состоят из наполнителя, растворителя и различных добавок. Основным отличием полимерных, битумных и битумно-полимерных мастик для крыши от рулонных материалов является то, что мастики формируют на поверхности крыши покрытие в виде пленки или мембраны, обладающее теми же свойствами.

Кроме того, различные виды мастик, например — мастика битумно-латексная кровельная, могут применяться в качестве клеящего состава при укладке рулонных кровельных материалов как в процессе возведения новой крыши, так и во время ремонта старой, независимо от типа кровельной конструкции.

Важно также, что битумные мастики могут быть окрашены в любой необходимый цвет путем добавления красителей как в процессе производства, так и непосредственно в процессе нанесения их на кровлю.

Мастика кровельная битумно-латексная может быть окрашена в наиболее подходящий под общий стиль дома цвет. Для этого используются безводные красители, содержание пигмента в которых должно быть как можно более высоким.

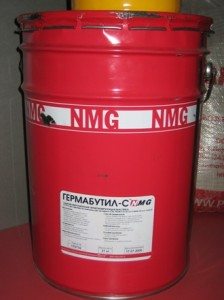

Емкость с однокомпонентной мастикой

Емкость с однокомпонентной мастикойНаиболее часто современные мастики можно использовать, не выполняя их предварительного разогревания (мастика битумная кровельная холодная).

В зависимости от состава различают два основных типа битумных мастик:

- Однокомпонентные мастики, основанные на растворителях, представляют собой готовый к использованию продукт, отвердевание которого происходит в процессе улетучивания из смеси растворителя. Данные мастики поставляются в герметичных емкостях, препятствующих преждевременному отвердеванию материала, а их срок хранения довольно ограничен и составляет обычно не более трех месяцев, за исключением мастики из полиуретана, для отвердевания которой требуются содержащиеся в воздухе водяные поры. Благодаря отсутствию растворителя отверждение (полимеризация) полиуретановой мастики не сопровождается усадкой, а срок ее хранения в герметичной емкости составляет 12 месяцев.

- Двухкомпонентные мастики поставляются в форме двух малоактивных химически составов, срок хранения которых по отдельности составляет свыше 12 месяцев, что является существенным преимуществом, позволяющим заранее запасти материал для выполнения кровельных работ.

Полезно: несмотря на то, что однокомпонентные мастики обладают значительно более коротким сроком хранения, современные составы сохраняют надлежащее качество также в течение довольно длительного периода, составляющего не менее 12 месяцев.

Двухкомпонентная мастика

Двухкомпонентная мастикаЭксплуатационные характеристики кровли, для покрытия которой использовалась битумная кровельная мастика, во многом зависят от того, насколько правильно были выполнены работы по приготовлению непосредственно мастики на месте строительства, а также – от качества ее нанесения на основание.

В данном случае определенное преимущество имеют однокомпонентные мастики, поскольку они уже готовы к употреблению и могут использоваться для покрытия сразу же после открытия емкости.

В случае, если используется двухкомпонентная мастика битумно-резиновая кровельная, приходится сначала заниматься приготовлением смеси, и только потом приступать к ее нанесению на покрываемую поверхность, что требует значительно более тщательного соблюдения технологии.

При этом использование двухкомпонентной мастики также имеет свои плюсы: в процессе ее приготовления состав и свойства полученного в итоге материала могут варьироваться в зависимости от конкретной ситуации.

Различные свойства двухкомпонентной мастики, такие как твердость, цвет, вязкость и т.д. можно изменить в процессе приготовления путем введения специальных добавок в отличие от однокомпонентных мастик, изменить свойства которых можно только путем замены типа или марки используемой мастики.

Прочность покрытых мастикой кровель может быть дополнительно повышена при помощи армирования стеклосеткой или стеклохолстом:

- Стеклосетка представляет собой сеть, сотканную из стеклонитей высокой прочности. Для армирования применяются стеклосетки с различными значениями толщины нитей и размеров ячеек сети;

- Стеклохолст является изготовленным из расположенных произвольно стекловолокон полотнищем.

Для обоих материалов характерна высокая механическая прочность, что и сделало их столь популярными при изготовлении армирующих прокладок.

Важно: при армировании не только повышается прочность, но и снижается эластичность покрытия из мастики, поэтому следует выбирать наиболее оптимальный для конкретной кровли вариант. Кроме того, армировать следует только отдельные узлы, чаще всего это сопряжения и примыкания.

Также довольно важной положительной характеристикой таких материалов для кровли, как мастика битумная горячая кровельная, является то, что в полученном в результате кровельном ковре отсутствуют различные стыки и швы.

Нанесение мастики

Нанесение битумных мастик

Нанесение битумных мастикКровельная битумная мастика может наноситься как механическим способом при помощи воздушного распылителя, так и ручным – с использованием валиков или кистей.

Оба метода нанесения являются достаточно технологичными и позволяют выполнять работы по покрытию кровли довольно быстро и просто независимо от конфигурации и углов уклона крыши. Особенно ярко это проявляется при возведении кровель, обладающих множеством таких элементов, как различные узлы и примыкания.

Для покрытия рулонными материалами труб, шахт, несущих конструкций и т.д. на крышу приходится тратить время на кройку кусков материала довольно сложных форм, тогда как мастики накладываются на них точно так же, как на обычную ровную поверхность.

Мастики могут применяться для покрытия практически любого вида кровли:

- Мастичной;

- Рулонной;

- Металлической;

- Асбоцементной;

- Бетонной и т.д.

При выполнении ремонта с помощью мастики удаление старого покрытия не требуется, кроме крыш с большим количеством слоев рубероида. Кроме того, для образования слоя изоляции при помощи данного материала достаточно одного рабочего цикла.

Основным недостатком, которым обладает мастичное покрытие, является трудность получения требуемой толщины пленки изоляции, что особенно заметно при значительных углах уклона и на неровных поверхностях.

В связи с этим возрастает стоимость покрытия, поскольку поверхность следует либо тщательно подготавливать, либо увеличивать затраты материала.

Тем не менее, современные мастики позволяют наносить качественной покрытие требуемой толщины, а расход материала для крыши может быть снижен за счет нанесения двух слоев мастики, цвета которых контрастируют между собой. При этом второй слой следует наносить так, чтобы через него не просвечивал первый слой покрытия.

Использование битумных мастик при покрытии кровли позволяет существенно упростить и ускорить работу и придать крыше тот внешний облик, какой был задуман при ее проектировании. Самое главное – правильно подобрать и нанести мастику и она прослужит долго и надежно.

Мастика на битумной основе — bitumen.globecore.ru

Мастика на битумной основе представляет собой смеси вяжущих материалов с пылевидными, волокнистыми и комбинированными (смесь пылевидных и волокнистых) наполнителями. Вяжущими материалами в мастиках служат нефтяные битумы, различные дегтевые вяжущие, смеси битумов с дегтевыми вяжущими и синтетическими материалами — смолами, латексами и другими модифицирующими добавками. Пылевидными наполнителями мастик являются порошки известняка, доломита, мела, талька, золы минеральных видов топлива, цемента и т. п., а волокнистыми — асбест VII—VIII сорта, коротковолокнистая вата

Горячие и холодные мастики

Для создания гидроизоляционных покрытий и кровель в зависимости от температуры подогрева при производстве работ применяют горячие и холодные мастики.

Горячие мастики применяют с предварительным подогревом до температуры 180°С (битумные и битумно-резиновые) и 130°С (дегтевые и гудрокамовые). Допускается превышение указанных температур на 10—15° в зимнее время.

Холодные мастики применяют без подогрева при температуре окружающего воздуха до +5°С. При подогреве до 60—70 “С они могут применяться и при более низких температурах.

Разделение по области применения

По преимущественной области применения мастики на основе битумных и дегтевых вяжущих и их модификаций подразделяют на кровельные, кровельно-гидроизоляционные и гидроизоляционные.

Горячие кровельные мастики предназначены для приклеивания рулонных материалов при создании многослойных кровельных покрытий, гидроизоляции и мастичных кровель, армированных волокнистыми стекломатериалами.

Холодные кровельные мастики на разбавленном вяжущем и эмульсии используют также для приклеивания рулонных материалов и устройства защитных покрытий, гидроизоляции и пароизоляции.

Кровельно-гидроизоляционные горячие мастики применяют в качестве приклеивающих мастик, а также для создания безрулонных кровель и гидроизоляции.

Горячие и холодные гидроизоляционные мастики и растворы применяют для окрасочной, литой и штукатурной гидроизоляции и заполнения деформационных швов.

Технические свойства горячих мастик

В зависимости от вида вяжущего и наполнителя применяют битумные, дегтевые, гудрокамовые и битумно-резиновые горячие мастики.

Технические свойства кровельных и кровельно-гидроизоляционных мастик на различных вяжущих приведены в табл. 37, и, кроме того, горячие кровельные и кровельно-гидроизоляционные мастики должны удовлетворять следующим требованиям:

- быть твердыми при температуре 18±2°С, однородными без видимых посторонних включений и примесей, не иметь видимых частиц наполнителей, не покрытых вяжущими;

- при рабочих температурах легко наноситься щеткой или скребком по ровной поверхности слоем 2 мм и свободно растекаться слоем такой же толщины при подаче мастик насосом; иметь- требуемую склеивающую способность.

Составы горячих мастик и растворов

Горячие мастики приготовляют, как правило, централизованно и поставляют потребителю в твердом состоянии. Кровельные и некоторые виды кровельно-гидроизоляционных и гидроизоляционных мастик и растворов могут приготовляться на месте производства строительных работ в условиях специализированных цехов (предприятий).

Наименование и содержание компонентов, входящих в состав битумно-резиновых кровельных и кровельно-изоляционных мастик различных марок, приведены в табл. 41.

Изготовление

При изготовлении битумных мастик первоначально в котел загружают более легкоплавкий кровельный битум БНК-2, который обезвоживают при температуре 105—110 “С. Затем загружают битум БНК-5 и при постоянной работе лопастной мешалки температуру битумного сплава доводят до 160—180 СС. Для предотвращения вспенивания битумного вяжущего в процессе варки мастики в него вводят пепогаситель марки ПМС-200 (полиметилсилоксановая жидкость) — 2—3 капли на котел. При этом время приготовления битумного вяжущего уменьшается в 2—3 раза.

После получения сплава БНК-5 и БНК-2 требуемой температуры размягчения его доводят до температуры 160—180 СС и далее, при работающей мешалке, засыпают наполнитель порциями — Уз—lU от расчетного количества. Наполнитель засыпают через сито с ячейками 4X4 мм, установленное над загрузочным люком котла.

После загрузки последней порция наполнителя продолжают варку битумной мастики при температуре 180 °С и работающей мешалке до получения однородной смеси битумного сплава и наполнителя и полного оседания пепы.

При варке кровельной и кровельно-изоляционной битумно-резиновых мастик после приготовления сплава битумов БПК-2 и БНК-5, имеющего температуру размягчения, указанную в табл. 42, и доведения температуры этого сплава до 200—210 °С в котел или смеситель вводят резиновую крошку, подогретую до 65—70 °С. Ее вводят через сито с ячейками 2- 3 мм, устанавливаемое над загрузочным люком

Битумпо-резиновый состав готовят при температуре 200—220 “С в течение 40—45 мин при обязательной работе лопастной мешалки и Шестеренчатого насоса, рециркулирующего битумно-резиновый состав и придающего ему большую однородность. В приготовляемый таким образом состав через сито с ячейками 2—3 мм вводят подсушенный асбестовый наполнитель и ведут перемешивание и рециркуляцию в течение 10—20 мин до получения однородной смеси и осе-Дания пены.

Битумно-резиновые мастики гидроизоляционные (изол) готовят аналогично. Компоненты смешивают при 180—200 °С (в полевых ус-‘ ловиях) и при 200—230 °С (в заводских условиях). Общее время варки этой мастики 90—240 мин. Пластификатор (зеленое масло) вводят в мастику перед окончанием ее варки и далее перемешивают всю мас-СУ до однородного состояния.

Приготовление мастик БМГ-1, БМГ-2 аналогично приготовлению битумных, а БРГ-4 — битумно-резиновых мастик.

Технология изготовления мастики БПМ аналогична приготовлению битумных мастик. В обезвоженный битум вводят мастику УМС-50 небольшими порциями (200—300 г) при непрерывном перемешивании, и далее, после растворения УМС-50 в битуме, вводят наполнители и перемешивают в течение 30—40 мин при 160—180 °С.

Запрещается нагревать битумные мастики выше 180°С и битумно-резиновые смеси выше 230 °С. Если мастики до использования должны храниться в застывшем состоянии, то в процессе остывания -их необходимо перемешивать до достижения температуры 90— 100 °С, а затем прекратить. При разогревании остывших мастик их перемешивание следует начинать при температуре 100—120 “С, а при достижении 180—200 °С мастики считаются готовыми к употреблению.

Дегтевые мастики готовят также в варочных котлах с огневым или электрическим обогревом, оборудованных мешалками (30— 40 об/мин). В котел загружают антраценовое масло и часть пека. После обезвоживания при 105—110сС загружают остальную часть пека и при постоянной работе мешалки доводят температуру сплава до 140—150 °С.

Для получения дегтевого вяжущего с заданной температурой размягчения (см. табл. 41) оптимальное соотношение пека и антраценового масла определяют лабораторным путем. Так, например, при использовании пека с температурой размягчения 65—70 °С, для получения дегтевого вяжущего с. температурой размягчения 45 °С соотношение пека и масла составит примерно 1 : (0,2—0,25).

При достижении температуры 140—150 °С в сплав порциями (7з—’А расчетного количества) (см. табл. 41) вводят наполнитель через сито с ячейками 4X4 мм. Если при этом наблюдается интенсивный подъем пены, введение наполнителя прекращают до оседания ‘ пены, а затем возобновляют. После загрузки наполнителя варку мае- , тики продолжают при 140—150°С при постоянной работе мешалки до получения однородной смеси и полного оседания пены.

Запрещается нагревать дегтевые мастики выше 180°С. При хранении мастики в застывшем состоянии ее необходимо перемешивать до достижения температуры 75—80 °С, а затем перемешивание прекратить. При разогревании твердой дегтевой мастики перемешивание начинают при температуре 80—90 °С, а при достижении 150—160 °С мастика считается готовой к употреблению.

Горячие асфальтовые гидроизоляционные мастики приготовляют непосредственно на месте производства работ. Поэтому сведения о их приготовлении приведены в разделе III.

Технические свойства холодных мастик

В зависимости от вида вяжущего различают холодные мастики битумные, гудрокамовые и битумные, модифицированные синтетическими вяжущими (этиноль, латекс, наирит). По области применения холодные мастики могут быть кровельными, кровельно-гидроизоляционными и гидроизоляционными. Они могут быть приготовлены иа разбавленном вяжущем или на битумных пастах и эмульсиях.

Технические требования к битумно-полимерным гидроизоляцией- . ным мастикам на основе разжиженных битумов, названных в ведомственных технических условиях битумно-наиритовои композицией (БНЮ и эластимом РБЛ, приведены в табл. 46.

Технические требования к холодным асфальтовым (битумным) мастикам на битумных пастах (см. § 2 настоящей главы) приведены в табл 47

Составы холодных мастик

Холодные мастики приготовляют, как правило, в специализированных цехах или. предприятиях и поставляют на место производства работ в закрытой таре.

Битумные кровельные мастика в зависимости от вида разбавителя подразделяют на марки:

- МБХ-Х (растворитель — соляровое масло или керосин)

- БК-Х [растворитель — кукерсольный лак (ТУ ЭССР 9548—60)]

- БЛК-Х (растворитель — кукерсольный лак и добавка латекс)

Соотношения составляющих для приготовления холодных битумных кровельных мастик приведены в табл. 48, 49.

Этиноль-битумная мастика кровельная и гидроизоляционная состоит из лака этиноль (ТУ 966-3465-57), стабилизированного дре-весносмоляным антиокислителем (ГОСТ 6615—63), битума марки БН-TV или смеси битумов БН-Ш и БН-V в соотношении 1 : 1-т-1,5 в зависимости от назначения мастики, пылевидного наполнителя влажностью менее 3% (молотой пемзы, туфа, шлака, мела, золы ТЭЦ, известняковой муки, цемента низких марок и др.) и волокнистого наполнителя — асбеста VH сорта влажностью не более 5%.

Состав мастики подбирают в лаборатории с учетом конкретного назначения и способа нанесения.

Для устройства гидроизоляции, пароизоляции и мягких кровель рекомендуется следующий состав (% по массе): лак этиноль 30— 40, асбест VII сорта 3—5, битум БН-IV 15—20, пылевидный наполнитель 52—35.

Битумно-латекспые эмульсии кровельные представляют собой смесь битумной эмульсии, приготовленной на эмульгаторе асидол-мылонафте, едком натре и жидком стекле (табл. 35), латексов следующих видов: дивинилстирольных — СКС-30 ШХП, СКС-ЗОП (ГОСТ 10265—62), СКС-30 (ВТУ МХП ЛУ 49-56), СКС-30 ШР (ГОСТ 11808—66), СКС-50 ГП (ГОСТ 14053—68), СКС-50 ГПС (ВТУ 219— 59), СКС-65 ГП (ГОСТ 10564—63), хлоропренового марок Л-4 (ТУ 107-03-01-62), Л-7 (ВТУ ЛУ 109-61) и коагулятора — растворенного хлористого кальция концентрацией 5%. Коагулятор вводят в смесь битумной эмульсии и латекса в процессе производства работ.

Приготовление холодных мастик

Включает в себя операции получения и разогрева сплавов вяжущих или отдельных видов вяжущих и введения в них растворителей, наполнителей и других компонентов.

Сплавы битума и их разогрев ведут аналогично получению горячих битумных мастик. Порядок введения в них растворителей и наполнителей определяется видом мастики.

Технологический процесс приготовления битумных кровельных мастик включает в себя разогрев сплава битума до температуры 160—170 °С и введением в котел со сплавом смеси наполнителей с соляровым маслом или керосином небольшими порциями при постоянном перемешивании. Перемешивание продолжают до полного прекращения вспенивания и получения однородной массы.

При получении битумно-кукерсольных мастик смесь кукерсольного лака с наполнителями вводят в расплав битума при температуре сплава ПО—120°С. В приготовлении битумно-латексно-кукер-сольных мастик последней операцией является введение латекса в смесь сплава битума, лака и наполнителей при охлаждении их до 50—70 “С. После введения латекса мастику перемешивают до получения однородной массы.

Этиноль-битумную мастику приготовляют, растворяя куски битума размером 100—150 мм в лаке этиноль. Растворение завершается через I сут при периодической работе смесителя 1—1,5 ч в смену. Далее этиноль-битумная смесь поступает в другой смеситель для соединения с пылевидным наполнителем и асбестом путем перемешивания в течение 15—20 мин до получения однородной массы.

При применении битумов различных марок низкомарочный битум вводят в смеситель, заполненный лаком, после того как введен и растворился высокомарочный битум.

Получение битумно-латексных кровельных эмульсий заключается в приготовлений битумной эмульсии (см. § 2 настоящей главы) и смешении ее с латексом (при температуре эмульсии не выше +40X). Смешение ведут в емкостях, оборудованных мешалками, компоненты дозируют по объему.

Раствор коагулятора готовят в металлических емкостях. Приготовление сводится к получению 5%-ного водного раствора хлористого кальция, плотность которого определяют ареометром (она должна составлять 1,04).

Во время приготовления битумно-латесксной эмульсии и раствора коагулятора не допускается попадание последнего в готовую эмульсию и ее составляющие.

Битумно-наиритовые сплавы и эластим РБЛ готовят в соответствии с РСИ 154-69 Госстроя УССР в специальных цехах.

Приготовление БНК включает два технологических цикла:

- приготовление наиритового клея: весовая дозировка твердых составляющих паиритового клея, их вальцевание иа валках с вертикальными вальцами в течение 40 мин, растворение полученной наири-товой массы в толуоле (в смесителе СМ-400ТТ в течение 6 ч), фильтрация образующегося раствора панритового клея*;

- смешивание расплавленного битума при температуре не выше 85 °С с наиритовым клеем и толуолом в течение 2 ч в смесителе СМ-400ТТ. Наиритовый клей вводят в битум при постоянном перемешивании.

Мастику БКС приготовляют путем обезвоживания битума и смешивания его при температуре 80 °С с соляровым маслом. Далее смесь разогревают до 180 °С и в нее -1ерез загрузочное отверстие котла небольшими порциями вводят латекс. Каждую последнюю порцию латекса вводят после испарения воды от предыдущей. Температура смеси не должна превышать 160—170 °С. Рабочая температура ма-стпки составляет летом 30—70 °С, а зимой 90—100 °С.

Мастику изолит готовят, добавляя в затворитель цемент ВРЦ и тщательно перемешивая смесь в шпековом пневмосмесителе или вручную. Зятворитель приготовляют в битумоварочных котлах, вводя в битум разогретое до 150—160 °С зеленое масло. Далее смесь охлаждают до 70—80 “С и вводят в нее асидолмылонафт.

Холодная мастика изол может приготовляться в заводских условиях или на месте производства работ растворением горячей мастики. Приготовление холодной мастики на месте производства работ включает в себя разогрев горячей мастики изол или резиио-битумпых мастик в котел для приготовления мастик, подогрев растворителя до 50—60 °С и введение подогретого растворителя в горячую мастику небольшими порциями при постоянном перемешивании до получения однородного состава. Затем мастика охлаждается и разливается в тару или подается к месту производства работ.

Холодная мастика изол может приготовляться в заводских условиях или на месте производства работ растворением горячей мастики. Приготовление холодной мастики на месте производства работ включает в себя разогрев горячей мастики изол или резиио-битумпых мастик в котел для приготовления мастик, подогрев растворителя до 50—60 °С и введение подогретого растворителя в горячую мастику небольшими порциями при постоянном перемешивании до получения однородного состава. Затем мастика охлаждается и разливается в тару или подается к месту производства работ.

Перевозка, хранение и испытание мастик

Горячие кровельные и кровельно-гидроизоляционные мастики с заводов-изготовителей к месту производства работ перевозят в твердом состоянии в метках или в виде брусков (МБКТ-85 и МБК-Г-100). На строительные объекты, расположенные вблизи мест централизованного приготовления мастик, их транспортируют разогретыми до температуры 180 °С в специальных автомашинах, оборудованных мешалками.

Хранение мастик должно производиться раздельно по маркам в закрытом помещении, защищенными от увлажнения и воздействия солнечных ‘лучей. При отборе пробы для испытаний от каждой партии, размер которой обычно устанавливают соглашением сторон, выделяют 2% [по не менее двух упаковочных мест (мешков или брусков)].

От каждого упаковочного места из разных мест отбирают пробу не менее 1,5 кг. Все отобранные таким образом пробы сплавляют при температуре 120—130 °С и тщательно перемешивают. Полученный сплав делят на две части массой не менее 750 г каждая, одну из которых испытывают, а другую храпят в закрытой посуде в сухом помещении для контрольных испытаний.

Холодные кровельные битумные мастики перевозят в закрытой таре или котлах с крышкой, если они изготовляются непосредственно на месте производства строительных работ. Тара для хранения и транспортирования должна иметь усеченную форму и плотно закрываться крышкой. Наполнять тару допускается не более чем на 3U ее объема. Для контрольных испытаний отбирают одну пробу на каждую тонну мастики. Проба должна иметь массу 1 кг и отбираться от смешанных пяти проб, взятых из различных емкостей.

Этиполь-битумную холодную мастику перевозят и хранят в герметически закрытых металлических емкостях при температуре не выше 30 °С вдали от огня. Срок хранения мастики в закрытой таре без потери рабочей вязкости 7—8 месяцев. Для контрольных испытаний отбирают пробу мастики не менее 2 л. Перед взятием пробы мастику тщательно перемешивают и для каждого вида испытаний изготовляют 3—5 образцов.

Битумно-наиритовый сплав перевозят в закрытых бидонах объемом 50—100 л, к каждому из которых прикрепляют бирку с указанием наименования предприятия-поставщика и содержащейся композиции, номера и массы партии, даты изготовления.

БНК следует хранить в неотапливаемых складах или под навесом, защищенным от действия солнечных лучей. Срок хранения в герметически закрытой таре 3—4 месяца. В пределах участка производства гидроизоляционных работ БНК допускается перенозпть только Б заводской упаковке. При перевозке, хранении и применения в дело следует учитывать, что БНК относится к категории токсичных, взрывоопасных и огнеопасных материалов. Взрывоопасная концентрация паров толуола (растворителя БНК) в смеси с воздухом составляет 1 3—С,8°/о, а предельно допустимая концентрация в воздухе 0,05 мг/л.

Предприятие-поставщик обязано гарантировать соответствие качества БНК предъявляемым к нему требованиям. При контрольной проверке пробу отбирают из 5—6 мест данной партии в количестве 2,5—3 кг.

Кровельные и кровельно-изоляционные битумные и этиноль-битумные мастики испытывают с целью установления их соответствия предъявляемым им требованиям по темиературоустойчивости, гибкости и склеивающей способности.

Температуроустойчивость мастик оценивают температурой в L, при которой мастика, нанесенная слоен толщиной примерно 2 мм (из расчета 10 г) между двумя образцами беспокровных рулонных материалов размером 5Х’О см, не вытекает в течение а ч при хранении в термостате с уклоном 100% (угол 45°) при температуре, предусмотренной ГОСТом (см. табл. 38, 42, 46).

При испытании горячих битумных мастик их наносят между слоями пергамина, а при испытании горячих дегтевых и гудрокамовых — между слоями беспокровного толя. При испытании холодных мастик используют покровные материалы, очищенные от минеральной посыпки. Время затвердевания мастик до установки образцов в термостат должно соответствовать требованиям ГОСТа (см. табл. 47).

Битумно-наиритовый сплав (БНК) испытывают с учетом следующих особенностей. При определении температуроустойчивости мастику наносят на бетонные пластинки размером 15X6 см иа площади 5X5 см слоем 2 мм. Пластинки выдерживают вертикально в течение 7 ч при температуре 70° С. Покрытие не должно сползать.

При определении адгезии покрытие наносят на бетонные пластинки размером 50X30 мм на участках размером в плане 20X30 мм. Пластинки склеивают внахлестку, выдерживают 3 сут и испытывают на разрывной машине. Если разрыв образцов при сдвиге произойдет по слою битумно-наиритовой гидроизоляции и при этом ие будет наблюдаться отслаивания ее от поверхности, то адгезия гидроизоляции хорошая. Численное значение адгезии определяют отношением разрывного усилия к площади склеивания. Относительное удлинение определяют по ГОСТ 260—41.

Гибкость мастик оценивают путем изгибания по окружности стержня заданного диаметра при установленной ГОСТом температуре (см. табл. 38, 46) образца пергамина или толя беспокровного размером 5ХЮ см, покрытого горячей мастикой слоем толщиной около 2 мм (из расчета 10 г на образец).

Гибкость мастик оценивают путем изгибания по окружности стержня заданного диаметра при установленной ГОСТом температуре (см. табл. 38, 46) образца пергамина или толя беспокровного размером 5ХЮ см, покрытого горячей мастикой слоем толщиной около 2 мм (из расчета 10 г на образец).

При изгибании на слое мастики не должно возникать трещин. При испытании холодных мастик используют покровные материалы, очищенные от минеральной посыпки, а при испытании этииоль-битумной мастики — металлическую пластинку толщиной 0,2—0,3 мм.

Склеивающую способность горячих мастик оценивают, расщепляя два склеенных куска пергамина или беспокровного толя (расщепление должно происходить по материалу) или разрывая две склеенные полоски пергамина или беспокровного толя (разрыв должен происходить по материалу).

При оценке склеивающей способности путем расщепления склеивают образцы 10X5 см по площади 8X5 см, а при оценке путем разрывания — образцы 14X5 см по площади 6X5 см. После нанесения мастики склеиваемые образцы спрессовывают грузом массой 1 кг в течение 2 ч и охлаждают до температуры испытаний 18±2°С