Классификация композитных материалов и их особенности

Композиты представляют собой группу многокомпонентных материалов, в которых, в отличие от сплавов и компаундов, существует граница раздела. Композиционные материалы создаются с целью рационально сочетать характеристики компонентов и получать новый материал с заданными свойствами.

Классификация композитов

Они могут классифицироваться:

• по виду армирующего наполнителя — волокнистые (армирующим компонентом служат волокна), слоистые и наполненные. Армирующие элементы представляют собой волокна, нити, листы, порошки, гранулы и микросферы из органических, неорганических, металла или керамики,

• по виду наполнителя — хлопок, мел, опилки, углеродные и кевларовые волокна, полимеры и стекло,

• по виду связующего-матрицы: полиэфиры, фенолы, формальдегидные смолы, эпоксидные компаунды, силиконы, алкиды, меламиновые смолы, полиамиды, ацетали, полипропилен и пр. Связующие подразделяются на термопласты (полипропилен, полиамид, ацетали), которые обратимо размягчаются при высокой температуре и реактопласты (эпоксидные и фенолформальдегидные смолы), в которых при первичном нагреве происходят необратимые изменения структуры и поэтому при повторном нагреве они уже не размягчаются.

Особые свойства композиционных материалов

При переработке композитов необходимо учитывать, что они очень чувствительны к температуре и влажности. Наполнители гигроскопичны, поэтому перед переработкой необходимо зачастую их сушить до нормативных значений остаточной влажности.

Большинство композитных волокнистых материалов изотропны, то есть значения физико-механических характеристик в разных направлениях может отличаться в разы.

Современные композиты представляют многовариантные системы с заданными техническими параметрами. Чаще всего это слоистые композиты, в которых армирующим элементом является листовой материал (например бумага с пропиткой меламинофенольным связующим или углеродное (карбоновое) полотно с пропиткой эпоксидным компаундом) или прессованные волокна из стекла, углерода, полимеров или минералов, пропитанные смолой.

В итоге полученные характеристики композитов оказываются выше, чем у исходных материалов. К композиционным материалам можно отнести многослойные пластики, ламинированные плиты и наполненные пластики.

В последние годы армированные и наполненные пластики слились в класс композиционных материалов и грань между ними провести практически невозможно.

31.Понятие о композиционных материалах. Классификация композиционных материалов по типу упрочнителей. Понятие о матрице (основе) и армирующем элементе (упрочнителе).

Композиция должна представлять собой объемное сочетание хотя бы двух химически разнородных материалов с четкой границей раздела между этими компонентами и характеризоваться свойствами, которых не имеет ни один из ее компонентов в отдельности. Композицию получают путем введения в основной материал(матрицу) определенного количества другого материала для получения специальных свойств.

Размер частиц компонентов может колебаться от нескольких сотых микрона до нескольких миллиметров и даже больше. Как правило процесс получения композиционного материала технологически совмещен с процессом получения изделия. Физико-химические свойства композиционного материала могут меняться в широких пределах в зависимости от концентрации компонентов их геометрических параметров, ориентации, а также технологии изготовления.

Классификация композиционных материалов

Сравнительно пластичный компонент основы, непрерывный в объеме композиционного материала, называется матрицей. Более прочный, прерывистый компонент называется армирующим элементом. В зависимости от геометрии армирующего элемента и их взаимного расположения, свойства композиционного материала м/б изотропными и анизотропными.

Матрица связывает композицию в монолит, придает ей форму и служит для передачи внешних нагрузок армирующим элементам. Ведущую роль в упрочнении композиционного материала играют армирующие элементы, которые часто называют упрочнителями . Как правило это материалы с высокой прочностью и модулем упругости. По геометрии армирующего элемента композиционные материалы подразделяют на дискретно-упрочненные, волокнистые, слоистые.

Дискретно- упрочненные композиционные материалы (ДУКМ)

Вводят

мелкие, равномерно распределенные,

тугоплавкие частицы карбидов , оксидов,

нитридов, не взаимодействующих с матрицей

и не расплавляющиеся в ней вплоть до

,

, ,

, .

.

L-

Размер композита;  ,

, ,

, —

размеры армирующего элемента в трех

направлениях.

—

размеры армирующего элемента в трех

направлениях.

Чем

меньше частицы, наполнителя, чем меньше

расстояние между ними, тем прочнее

композиционные материалы. Основным,

несущим элементом является матрица.

Ансамбль дисперсных частиц наполнителя

упрочняет материал за счет сопротивления

движению дислокаций при нагружении,

что образует пластичную деформацию.

Эффект сопротивления движению дислокаций

создается вплоть до  матрицы, поэтому ДУКМ характеризуются

высокой жаропрочностью к сопротивлениям

ползучести, наиболее часто применяют

ДУКМ на Al,

Ni,

основе.

матрицы, поэтому ДУКМ характеризуются

высокой жаропрочностью к сопротивлениям

ползучести, наиболее часто применяют

ДУКМ на Al,

Ni,

основе.

Волокнистые

композиционные материалы (ВКМ).

Арматурой в ВКМ могут быть волокна различной формы(ленты, стержни).

Армирование материала осуществляется по однослойной 2-хслойной,, 3-хслойной схеме.

,

, ,

, .

.

Прочность, жесткость таких композиционных материалов определяется свойствами волокон, воспринимающих остаточную нагрузку. Такое армирование дает большой прирост прочности.

Для изготовления композиционных материалов, применяемых до Т=200С используют полимерные матрицы. К таким композитам относят стекло ; пластики, армированные короткими стеклянными волокнами в матрице из полиэфирной смолы. Для работы в условиях более высоких температур применяют Металлические матрицы обычно это металлы с малой плотностью.

Для армирования металлических композитов используют неметаллические волокна (С,В, карбиды, оксиды, Al,нитриды).

Слоистые композиционные материалы (СКМ).

Набираются из чередующихся слоев и наполнителей и матричного материала.

,

, ,

, .

.Слои наполнителей таких СКМ могут иметь различную ориентацию . Возможно поочередное использование различных наполнителей из разных материалов с различными свойствами. Для СКМ используют неметаллические материалы, в качестве основы материала используется пластмасса, керамика, в качестве наполнителя ленты из ткани, полимерные волокна.

Вопрос №32

Жидкофазные методы получения композиционных материалов : направленная кристаллизация, пропитка волокон полимером или жидким металлом. Сущность, схемы методов, назначение, преимущества и недостатки.

Изготовление композиционных материалов.

Все методы изготовления композиционных материалов относят преимущественно к двум группам: Жидкофазные и твердофазные методы.

К жидкофазным методам относят пропитку арматуры полимером или жидким металлом и направленную кристаллизацию. К твердофазным методам относят прессование , прокатку, ковку, волочение, сварку взрывом и диффузионную сварку.

Получение композиционных материалов жидкофазными методами.

Выбор метода получения композиционного материала основан на анализе межфазного взаимодействия компонентов, их химической и механической совместимости. Химическая совместимость-это способность элементов в процессе эксплуатации не образовывать хрупких химических соединений, которые разрушаются под действием внешней нагрузки Ме в композиционных мат-х могут образовывать твердые растворы, технические смеси или хрупкие химические соединения. Если в зоне в зоне соединения компонентов композитного материала не образуется хрупких соединений, а формируется пластичный, переходный слой, такой композит обладает хорошими эксплуатационными свойствами.

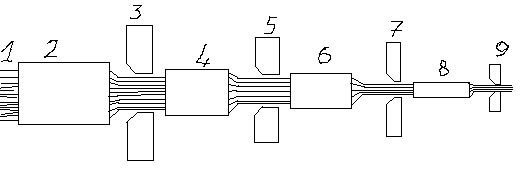

Из жидкофазных методов широко распространена непрерывная пропитка волокон расплавленным металлом или термореактивными смолами с формированием профиля протягиванием через фильеру.

1. исходное армирующее волокно.

2. ванна с термореактивной смолой.

3, 5, 7 – формирующие фильеры.

4. печь

6. охладитель.

8 . тянущее устройство.

9. устройство для резки композита на мерные заготовки.

Вопрос №33

Твердофазные ( прокатка , прессование, взрывное компактирование) методы получения композиционных материалов. Получение эвтектических композиционных материалов. Сущность, схемы методов, назначение, преимущества и недостатки.

В твердофазных методах получения композитов материал матрицы может иметь вид порошка, фольги, волокна, может быть дискретным в виде ткани. Для получения композитов используют высокопроизводительные методы ОМД.

Волокна могут быть аморфной( стекловолокна или кремниевые) композиционной (борные), кристаллической (углеродные) основой.

В качестве металлической матрицы используют сплавы Al, Cu,Mn,Co керамической матрицей могут быть оксиды Si,Ti. Основой полимерной матрицы являются термореактивные смолы. Для двухкомпонентных композиционных материалов с непрерывными волокнами прочность композита определяют по условию аддитивности.

,

, —

Коэффициенты зависящие от условия

работы волокна и матрицы.

—

Коэффициенты зависящие от условия

работы волокна и матрицы.

-предел

прочности волокна

-предел

прочности волокна

-объемная

доля волокна

-объемная

доля волокна

—

приведенная прочность матрицы (прочность

матрицы на момент разрушения волокна).

—

приведенная прочность матрицы (прочность

матрицы на момент разрушения волокна).

Применение в композиционных материалах дискретных волокон требуют создание условий при которых волокна не вытягиваются из матрицы, а воспринимают нагрузку.

Прочное сцепление волокна и матрицы определяется длиной волокна, которая должна быть больше кристаллического значения.

и

и  —

предел прочности и диаметр волокна.

—

предел прочности и диаметр волокна.

Получение эвтектических композитных материалов (ЭКМ)

ЭКМ- называют материалы, полученные кристаллизацией сплавов, эвтектического состава, в которых армирующий фазой служат ориентированные волокна или пластинчатые кристаллы, образованные в процессе направленной кристаллизации. Направленную кристаллизацию осуществляют перемещением расплава в зону охлаждения с постоянным температурным градиентом, при этом создается плоский фронт кристаллизации. Если объемная доля армирующей фазы меньше 12% образуется волокнистая структура, если 32% то пластическая, а между смешанная. С ростом объемной доли прочность композита аддитивно повышается. Эвтектические композиты изготавливают на основе Al,Ni,Co. Высокопрочные эвтектические композиты имеют совершенную структуру, стабильную до температуры плавления эвтектики.

Их применяют для изготовления высокопрочных электрических проводов, лопаток, крепежа выключателя.

Вопрос № 34

Методы получения дисперсно-упрочненных и слоистых композиционных материалов. Сущность, схемы методов, назначение, преимущества и недостатки.

Изготовление дисперсно-упрочненных композиционных материалов.

Дисперсно-упрочненные композиты относятся к классу порошковых материалов. Упрочняющей фазой является высокопрочные дисперсные частицы( оксиды, карбиды, нитриды) размером не более 0,1 микрона объемной доле до 15%.

Методы получения:

1) Поверхностное окисление металла упрочнителя осуществляется при распылении металла в контролируемой окислительной атмосфере.

2) внутреннее окисление заключается в контролируемом окислении порошков низколигированных твердых растворов. Окисляется компонент имеющий большее сродство к кислороду.

Процесс идет при температуре обеспечивающей достаточную скорость к диффузии Кислорода. Средний размер частиц упрочняющей фазы 0,01…0,02 микрона.

3)Смешиванием получают порошковые материалы, содержащие матричные и дисперсные упрочняющие частицы. Эти смеси подвергают прессованию или прокатке для уплотнения и получения формы. Дисперсные упрочненные композиты применяют как правило для изготовления изделий, работающих в условиях повышенных температур.

Изготовление слоистых композитов

СКМ изготавливают прессование, волочением, центробежным литьем, сваркой взрывом, диффузионной сваркой, пайкой исходных компонентов. Соединение компонентов по большой поверхности контакта при твердо-фазных методах требует определенного давления, температуры, выдержки для протекания диффузионных процессов. При жидкофазном методе хорошей смачивакмости. Для соединения компонентов необходима тщательная очистка поверхности от оксидов, масел и других загрязнителей. Слоистые композиты применяют для изготовления биметаллического инструмента высокопрочных и коррозионно-стойких конструкционных материалов.

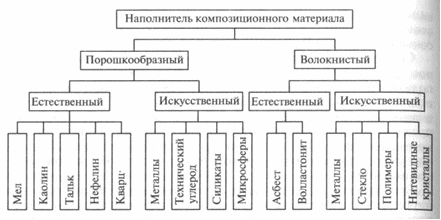

52. Классификация композиционных материалов по виду наполнителя:

а – с зернистым наполнителем; 6 – с дискретным волокнистым наполнителем; в – с непрерывным волокнистым наполнителем; d – диаметр зерна; l3 – межзеренное расстояние.

При введении наполнителя в матрицу и наполнении им матрицы образуется КМ.

Наполнитель обеспечивает основные конструктивные и функцио-нальные свойства КМ. Поэтому основным требованием при выборе наполнителя является соответствие его свойств целевому назначению КМ.

Наполнителями для производства КМ могут служить практически все природные и созданные в процессе деятельности человека материалы после придания им определенных форм и размеров. В качестве наполнителей КМ наиболее широкое применение получили порошкообразные и волокнистые материалы естественного и искусственного происхождения.

53. Наполнители зернистые естественные.

Мел СаС03 представляет собой мягкий минерал белого цвета, твердостью 3 по шкале Мооса. Мел дешев, запасы его практически неограниченны, он нетоксичен, безвреден, не имеет запаха.При введении мела можно получать оптически однородные пластмассы практически любого цвета. Для получения пластмасс белого цвета к мелу добавляют диоксид титана, а черный цвет получают путем добавки технического углерода. Наиболее широко мел используется для наполнения фенолформальдегидных, эпоксидных и полиэфирных полимеров.

Каолин имеет химическую формулу А12O32SiO22Н2O, его частицы имеют форму гексагональных пластинок. Находит широкое применение как наполнитель полиэфирных полимеров. Введение каолина повышает физико-механические характеристики и модуль упругости наполненных им полимеров. Недостатком каолина является его плохая диспергируемость в полимерах, его введение резко повышает вязкость полимера.

Тальк – вещество с химической формулой 3MgO4SiO2Н2O, представляет собой белый порошок с пластинчатыми частицами, твердость которых 1 по шкале Мооса. Пластинчатая форма частиц повышает усиливающий эффект талька как наполнителя. Применяют преимущественно для наполнения полипропилена и поливинилхлорида.

Нефелин и полевой шпат являются безводными щелочными алюмосиликатами близкого состава. Полевой шпат и нефелин безвредны для здоровья даже при попадании их пылевых частиц при дыхании внутрь. Хорошо смачиваются и диспергируются в большинстве полимеров, обеспечивая низкую вязкость и высокую текучесть при высоких степенях заполнения. Наполненные ими полимеры прозрачны или полупрозрачны, обладают повышенной химической стойкостью и износостойкостью. Нефелином и полевым шпатом чаще усиливают поливинилхлорид и полиэфирные смолы.

Кварц в виде порошка получают путем измельчения кварцевого песка до зерен диаметром не более 150 мкм. На долю кварца приходится около 10% общего объема используемых порошковых наполнителей для полимеров. Введение кварцевого порошка уменьшает усадку полимеров и тем самым повышает стабильность размеров изделий из КМ. Кварцевый наполнитель повышает физико-механические свойства наполненных им полимеров и поэтому используется в технологии КМ конструкционного назначения.

10.1. Общая характеристика и классификация

Лекция10

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Развитие современной техники требует создания материалов, надежно работающих в комбинации силовых и температурных полей, при воздействии агрессивных сред, излучений, глубокого вакуума и высоких давлений. Традиционно применяемые металлические и неметаллические материалы в значительной мере достигли своего предела конструктивной прочности. Удовлетворить эти требования можно путем использования композиционных материалов (КМ), которые позволяют создавать ранее недоступные принципиально новые конструкции, благодаря применению которых возможен новый качественный скачок в увеличении мощности двигателей, уменьшении массы машин и конструкций и повышении весовой эффективности транспортных средств и авиационно-космических аппаратов.

Важными характеристиками материалов, работающих в этих условиях, являются удельная прочность σв/уg и удельная жесткость Е/уg, где σв — временное сопротивление, Е — модуль нормальной упругости, у — плотность материала, g — ускорение свободного падения.

Композиционным материалом (КМ) или композитом называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать преимущества каждого из них.

КМ состоят из сравнительно пластичного матричного материала-основы и более твердых и прочных компонентов, являющихся наполнителями. Свойства КМ зависят от свойств основы, наполнителей и прочности связи между ними.

Матрица придает изделию из композита заданную форму и монолитность, обеспечивая передачу и распределение нагрузки арматуре из наполнителей, и защищает армирующие элементы от внешних воздействий. В зависимости от материала основы различают: КМ с металлической матрицей, или металлические композиционные материалы (МКМ), КМ с полимерной матрицей — полимерные композиционные материалы (ПКМ) и КМ с керамической матрицей — керамические композиционные материалы (ККМ).

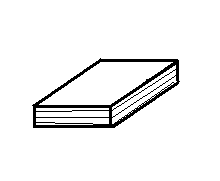

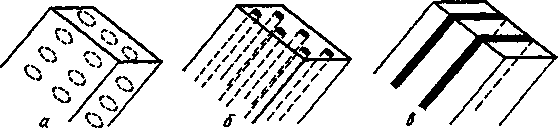

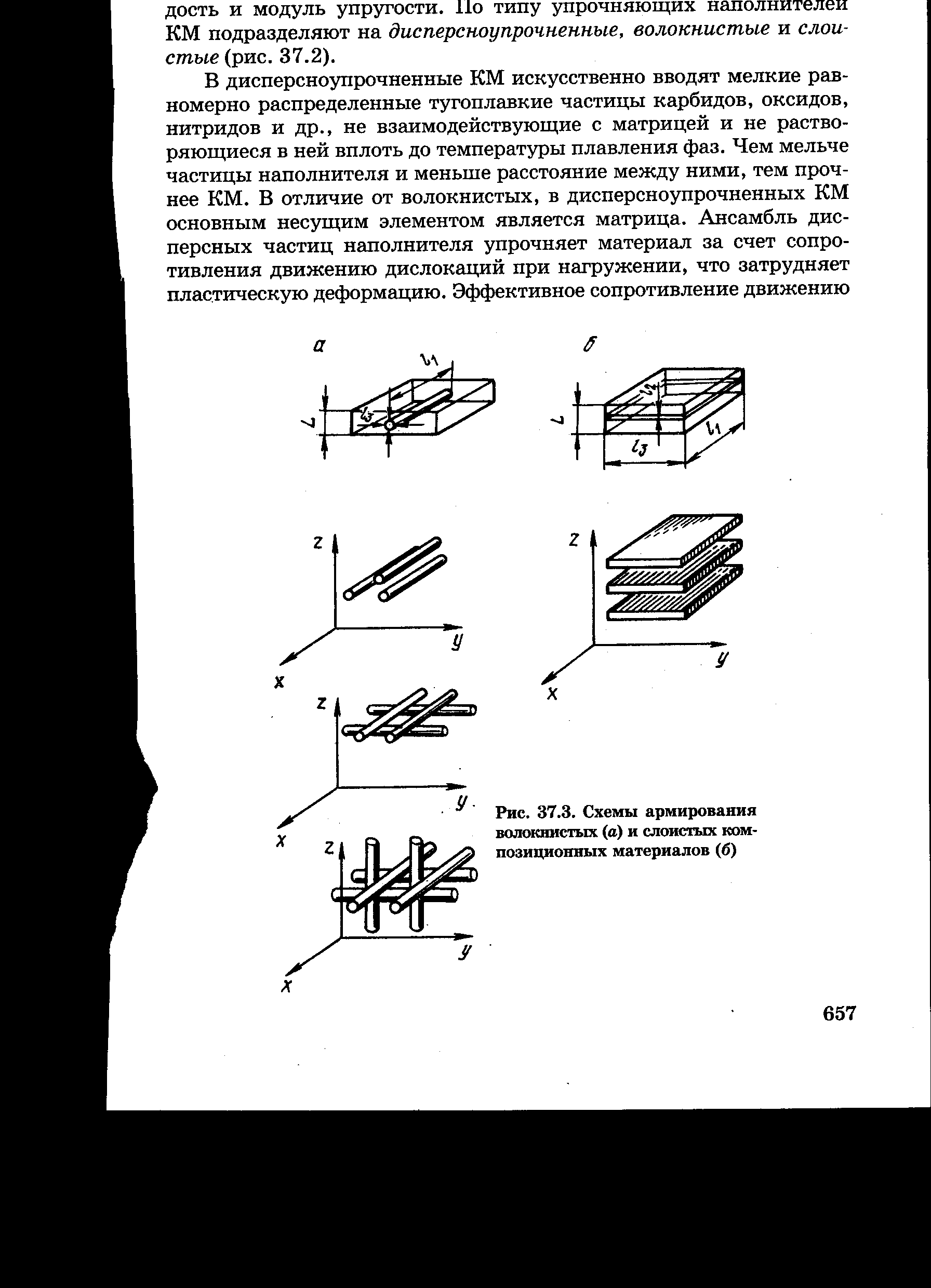

Ведущую роль в КМ играют упрочняющие наполнители. Они имеют высокую прочность, твердость и модуль упругости. По типу упрочняющих наполнителей КМ подразделяют на дисперсноупрочненные, волокнистые и слоистые (рис. 1.1).

Рис. 1.1. Схемы строения композиционных материалов:

а — дисперсноупрочненные; б — волокнистые; в – слоистые

В дисперсноупрочненные КМ искусственно вводят мелкие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и др., не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и меньше расстояние между ними, тем прочнее КМ. В дисперсноупрочненных КМ оптимальным содержанием дисперсной фазы считается 2-4%, и основным несущим элементом является матрица. При дисперсном упрочнении дисперсные частицы наполнителя упрочняют материал за счет сопротивления движению дислокаций при нагружении и, блокируя процессы скольжения в матрице, затрудняют пластическую деформацию.

В волокнистых композитах особенность структуры заключается в равномерном распределении высокопрочных, высокомодульных волокон в пластической матрице (содержание их, т.е. объемная доля, может достигать 75%).

Арматурой в волокнистых КМ могут быть волокна различной формы: нити, ленты, сетки разного плетения. Армирование волокнистых КМ может осуществляться по одноосной, двухосной и трехосной схеме (рис. 1.2, а).

Рис. 1.2 Схемы армирования волокнистых (а) и слоистых композиционных материалов (б)

Прочность и жесткость таких материалов определяется свойствами армирующих волокон, воспринимающих основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо.

Слоистые композиционные материалы (рис.1.2, б) набираются из чередующихся слоев наполнителя и матричного материала (типа «сэндвич»). Слои наполнителя в таких КМ могут иметь различную ориентацию. Возможно поочередное использование слоев наполнителя из разных материалов с разными механическими свойствами. Для слоистых композиций обычно используют неметаллические материалы.

В общем, прочность КМ можно определить из зависимости:

σк = σвVв + σмVм,

где: σк – разрушающее напряжение, V – объемная доля фаз в композите. Индексы «к», «в», «м» относятся соответственно к КМ, волокну и матрице соответственно.

85. Композиционные материалы. Структура и классификация.

Композиционными называют сложные материалы, в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые один в другом компоненты, разделённые в материале ярко выраженной границей. Композиционным материалам (КМ) можно также дать следующее определение: это материалы, представляющиесобой твёрдое вещество, состоящее из матриц и различных наполнителей, частицы которых особым образом расположенные внутри матрицы, армируют её. Композиционный материал должен обладать свойствами, которыми не может обладать ни один из компонентов в отдельности. Лишь только при этом условии есть смысл их применения. Все КМ можно разделить на два вида: естественные и искусственные.Классификация композиционных материалов.1,Волокнистые композиционные материалы.Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму,по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50 – 10 %), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом,несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций.Высокая прочность достигается при размере частиц 10-500 нм при среднем расстоянии между ними 100-500нм и равномерном распределении их в матрице.Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно не превышает 5-10 об. %.3, Стекловолокниты.Стекловолокниты – это композиция, состоящая из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качественаполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (вследствиевлияния неоднородностей и трещин, возникающих в толстых сечениях). Свойства стекловолокна зависят также от содержания в его составе щелочи; лучшие показатели у бесщелочных стекол алюмоборосиликатногосостава.

4, Карбоволокниты.Карбоволокниты (углепласты) представляют собой композиции,состоящие из полимерного связующего (матрицы) и упрочнителей в видеуглеродных волокон (карбоволокон).Карбоволокниты отличаются высоким статистическим и динамическимсопротивлением усталости, сохраняют это свойство при нормальной и оченьнизкой температуре (высокая теплопроводность волокна предотвращаетсаморазогрев материала за счет внутреннего трения). Они водо- и химическистойкие. После воздействия на воздухе рентгеновского излучения [pic] и Епочти не изменяются.5, Карбоволокниты с углеродной матриццей.Коксованные материалы получают из обычных полимерныхкарбоволокнитов, подвергнутых пиролизу в инертной или восстановительнойатмосфере. При температуре 800-1500 °С образуются карбонизированные, при 2500-3000 °С графитированные карбоволокниты. Для получения пироуглеродныхматериалов упрочнитель выкладывается по форме изделия и помещается в печь,в которую пропускается газообразный углеводород (метан). При определенномрежиме (температуре 1100 °С и остаточном давлении 2660 Па) метанразлагается и образующийся пиролитический углерод осаждается на волокнахупрочнителя, связывая их.6, Бороволокниты.Бороволокниты представляют собой композиции из полимерногосвязующего и упрочнителя – борных волокон.Бороволокниты отличаются высокой прочностью при сжатии, сдвиге исрезе, низкой ползучестью, высокими твердостью и модулем упругости,теплопроводностью и электропроводимостью. Ячеистая микроструктура борныхволокон обеспечивает высокую прочность при сдвиге на границе раздела сматрицей.7, Органоволокниты.Органоволокниты представляют собой композиционные материалы,состоящие из полимерного связующего и упрочнителей (наполнителей) в видесинтетических волокон. Такие материалы обладают малой массой, сравнительновысокими удельной прочностью и жесткостью, стабильны при действиизнакопеременных нагрузок и резкой смене температуры. Для синтетическихволокон потери прочности при текстильной переработке небольшие; онималочувствительны к повреждениям.

Композиционные материалы и их классификация

Композиционные материалы (композиты, КМ) – искусственно созданные материалы, состоящие из двух или более неоднородных и нерастворимых друг в друге компонентов, соединяемых между собой физико-химическими связями.

Одним из компонентов композиционных материалов является арматура, или наполнитель, обеспечивающие необходимые механические характеристики материала, а другим компонентом – матрица (или связующее), обеспечивающая совместную работу армирующих элементов. В качестве матрицы используют полимерные, металлические, керамические и углеродные материалы, в зависимости от типа которых композиционные материалы получают общее название.

Упрочнителями служат стеклянные, борные, углеродные, органические, нитевидные кристаллы (карбидов, боридов, нитридов и др.) и металлические проволоки, обладающие высокой прочностью и жесткостью. При формировании композиции эффективно используются индивидуальные свойства составляющих элементов композиций.

Свойства композиционных материалов зависят от состава компонентов, количественного соотношения и прочности связи между ними. Комбинируя объемное содержание компонентов, можно в зависимости от назначения получить материалы с требуемыми значениями прочности, жаропрочности, модуля упругости или получать композиции с необходимыми специальными свойствами, например магнитными и т.п.

Композиционные материалы имеют высокую удельную прочность, жесткость (модуль упругости 130–140 ГПа), высокие износостойкость, усталостную прочность. Из них можно изготовить размеростабильные конструкции. Композиционные материалы являются весьма перспективными конструкционными материалами для многих отраслей машиностроения.

Но некоторые виды композитов имеют недостатки: высокую стоимость, анизотропию свойств, повышенную наукоемкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно, развитого промышленного производства и научной базы.

Композиционные материалы классифицируют по геометрии наполнителя, расположению его в матрице и природе компонентов, схеме расположения наполнителей, по природе компонентов, структуре композиционного материала.

По природе компонентов композиционные материалы (КМ) делят на четыре группы:

- КМ, содержащие компоненты из металлов или сплавов;

- КМ, включающие компоненты из неорганических соединений оксидов, карбидов, нитридов и др.;

- КМ, состоящие из неметаллических элементов, углерода, бора и др.;

- КМ, содержащие компоненты из органических соединений (эпоксидные, полиэфирные, фенольные и другие смолы).

По структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсно-упрочненные, упрочненные частицами и нанокомпозиты.

Волокнистые композиты армированы волокнами или нитевидными кристаллами. Механические свойства композита могут изменяться за счет ориентации размера и концентрации волокон. Кроме того, армирование волокнами позволяет придать материалу анизотропию свойств (различие свойств в разных направлениях). За счет добавки волокон проводников можно придать материалу электропроводность вдоль заданной оси. В слоистых композиционных материалах матрица и наполнитель располагаются слоями.

Остальные классы композиционных материалов характеризуются наполнением матрицы частицами армирующего вещества, различающегося дисперсностью частиц. Так, дисперсно-упрочненные композиты включают от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Композиты, упрочненные частицами, содержат 20–25% (по объему) частиц размером более 1 мкм. Размеры частиц, входящих в состав нанокомпозитов, составляют 10–100 нм.

Классиф.,основные св.ва КПМ — Классификация композитных материалов

КЛАССИФИКАЦИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ

А. Размер частиц наполнителя

1. Макронаполненные (размер частиц 8–45 мкм)

2. Микронаполненные (размер частиц 0,04–0,4 мкм)

3. Композиты с малыми частицами (мининаполненные) (размер частиц 1–5 мкм)

4. Гибридные (смесь частиц различного размера: от 0,04 до 5 мкм, средний размер частиц 1–2 мкм)

5. Микрогибридные (гибридные композиты с размером частиц от 0,04 до 1 мкм, средний размер частиц 0,5–0,6 мкм).

6. Нанонаполненные – нанокомпозиты (созданные с использованием нанотехнологий): истинные нанокомпозиты; микрогибридные композиты, модифицированные нанонаполнителем (наногибридные).

Б. Способ отверждения:

1. Химического отверждения.

2. Теплового отверждения.

3. Светового отверждения.

4. Двойного отверждения:

— световое + химическое;

— световое + тепловое.

В. Консистенция:

1. «Традиционные» композиты обычной консистенции.

2. Жидкие (текучие) композиты.

3. Конденсируемые (пакуемые) композиты.

Г. Назначение:

I. Композиты для постоянных пломб

1. Для пломбирования жевательных зубов.

2. Для пломбирования фронтальных зубов.

3. Универсальные композиты.

II. Композиты для пломбирования корневых каналов (filling).

III. Стоматологические герметики (силанты) – материалы, используемые для профилактики кариеса путем запечатывания фиссур интактных зубов.

IV. Материалы для изготовления шин (Ribbond и др.).

V. Для облицовок (виниры).

VI. Для изготовления коронок.

VII. Вспомогательные:

— для фиксации ортопедических конструкций;

— для основы пломб.

Д. По степени прозрачности:

1. Прозрачные.

2. Средней прозрачности (обычные).

3. Непрозрачные (опаковые).

Е. По объему наполнителя:

1. Низконаполненные (

2. Средненаполненные (66–75 %).

3. Высоконаполненные (>75 %).

Композитные пломбировочные материалы. При характеристике материалов этой группы учитываются два показателя: механизм отверждения пломбы (химический или световой) и размер наполнителя. Наиболее важным показателем является характеристика наполнителя (размер частиц и степень наполнения, так как от этого зависят основные свойства). В соответствии с этим различают следующие группы.

Макронаполненные композиты (размер частиц 10–45 мкм, 60 % наполнения) химического отверждения: эвикрол, норакрил и др. Это материалы достаточной твердости, однако не цветостойкие, плохо полируются, оказывают раздражающие действие на пульпу, особенно эвикрол.

Микронаполненные композиты (размер частиц 0,4–0,8 мкм, 45 % наполнения) светоотверждаемые: гелиопрогресс, гелиомоляр и др. Они недостаточно устойчивы к истиранию, дают значительную усадку, но хорошо полируются и менее токсичны.

Мининаполненные композиты (размер частиц 1 — 10 мкм, 70 % наполнения) светоотверждаемые: аизифил, призмафил и др. Пломбы хорошо полируются, устойчивы к истиранию.

Гибриды (размер частиц 0,05–50 мкм, 50 % наполнения) светоотверждаемые: пертак, тетрик и др. Материалы стойкие к истиранию, хорошо полируются, малотоксичные.

Среди гибридов отдельную группу составляют материалы с частицами 0,5—10 мкм и с наполнением 85 %: призма ТРН, харизма, геркулайт и др. Материалы цветостойкие, устойчивы к истиранию, нетоксичны.

Компомеры сочетают в себе свойства гибрида и стекло-иономера. Эти материалы характеризуются химическими связями с тканями зуба, биологической совместимостью и содержанием фтора, который постепенно поступает в твердые ткани. Представителем этой группы материалов является дайрект. Система состоит из двух компонентов: композитоиономерного пломбировочного материала, расфасованного в капсулы (8 оттенков) и жидкости (праймер-адгезив), которая обеспечивает надежное прикрепление материала к дентину и эмали зуба. Дайрект предназначен для восстановления дефектов III, V классов, клиновидных дефектов, эрозий твердых тканей зуба, некоторых видов гипоплазии эмали, для восстановления придесневой стенки II класса, наложения прокладок и основы под композиционные реставрации.

Адгезивная система — комплекс сложных жидкостей, способствующих присоединению композиционных материалов к тканям зуба: праймер, соединяющийся с дентином, и адгезив, обеспечивающий связь композита с эмалью и пленкой праймера.

Существуют различные универсальные адгезивные системы, применяемые с композитами всех типов: ProBond, Prime & Bond и др. Эти системы также используются для фиксации фарфоровых и композиционных прокладок, восстановления сколов металлокерамики, реставраций с помощью композиционных материалов и пломбирования амальгамой.

Prime & Bond 2,0 (универсальная адгезивная система) обеспечивает адгезию как к эмали, так и к дентину. Абсолютно новым является то, что праймер и адгезив находятся в одном флаконе. Перед применением этой системы необходимо удалить «смазанный слой» дентина путем обработки кислотой (методом травления). Эта бондинговая система совместима со всеми композитами, в основе которых лежит БИСГМА.

Известны и другие аналогичные системы: All-Bond 2, Opti Bond, Syntac и Scothe Bond Plus.

Праймер — сложное летучее химическое соединение, компонент адгезивной системы, созданный на основе спирта или ацетона; обеспечивает подготовку гидрофильного дентина к соединению с композитом. Проникая в пространства между коллагеновыми волокнами, праймер образует гибридную зону, которая полностью исключает подтекание дентинной жидкости.

Адгезив (бонд) — химическое соединение, обеспечивающее образование связи между тканями зуба и пломбировочным материалом. Существуют адгезивы для композитных материалов, амальгамы и универсальные адгезивы.

Протравливание эмали. В связи с тем, что эмаль в основном состоит из неорганических компонентов, вопрос о ее травлении не вызывает сомнения. Установлено, что при обработке эмали в течение 15–20 с 30–40 % ортофосфорной кислотой происходит удаление около 10 мкм эмали и образование пор на глубину 5—50 мкм. Кислоту обязательно смывают с поверхности эмали водой в течение 30 с из пистолета. Зуб высушивают воздухом до появления меловидной поверхности на эмали.

Фотополимеризаторы и типы отсвечивания. Для отверждения композиционных материалов используют специальные лампы-полимеризаторы с длиной волны 400–500 мкм. Обычно лампа имеет реле времени и звуковой сигнал. Продолжительность отсвечивания зависит от материала и обычно указывается в инструкции, однако надежное отверждение наступает при толщине материала не более 3 мм. При значительной толщине пломбы материал накладывают послойно.

Следует помнить, что светоотверждающий материал при полимеризации дает усадку, которая направлена к источнику света (тем меньше, чем ближе к лампе). Поэтому небезразлично направление отсвечивания: начинать отсвечивание следует через эмаль от десневого края, чтобы в первую очередь «приварить» материал к эмали. Материал химического отверждения дает усадку в точке наивысшей температуры, т. е. ближе к пульпе. Поэтому его нужно также накладывать слоями, параллельными дну полости.

Условия работы. Реставрация зубов занимает много времени, поэтому пациент должен находиться в положении лежа. Такое положение создает врачу оптимальный доступ к полости рта и создает удобства пациенту. Работа с композитными материалами должна проводиться в четыре руки, т. е. с участием специально обученного ассистента. Обязательным условием работы является подача воды и наличие слюноотсоса. Желательно иметь безмасляный компрессор, так как микрокапли масла поступают в дыхательные пути пациента и врача. Кроме того, капли масла, неизбежно поступающие на поверхность зуба, образуют пленку, влияющую на соединение фотополимера с тканями зуба. Желательно, чтобы температура воздуха в кабинете была в диапазоне 21–24 ºС, так как при более низкой температуре композиционные материалы начинают терять пластичность, а при более высокой — становятся текучими, вязкими, прилипают к инструменту. Для обработки полости нельзя применять перекись водорода, спирт, эфир. Полость промывают водой из пистолета и высушивают воздухом.

6.6.3. Этапы реставрации (пломбирования) зубов композитными материалами

Различают следующие этапы:

▲ подготовка пациента;

▲ подготовка зуба;

▲ реставрация (пломбирование).

Подготовка пациента к реставрации. Перед реставрацией необходимо произвести тщательный осмотр полости рта и оценить ситуацию, так как кровоточивость десневых сосочков, возникающая при введении матрицы и высушивании, наличие поддесневой полости II и V классов не позволят выполнить запланированную работу.

В случае незначительного отека слизистой оболочки десневого края, наличия зубных отложений и легкой кровоточивости достаточно обучить пациента чистке зубов и через 7—10 дней можно проводить реставрацию. При этом не следует применять фторсодержащие пасты, так как повышенное содержание фтора в эмали затрудняет ее травление кислотой. Если же у пациента, кроме отека и гиперемии, имеются зубные отложения и пародонтальные карманы, то, кроме тщательной гигиенической обработки полости рта и удаления отложений, производят кюретаж пародонтальных карманов, а в некоторых случаях открытый кюретаж или лоскутную операцию. После прекращения кровоточивости, обычно через 2–3 нед, проводят реставрацию с гарантией успеха лечения.

В случае заполнения кариозной полости слизистой оболочкой десневого края пытаются оттеснить разрастание временной пломбой, однако чаще производят удаление разрастания слизистой оболочки хирургическим путем, коагуляцией или с использованием лазера. Через 5–7 дней после коррекции можно проводить реставрацию.

Подготовка зуба к реставрации. Эта подготовка включает в себя следующие манипуляции:

▲ удаление измененных тканей;

▲ формирование краев эмали;

▲ удаление зубного налета с поверхности зуба;

▲ раскрытие эмалевых призм;

▲ изоляция от влаги и высушивание;

▲ наложение прокладки (лечебной, изолирующей), формирование основы реставрации, протравливание, внесение праймера (по показаниям), внесение адгезива.

Удаление измененных тканей зуба. Производят в соответствии с подходами, изложенными в разделе 6.6.1. Однако считаем важным обратить внимание на необходимость тщательного удаления пигментированных участков эмали и дентина на фронтальной группе зубов. Часто незначительную пигментацию по краю кариозной полости на резцах и клыках, на которую при наличии значительных деструктивных изменений не обращают внимания, часто не убирают. Но после пломбирования полости, на фоне хорошо подобранной по цвету пломбы, участок пигментации «проявляется». Попытка «закрыть» его слоем композита успеха не приносит и работу приходится переделывать. Другим вариантом неполного удаления пигментированного дентина является просвечивание темного участка после пломбирования полостей III, IV и V классов. Участок потемнения после пломбирования может увеличиваться в размерах и просвечивать через неповрежденную эмаль вестибулярной поверхности. В таком случае необходимо удалить пломбу, весь пигментированный лентин и повторить пломбирование.

Формирование краев полости. В процессе препарирования тканей зуба полостей III, IV и V классов по Блеку под композиты необходимо создавать скосы эмали (фальцы) под углом 45°, что обеспечивает незаметный переход эмаль — композит. При восстановлении полостей I, II классов скос эмали на окклюзионной поверхности часто не создается, так как композит, истирающийся быстрее эмали, раньше изнашивается, что ухудшает краевое прилегание. Кроме того, возможен скол композита на жевательной поверхности по линии фальца. Формирование краев полости желательно производить бором с алмазным покрытием.

Удаление зубного налета с поверхности зуба. Известно, что на поверхности зуба, кроме пелликулы, имеется зубной налет, который исключает прямой контакт композиционного материала с эмалью. В целях улучшения адгезии производят механическое удаление поверхностных образований на эмали, используя для этих целей щетки, фиксируемые в наконечнике. Могут быть использованы чистящие бесмасляные пасты или специальный аппарат («Сенди Бластер»), удаляющий налет смесью порошка натрия гидрокарбоната (соды) и воды, подаваемой под давлением.

Раскрытие эмалевых призм. Это несколько условное выражение подразумевает снятие поверхностного тончайшего бесструктурного слоя эмали, которым покрыты пучки призм. Считается, что снятие бесструктурного слоя и последующее протравливание эмали кислотой создает благоприятные условия для фиксации композиционного материала. Это особенно важно делать в тех случаях, когда композиционный материал наносится на значительную поверхность эмали (при гипоплазии, эрозии, отколе части коронки).

Изоляция от влаги и высушивание. Производится очень тщательно, так как наличие увлажненной поверхности не позволит добиться высокой адгезии. Самое эффективное средство изоляции от слюны — кафердам. В его отсутствие изоляции от слюны добиваются ватными тампонами. При необходимости исключить возможность попадания десневой жидкости в придесневую полость рекомендуется использовать нити, пропитанные кровоостанавливающим раствором. Наряду с этим не следует пересушивать полость при наложении прокладки из иономерного цемента.

Наложение прокладки. Лечебные, изолирующие прокладки накладывают в зависимости от показания. Лечебную прокладку покрывают иономерным цементом. Следует помнить, что иономерный цемент можно подвергать обработке, в том числе и кислотному травлению не ранее чем через 4 мин после наложения.

Формирование основы реставрации. Основу реставрации формируют при использовании анкерных штифтов, наличии глубокой полости депульпированных зубов, поддесневой полости II класса. В указанных случаях создают основу из иономерного цемента и компомера (например, Dyract), которую покрывают композиционным материалом нужной расцветки.

Протравливание эмали зуба. Производят в соответствии с изложенными выше рекомендациями и инструкцией, прилагаемой к материалу. Следует помнить, что нельзя допускать избыточное время травления, так как изменяющаяся при этом структура эмали не обеспечивает оптимальные условия адгезии. Очень важным является тщательное удаление кислоты или геля. Время промывания участка травления должно составлять не менее 20 с. После этого проводят тщательное высушивание воздухом.

Протравливание дентина производится одновременно с протравливанием эмали. Этим достигается удаление смазанного слоя и образование межколлагеновых пространств, которые заполняются праймером.

Внесение праймера. Праймер вносят, когда полость находится в пределах дентина и не накладывается изолирующая прокладка из иономерного цемента или когда после наложения прокладки часть дентина обнажена.

Праймер вносят чистой кисточкой на дентин, а через 30 с воздухом из пистолета удаляют менее летучие компоненты препарата. Попадание праймера на эмаль не влияет на адгезию композита.

Внесение адгезива. Является завершающим этапом подготовки зуба к пломбированию. Адгезив вносят в полость кисточкой, а затем струей воздуха равномерно распределяют по стенкам. Адгезив химического отверждения (двухкомпонентный) в отсвечивании не нуждается, если же он светоотверждаемый (однокомпонентный), то отсвечивается лампой (время отсвечивания указывается в инструкции, обычно на 10 с).

Реставрация (пломбирование) зуба. Отличие реставрации от пломбирования заключается в том, что при пломбировании происходит восстановление функциональных параметров зуба (формы коронки, способности участвовать в акте жевания), тогда как реставрация — это восстановление функциональных и эстетических параметров зуба (цвета, прозрачности, анатомических форм и блеска поверхности). Этот этап включает следующие манипуляции: наложение матрицы (при необходимости), внесение композиционного материала, отверждение его, формирование поверхности реставрации (пломбы), коррекция коронки, окончательная обработка коронки, финишное отсвечивание.

Наложение матрицы. Требуется при пломбировании (реставрации) зубов с локализацией полостей II, III, IV классов. Особое внимание требуется при наложении матрицы, когда придесневой край полости находится на уровне десны или ниже его. Важно фиксировать матрицу в таком положении, чтобы она плотно прилегала к поверхности зуба в межзубном промежутке. Матрица не всегда обеспечивает плотное прилегание в придесневой области. В таких случаях используют деревянные клинья, которые вводят между матрицей и рядом расположенным зубом. Обязательным условием успешной работы является визуальный контроль за расположением матрицы и состоянием пломбируемой полости. Следует помнить, что при введении матрицы и клиньев возможно возникновение кровоточивости.

Внесение композита. Для внесения композиционного материала пользуются обычными гладилками, не имеющими дефектов покрытия и зазубрин. Дополнительное удобство при внесении материала создает применение специальных капсул с материалом, которые закладываются в специальное приспособление (шприц), позволяющее вводить материал в полость любого класса.66> перейти в каталог файлов

перейти в каталог файлов