Делаем скругленные углы: маленькая хитрость для рукодельниц

Сложность круглых углов в том, что они постоянно норовят стать не просто круглыми, а еще и с некрасивыми торчащими углами.

Этот способ мне рассказали когда-то давно на работе.

Сказать, что я была удивлена – это значит, не сказать ничего. От его простоты я была в легком шоке.

Легко это или нет, вы можете сами оценить и, если кому-то понравится, то брать себе на вооружение.

1. Есть у нас перед (допустим мой карман – это нагрудный карман на рубашке) и сам карман с таким круглым углом.

2. А теперь внимание!

Ставим крупный стежок и прокладываем строчку на 1 мм в сторону припуска от линии кармана.

3. Теперь слегка стягиваем эту строчку так, чтобы сформировался угол.

Заметываем припуск кармана.

Так это выглядит с изнаночной стороны:

4. А дальше все просто: накладываем карман на место пришива и накалываем его булавочками.

5. Прокладываем строчку на 1 мм от края (или две строчки параллельно – по модели), вытаскиваем наметку и приутюживаем карман.

Получается очень красивый и ровный карман.

ВАЖНО! Чем мягче и пластичнее ткань, тем будет проще скруглить углы. Если же ткань совершенно жесткая, то будет чуть сложнее, но все равно получится.

Этот образец я специально сделала не из пластичной ткани, а жесткой (капроновой) и тонкой ткани – все получилось идеально!

Источник

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

ПодписатьсяПриспособление для снятия фасок и строгания круглых и граненых заготовок » Полезные самоделки

Привет всем самодельщикам!

При строгании деревянных брусков и нешироких досок, практически всегда бывает необходимо снимать небольшие фаски с ребер, чтобы притупить их в той или иной степени. Однако для этого приходится держать рубанок наклонно, примерно под углом 45 градусов, что не всегда удобно, особенно при работе электрорубанками.

Из этого положения можно выйти, если сделать специальное приспособление в виде длинного продольного уголка, в которое закладывался бы обрабатываемый брусок и таким образом ребро, с которого нужно снять фаску находилось бы сверху.

Помимо этого, такое приспособление можно было бы использовать и для строгания граненых и круглых деревянных заготовок (например, рукоятки для садовых инструментов: лопат, вил, грабель и т.п.), которые очень неудобно строгать на ровной поверхности.

Я задумался об изготовлении такого приспособления, как раз когда строгал заготовки для рукояток лопат (смотри мою статью «Самодельные рукоятки для лопат и других садовых инструментов»), поскольку с подобным приспособлением работа у меня пошла бы значительно легче и быстрее.

В результате я решил сделать это приспособление, для чего мне понадобились следующие принадлежности:

Материалы и крепежные элементы:

• Две деревянные планки толщиной 2 см, шириной 4 см, и 6 см, и длиной 2 м.

• Деревянная планка толщиной 2 см, шириной 5 см, и длиной 50 см.

• Шурупы по дереву 4х50 мм.

Инструменты:

• Чертежный и мерительный инструмент (карандаш, рулетка и угольник).

• Шило.

• Электролобзик с пилкой для фигурного реза.

• Электродрель-шуруповерт.

• Сверло по металлу диаметром 4 мм.

• Сферическая фреза по дереву.

• Отверточная бита РН2, для заворачивания шурупов.

• Наждачная бумага.

Порядок работы

Сначала размечаем планку шириной 6 см, и сверлим по всей ее длине, с одной из сторон 5 или 6 отверстий под шурупы.

С противоположной стороны планки, раззенковываем эти отверстия под головки шурупов с помощью сферической фрезы по дереву.

Затем вставляем в эти отверстия шурупы и приворачиваем нашу планку к торцу другой планки шириной 4 см.

В результате, у нас получается вот такой деревянный уголок длиной 2 м.

После этого при помощи электролобзика, выпиливаем из короткой планки вот такую заготовку.

Она будет служить стопором для строгаемых заготовок, а заодно, опорой нашему приспособлению.

Эту заготовку мы также размечаем и сверлим в ней три отверстия под шурупы.

А затем шурупами, прикручиваем эту заготовку к торцу нашего приспособления-уголка.

Из оставшегося куска планки выпиливаем электролобзиком еще две вот такие заготовки.

Их мы привернем к задней части нашего приспособления, где они будут служить дополнительными опорами.

В самой же задней части приспособления, мы сверлим с каждой стороны по два отверстия под шурупы.

Верхние части этих отверстий, также раззенковываем сферической фрезой по дереву для того, чтобы утопить головки шурупов.

Теперь шурупами приворачиваем наши заготовки.

Все элементы приспособления и особенно торцы, обрабатываем наждачной бумагой.

И вот наше приспособление готово!

Так выглядит его задняя часть.

А так передняя часть.

Теперь на этом приспособлении можно будет обрабатывать бруски.

Вот, например, я заложил в данное приспособление брусок-заготовку для рукоятки лопаты – вид сзади.

А это вид спереди.

А вот брусок не квадратный, а прямоугольный в сечении. Теперь и с таких брусков будет достаточно легко снимать фаску.

А вот я положил в приспособление, круглую в сечении покупную рукоятку для лопаты.

Такие круглые заготовки, теперь также будет очень удобно обрабатывать в данном приспособлении. Причем их можно будет не только строгать, но и проводить другие виды обработки, например, сверлить в них отверстия или распиливать.

Ну и на этом, пожалуй, все! Всем пока и удобных в работе приспособлений!

Сам себе столяр — Мастер-класс — LiveJournal

Небольшой мастеркласс по столярному делу.Делать будем хлебницу! Хлебница на даче действительно нужна, а те, что есть в магазинах — либо глаза бы мои этого не видели, либо стоят как вертолёт.

(Фотографии в альбоме «Сделай сам» KiploksAKS на Яндекс.Фотках)

Мебель бывает трёх видов: мягкая (кресла и диваны), корпусная (шкафы, сундуки и комоды) и рамная (стеллажи, этажерки, классические столы и стулья).

Корпусная мебель, по большому счёту, представляет собой ящики разной степени сложности, и хлебница, в принципе, может быть подведена под эту категорию.

В принципе, прочную и лёгкую коробку можно, например, просто сколотить из кусков фанеры на рейках, по образцу посылочного ящика советских времён. Конструкция получается лёгкая, прочная, а если приложить фантазию, то и оригинальная, в интернете тому немало примеров.

Если в наличии толстая фанера (не менее 8мм), то правильнее всего собрать коробку, собирая детали «на прямой шип» — соединение получается прочное, декоративное… Но такая работа требует навыка и соответствующего инструмента, либо большого терпения и кропотливого труда.

Но есть и более простой способ: воспользоваться технологией, принятой при строительстве сундуков и шкафов, то есть сборкой из мебельного щита на стяжках.

Как раз, нарисовались два обрезка сосновой доски — один шириной 25 см, другой 20 см и подходящей длины. Лучше бы, конечно, иметь для этого дела осину или ольху, они достаточно мягкие и не пахнут смолой. Берёза тоже хороша, но слишком твёрдая.

Как всякое строительство, начнём с проектирования и разметки. Чем точнее размечены и вырезаны детали, тем меньше потом придётся мучиться при сборке.

Необходимый инструмент: угольник, линейка, карандаш. Пила, рубаночек и струбцинки.

Лучковая пила, что на снимке, хороша тем, что делает тонкий разрез. Разумеется, можно пилить и любой ножовкой, была бы пила хорошо наточена.

Ну, или электролобзиком — если он у Вас есть под рукой.

Струбцина нужна исключительно для того, чтобы прижать доску к рабочему столу, без этого гораздо труднее пилить доски. Едва ли струбцины есть в каждом доме, и едва ли кто-то станет покупать их просто «чтоб было». Я когда-то использовал вместо струбцины обычную мясорубку и зажимы от сетки для настольного тенниса.

Ещё один инструмент, без которого можно обойтись, но уже не хочется: наградка. То есть широкая пила с мелкими зубьями, зажатая в обойму. Что-то вроде гибрида пилы и рубанка, которым удобно пилить широкие доски и делать в них пазы.

Вот так, под линеечку намечаем по разметке линию отреза.

Наметили «по ширине», по угольнику отмечаем «по толщине» и тоже надпиливаем с обеих сторон. Эти надпилы будут направлять лезвие пилы, помогая нам выдержать прямой угол.

Разумеется, сделать такую наметку можно любой пилой с мелким зубом, например лезвием ножовки по металлу, а в нашем случае — и самой лучковой пилой, благо длинна полотнища позволяет:

И наоборот, распилить щит можно и наградкой, что я неоднократно и проделывал, но быстрее и легче сделать это же лучковой пилой. Сначала углубляем ею наметку, оставленную наградкой…

…а когда доска пропилена больше, чем на треть, начинаем пилить как обычно, наискосок.

Как мы ни старались, угол получился чуть-чуть непрямым…

…и разрез получился чуть-чуть «лохматым». В этом нет никакого криминала: дерево — мягкий материал, и в принципе эти огрехи скроются, когда мы начнём стягивать детали.

Но ради принципа доведём дело до конца. На такой случай у меня есть маленький рубаночек.

Если решите делать так же, обратите внимание: строгать рубанком поперёк волокон нужно держа рубанок наискосок направлению движения! И не доводить его до края доски, только от края до середины — иначе будут откалываться щепки от краёв.

Вторая тонкость касается именно этого конкретного рубаночка, что на фотографии. Это рубанок с малым углом резания, такие ещё называют «оборотниками», из-за того, что его лезвие-железка ставится «вверх ногами» относительно обычного рубанка. (слева — обычный рубанок, справа- «оборотник»). Такие рубанки проще настроить на очень тонкую стружку, ими проще строгать торцы. Но торговцы инструментом в большинстве своём не знают об этой его особенности, и ставят железку неправильно. В результате, строгать им не получается!

На фото — результат пары минут аккуратной работы рубанком. Махра снята, угол выведен.

Но если рубанка в доме нет и покупка не планируется — можно легко обойтись куском наждачной бумаги. Обернув ею деревянный брусок, мы получаем качественный заменитель рашпиля, которым можно довести торцы доски до нужных кондиций:

Сперва самой грубой наждачкой и грубой силой,

Потом наждачкой помельче и без фанатизма…

И вот результат. Можно даже отшлифовать самой мелкой шкуркой, но это уже лишнее.

Для пущей декоративности скругляем края. Рубанком начерно, наждачкой — на чистовую. Обратите внимание, в наждачку завёрнут уже не деревянный брусок, а кусок толстого пеноплена: так проще работать с кривыми поверхностями.

Подготовив все детали, переходим к следующему этапу: черновой сборке.

Традиционно детали корпусной мебели собираются «на шкантах» — деревянных гвоздях-шипах, соединяющих, например, боковины с основанием, или боковины с неподвижными полками, и стягиваются специальными стальными болтами с закладными гайками разной конструкции.

Но в последние годы получила распространение новая технология, соединение досок стяжками — «конфирматами», соединяющими в себе функции шканта, стяжки и шурупа. Вот они, двух типоразмеров:

Справа более толстые и более распространённые, рядом с ним специальная фреза-сверло, которым отверстие под стяжку сверлится за один приём. Слева — более тонкие, для них у меня нет фрезы, поэтому сверлить придётся двумя свёрлами. Тонкое имеет диаметр стержня конфирмата, толстое — цилиндрической части его головки, под шляпкой.

Конфирматы закручиваются ключом — шестигранником («ключ Аллена»), биты для шуруповёрта тоже присутствуют на фотографии.

Ещё один инструмент, который вовсе не нужен в каждом доме: угловая струбцина. Если Вы собираетесь и дальше развлекаться столярным ремеслом, имеет смысл запастись парочкой таких.

Если же столярка для Вас разовое развлечение, то имеет смысл использовать в качестве стапеля, например, угол стола или тумбочки. (запомните эту марку струбцины и держитесь от неё подальше. Нифига не фиксирует).

Одну деталь прикручиваем к ножке стола, вторую прижимаем сверху рукой или струбциной к столешне. Обратите внимание на метку на горизонтальной детали! Сверло оказалось короче, чем конфирмат, поэтому сверлим тонким сверлом верхнюю доску насквозь, затем досверливаем в торце нижней на всю длину конфирмата.

Далее рассверливаем в верхней доске отверстие под головку стяжки… И закручиваем конфирмат на место.

У меня дрель-шуруповёрт, всё то же самое можно, разумеется, сделать обычной дрелью и шестигранником.

И так — восемь раз!

Корпус готов. Теперь решаем как крепить заднюю стенку. Можно, конечно, вырезать кусок фанеры и без лишней волокиты прикрутить его шурупами:

Рекомендую использовать именно такие «саморезы с прессшайбой».

Но мы не ищем лёгких путей, поэтому решено врезать заднюю стенку в пазы корпуса.

Аккуратно размечаем места для пазов:

И, разобрав корпус, делаем по два пропила в каждой доске:

Вот тут и нужна наградка.

После этого аккуратно вынимаем стамеской канавку между пропилами. На фото этого не видно, но стамеска — полукруглая, ею легче делать паз начерно. Вторым заходом паз доводится плоской стамеской. Вам не обязательно так заморачиваться.

Три детали: дно и две боковины сделать просто. Но верхняя крышка требует особого подхода, поскольку выступает за боковины. Чтобы по бокам не чернели неаккуратные дыры, пропилы делаем не наградкой, а вот таким резаком (делается за пять минут из ножовочного полотна). Незаменимый инструмент, если нужно разрезать листовой пластик, ДВП, оргстекло. Да и дерево или фанеру, как видите, тоже можно:

Первые два-три реза, естественно, под линейку, дальше можно и так.

Паз выбирается точно так же, стамеской

По ходу дела пришла в голову светлая мысль: сделать дверку уезжающей вовнутрь. Крепим на шурупах две реечки-полкодержателя.

Вторая контрольная сборка — подгоняем заднюю стенку по ширине…

…и по высоте.

Что-то вырисовывается.

Подогнав по размеру будущую дверку, сверлим в ней отверстия и вкручиваем в них будущие оськи — шурупы со спиленными головками. Планка нужна для того, чтобы прикрывать верхнюю щель, её положение подбирается в последнюю очередь.

Делаем пазы, по которым будут двигаться оськи и гнездо, в котором они будут прятаться при опускании дверки. (ну да, пришлось ещё раз снимать крышку…)

Вроде бы вышло…

Дополнительная фичка — крышку можно вынимать и использовать как досочку для нарезания хлеба!

Остались мелочи: загрунтовать всё водоэмульсионкой, отшлифовать, набить акриловыми красками по трафарету какой-никакой рисунок и отлакировать. Результат виден в начале поста.

По результатам пробной эксплуатации поступило предложение разделить хлебницу полочкой на два отсека, но это уже тривиально!

Чтобы не вытирать саблю дважды — ещё одна поделка, уже совсем из мусора. Поставец для баночек со специями:

Стяжек на него не хватило, поэтому планки-разделители тупо прибиты декоративными гвоздями.

Дырки для баночек вырезались кольцевым сверлом из комплекта для монтажа замков в деревянные двери.

Закругление заборной доски и фигурные резы по дереву

ООО «Лесхимпром» осуществляет фигурную резку пиломатериалов. Чтобы сделать закругление заборной доски мы используем ленточнопильный станок DARIO SET 2000/SN 33.

Выполняемые работы.

- Закругление заборной доски

- Изготовление деталей различной криволинейной формы

- Фигурное выпиливание

- Прямолинейные, перпендикулярные, а также криволинейные резы по дереву

- Фигурные резы на бревне, фанере, брусе.

Станок действует по принципу перемещения пилы вокруг выпиливаемой заготовки. Так как фигурные резы выполняются по копиру, то их соответствие эталону высокое. К тому же возможна пакетная обработка заготовок.

Станок ленточнопильный DARIO SET 2000/SN 33

А вот и фото станка из каталога. Наш станок точно такой же. Он позволяет делать аккуратные и одинаковые доски забора с закруглением торца по шаблону. Пневмоприжим надежно фиксирует заготовки. Работа идет быстро. Качество пропила высокое. После работы мы шлифуем и замазываем торцы.

Закругление заборной доски

ООО «Лесхимпром» делает заборную доску с верхним закруглением различного радиуса. Закруглим вашу доску. А также изготовим готовые заборные секции из деревянного штакетника. Прежде всего Заборная доска с закруглением более устойчива к намоканию через верхний торец. Чтобы увеличить срок службы забора, торец нужно закруглять. Кроме того деревянный забор из доски с закругленным торцом пожалуй имеет более приятный и законченный вид. Пропитка доски в автоклаве позволяет использовать забор по крайней мере 15 лет без повторной обработки. Для пропитки используется антисептик Tanalith E и коричневый пигмент Tanatone. Химия производства компании Arch Timber Protection Ltd (UK). Цвет заборной доски после обработки — скорлупа грецкого ореха.

Смотрите Портфолио заборов из нашей доски.

Цена услуги по закруглению и фигурной резке считается под каждый заказ.

Ниже фото заборов из доски с закругленным торцом.

Забор из доски с закругленным торцом.

Забор из доски с закругленным торцом.

Секция забора. Заборная доска с закруглением.

Секция забора. Заборная доска с закруглением.

Фигурный рез на брусе

Криволинейное выпиливание на пачке досок

Выпиливание окружности

Делаем лонгборд своими руками

Сначала давайте разберемся, что такое «лонгборд» и чем он отличается от «скейтборда».

Как говорит нам Вики «Лонгборд (англ. longboard) — разновидность роликовых досок, характеризующаяся большей скоростью, повышенной устойчивостью и улучшенными ходовыми качествами. ….. лонгборды реже используются для совершения трюков … конструкция позволяет развивать большие скорости, чувствовать себя на доске более стабильно, при этом двигаться мягко, практически не замечая мелкие дефекты асфальта …… Лонгборд привлекает прежде всего своей скоростью. Перемещаться на нём можно как в горах по серпантинам, так и в городе по асфальтовым дорожкам.»

Из этого можно сделать вывод, что лонгборд для скоростной езды, скейтборд для трюков. Причем, это скейтборд вырос из лонгборда, а не наоборот.

Мастер-самодельщик, совместно с женой, увлекаются ездой на лонгборде. Вот, сначала для нее, а затем и для себя, он и сделал лонгборд.

Инструменты и материалы:

-Доски;

-Фанера из балтийской березы;

-Ткань;

-Крепеж;

-Шпатель;

-Эпоксидная смола;

-Емкость;

-Жидкость для очистки эпоксидной смолы;

-Малярная лента;

-Черная краска аэрозольная;

-Лак;

-Профильная труба;

-Силиконовый клей;

-Припой;

-Набор роликов с креплением;

-Подшипники;

-Противоскользящая ткань;

-Электролобзак;

-Шлифовальная машинка;

-Фрезер;

-Дрель;

-Дремель;

-Нож;

-Наждачная бумага;

-Горелка с баллоном;

-Струбцины;

Шаг первый: пресс

Для придания лонгборду определенной формы мастер изготавливает пресс из досок. В качестве шаблона мастер использовал лонгборд промышленного производства. Но здесь есть маленькая хитрость после снятия доски с пресса, она все равно немного распрямится. Поэтому пресс нужно делать с большим углом.

Шаг второй: доска

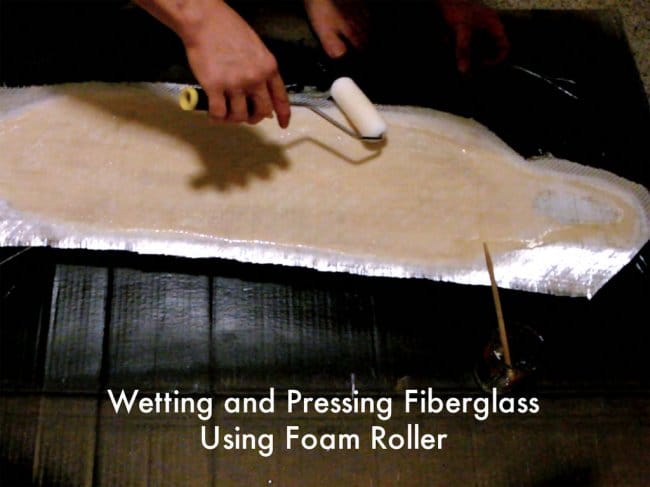

Для изготовления доски мастер, взял кусок фанеры из балтийской березы 3 мм и разрезал ее на три части шириной 2,5 см и длиной 122 см. Эти части составят три слоя доски. Затем он отрезал один кусок стекловолокна шириной 2,5 * 122 см с нитями, идущими параллельно и перпендикулярно доске. Мастер весит 68 кг и ему очень понравилось «пружинистость» доски с одной вставкой стекловолокна. Если вы любите более жесткую доску или весите больше, он советует добавить еще один кусок стекловолокна. Если укладывать второй лист стекловолокна на доску, нужно, чтобы нити проходили под углом 45 ° к доске.

Дальше он отмеряет эпоксидную смолу. Не нужно использовать более 1/4 литра за раз. Тщательно перемешивает эпоксидную смолу в течение шести минут. Раскладка должна идти снизу вверх следующим образом: фанера — стекловолокно — фанера — фанера. Если используются два отрезка стекловолокна, то второй кусок помещается между двумя верхними кусками фанеры. При нанесении эпоксидной смолы необходимо, убедится, что все стекловолокно смочено ей.

Выполнив эти шаги, мастер завернул доску в пленку Saran, чтобы эпоксидная смола не капала по всему прессу. Прежде чем положить доску в пресс, он отрезал два куска гофрокартона по ширине и длине пресса. Этот картон помещается над и под доской, чтобы пресс не оставил вмятин на лонгборде. Наконец, мастер плотно зажимает обе стороны пресса с помощью хомутов и оставляет доску на 24 часа.

Примечание.

Когда мастер изготавливал свою доску, он клеил два куска стекловолокна. Однако, при тестировании, доска была не жестче ранее изготовленной доски для жены мастера. Причина,этого, заключалась в том, что он использовал неправильный вид стекловолокна. Он использовал обычное стекловолокно, а нужно использовать, пусть немного дороже, но с другими характеристиками Bi-Axiel Fiberglass.

Шаг третий: обрезка

Чтобы вырезать форму лонгборда, мастер сделал трафарет. Затем вырезал доску с помощью электролобзика.

Как только доска была обрезана, он отшлифовал ее. Закруглил края доски шлифовальной машинкой. При шлифовании доски мастер начинал с наждачной бумаги с зернистостью 80, и закончил с зернистостью 220.

При изготовлении доски обязательно нужно учесть тот фактор, что при резком повороте колеса могут задевать ее край. При необходимости необходимо выполнить подгонку.

Шаг четвертый: покраска

Перед окрашиванием нижней части доски мастер, рисует на ней рисунок и закрывает линии и точки. Затем наносит три слоя черной краски из аэрозольного баллончика. После высыхания краски снимает защитное покрытие и наносит бесцветный лак в три слоя.

Шаг пятый: верхняя часть

На верхнюю часть нужно приклеить специальное противоскользящее покрытие.

Шаг шестой: бампер

Чтобы повысить устойчивость к ударам бордюров и тому, с чем может столкнуться доска, мастер сделал защитные металлические бамперы на торцы доски.

Для изготовления бамперов он использовал стальную квадратную трубу. Сначала отрезал одну полку профиля с помощью инструмента Dremel, чтобы превратить его в U-канал. Затем вырезал два треугольника по бокам, чтобы металл мог сгибаться под соответствующими углами. Затем места сгиба спаиваются и шлифуются.

Перед креплением бамперов мастер, подготавливает посадочное место. Как только подгонка выполнена, бампера устанавливается и прикручиваются к доске.

Теперь осталось установить колесную платформу и лонгборд готов.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Cogito ergo sum: Обработка кромок без фрезера

Приветствую,Сегодня расскажу Вам как сделать простой но очень полезный инструмент для обработки кромок, декорирования и создания мелких пазов и фасок, если у Вас нет фрезера. Это просто до гениальности и Вы я думаю полюбите этот инструмент :). Им можно декорировать рамки, обрабатывать края, делать разметку, обрабатывать оргстекло и пластик, при легкой модификации чертить им круги и использовать в резьбе по дереву, область его применения ограниченна только Вашей фантазией.

Все материалы легко доступны, и при необходимости, можно сделать его только ручным инструментом, без использования электроинструмента. Но мы пойдет легким путем 🙂

Нам понадобится брусочек твердого дерева, можно использовать и металл и даже пластик. Да и желательно чтоб он был ровный и 90 градусов для был не пустой звук. На него нанесем разметку, для хитрых и ленивых, которым лень счищать следы разметки, совет, наносите ее на липкую ленту, которая потом легко удаляется, оставляя поверхность чистой.

| Разметка бруска по липкой ленте |

Потребуется лезвие, форму которого мы сделаем какую хотим. Пара пластинок для укрепления конструкции в которых просверлим 4 отверстия.

И винты для крепления, плюс прижимной винт, в данном случает шестигранник но Вас никто не ограничивает.

И так конструкцию сделали, давайте подготовим лезвие.Совет: для лучшей видимости разметки затемните лезвие маркером. Можно использовать липкую ленту. Но по мне так так удобней.

| Чернение лезвия |

| Выбираем диаметр |

| Зажимаем в тиски и выбираем чем выбирать металл |

| Выцарапанный профиль |

Если есть термичка, то все это можно делать с «отпущенным» металлом, и закалить после формирования профиля

| Сформированный профиль лезвия |

Выточенное лезвие чистим на камне и шкурке избавляясь от заусенцев и следов маркера, за одно доводим кромку лезвия до 90 градусного угла.

| Готовое лезвие после зачистки |

| Установленное лезвие |

| Испытание |

Понимаем что одного лезвия нам будем мало :))

ЗЫ лезвие можно профилировать с 4 сторон :)) удачи

Как у досок сделать прямые кромки

Превращение грубых досок в изделие, которым вы сможете гордиться, начинается с получения прямой кромки.

В совершенном мире все пиломатериалы, которые вы приобретаете для своих проектов, имели бы прямые, как стрела, кромки. К сожалению, такие идеальные фабричные кромки являются скорее исключением, чем правилом. Мы расскажем, как получить идеально прямые грани на неидеальных заготовках.

Прямые кромки начинаются в магазине

Покупая пиломатериалы, отбирайте самые лучшие доски, уделяя особое внимание текстурному рисунку и тому, как он будет выглядеть на готовом изделии. Вы можете приобрести нестроганый материал, либо имеющий две остроганные пласти или же остроганный по обеим пластям и по обеим кромкам. Последний вариант, являясь более затратным, часто решает проблемы получения прямой кромки. Однако даже такие доски могут покоробиться. Покоробленные доски, несмотря на сложность работы с ними, также могут быть хорошим материалом. Плоскую доску с искривленными кромками (фото справа) легко обработать до получения прямых кромок, следуя схеме принятия решений.

Не обрабатывайте больше материала, чем требуется

Купив доски, дайте им отлежаться несколько дней в мастерской, чтобы они адаптировались к новым температурным условиям и уровню влажности. Потом раскроите их на заготовки с припуском по длине. Чем длиннее доска, тем больше материала вы потеряете, пытаясь сделать ее прямой. Оставьте на концах заготовок небольшой запас (5-10 см), который в дальнейшем уйдет в отходы.

Строгать или нет — зависит от ваших станков

После того как доски акклиматизировались в мастерской, можно выбрать один из двух вариантов действий. Либо сначала выровнять одну пласть на строгальном станке и обработать рейсмусовым вторую, чтобы сделать их плоскими, а затем приступить к спрямлению кромки, либо сделать прямыми кромки, оставив пласти необработанными. Мы рекомендуем первый вариант, поскольку некоторые способы подготовки материала работают лучше, когда пласти досок чисто остроганы.

Впрочем, выбор может быть продиктован возможностями имеющихся станков. К примеру, вы не сможете обработать доску шириной 200 мм на строгально-фуговальном станке с максимальной шириной строгания 150 мм. А острогав обе пласти доски в рейсмусовом станке, вы сделаете их не плоскими, а лишь параллельными друг другу. В этом случае сделайте прямой одну из кромок доски, сначала ровно опилив ее на пильном станке до требуемой ширины, выровняйте одну пласть с помощью строгального станка, а затем острогайте доску до нужной толщины в рейсмусовом станке. Если требуемая ширина заготовки больше длины ножей вашего строгально-фуговального станка, то просто распилите ее вдоль на две или три делянки, острогайте их и обработайте рейсмусовым станком, выровняйте кромки. После того как делянки станут прямыми и прямоугольными в сечении, снова соедините их в шит, склеив кромками.

Кромки досок могут дать подсказку

Чтобы определиться со следующим шагом, посмотрите вдоль кромок доски. Если доска имеет одну более-менее прямую кромку, то сделать ее идеально прямой будет несложно. Незначительный продольный изгиб по кромке потребует несколько больше труда, но с ним вы также быстро справитесь. Даже в случае сильного продольного изгиба доски можно сделать ее прямой в два этапа. Далее мы покажем, как сделать прямыми кромки досок с разной степенью коробления: от еле заметной до сильной.

Строгально-фуговальный станок: основная машина для спрямления кромок

Если вы работаете с нестрогаными пиломатериалами, вам по-настоящему необходим хороший строгальный станок. Это лучшее средство для получения прямой и чистой кромки, расположенной точно под прямым углом к пласти (фото внизу), а также для зачистки и выравнивания пласти доски. Хотя модели с шириной строгания 150 мм работают неплохо, рассмотрите возможность покупки станка с шириной строгания до 200 мм. Помимо того, что он позволит обрабатывать более широкие доски, такой станок еще оснащен более длинными передним и задним столами, обеспечивающими лучшую поддержку длинных заготовок.

Относительно прямая доска может быть обработана на строгальном станке до получения прямой и перпендикулярной кромки всего за один-два прохода.

Мы не рекомендуем использовать со станком вспомогательные приемные и подающие стойки-опоры, так как доска с неровными или искривленными кромками может опрокинуть стойку, что вызовет повреждение доски ножами станка.

Вам повезло: коробления нет

Если выбранная доска попадает в эту категорию, можете считать, что «дело в шляпе». Независимо от длины доски удастся быстро получить прямую кромку, воспользовавшись строгально-фуговальным станком. Если его нет, опилите грубые кромки доски на круглопильном станке.

Прямую кромку на досках такого типа также можно получить с помощью фрезера. Если пласти доски не остроганы, используйте направляющую доску, имеющую гладкую пласть и прямую кромку, прикрепив ее к заготовке сверху, как показано на фото внизу. Используйте копирующую фрезу с верхним подшипником. Установите направляющую доску с небольшим отступом от края заготовки — это расстояние соответствует объему материала, который будет удален при обработке. Если необходимо, выполните два прохода.

При использовании данного способа прижимайте к продольному упору наиболее прямую кромку доски, чтобы избежать обратного удара. Опилив противоположную грубую грань доски (фото слева), передвиньте продольный упор, переверните доску так, чтобы ее новая кромка была обращена к упору, после чего опилите вторую грубую кромку (фото справа).

Если пласти доски остроганы, зафиксируйте направляющую (это может быть ровная доска либо самодельная или покупная шина) на заготовке так, чтобы при перемещении вдоль нее фрезер удалял за один проход слой толщиной не более 1,5 мм (фото внизу) Сделайте столько проходов, сколько потребуется для получения прямой кромки.

Установив подошву фрезера на направляющую доску, ведите подшипник фрезы вдоль ее кромки. Снимайте не более 1,5 мм материала за один проход. Используйте фрезу с восходящей или нисходящей спиралью, либо прямую фрезу, длина лезвий которой больше толщины заготовки.

Отшлифуйте небольшую фаску на обращенном к фрезе крае пласти — это предотвратит застревание заготовки при ее подаче.

Прямую кромку можно сделать и на фрезерном столе, но это потребует чуть более сложной настройки. Вначале зажмите в цангу закрепленного в столе фрезера прямую или спиральную фрезу и установите вылет фрезы, немного больший, чем толщина заготовки. Отрегулируйте переднюю часть параллельного (продольного) упора так, чтобы за один проход снять не более 1,5 мм материала. Заднюю часть параллельного упора установите вровень с лезвиями фрезы. Если параллельный упор не имеет раздельных передней и задней частей, при помощи струбцины или двухстороннего скотча прикрепите к задней половине упора кусок слоистого пластика толщиной, соответствующей снимаемому слою материала (фото справа).

Типичный случай: небольшой изгиб

Большинство досок этой категории коробится при разбухании или усушке, адаптируясь к влажности окружающей среды. Планируйте будущую прямую кромку таким образом, чтобы получить на лицевых поверхностях изделия эффектный текстурный рисунок. Доски, относящиеся к данной категории, обрабатываются по- разному в зависимости от их длины.

Доски длиной менее 0,3 м обрабатываются быстро

Для коротких досок используйте наиболее простые варианты: строгально-фуговальный, круглопильный станки или ленточную пилу. Строгальный станки обычно оказывается быстрее, даже если для получения прямой кромки потребуется выполнить несколько проходов. Такая же техника используется и при пилении на станках: доска распиливается продольно, при этом вдоль параллельного упора движется ее вогнутая кромка. Полученные таким способом кромки, будучи прямыми, имеют следы пиления, которые можно быстро удалить за один проход на строгальном станке. Фрезерный стол позволит получить такое же качество, что и строгальный станок, однако для его настройки требуется больше времени.

Правильно выбирайте инструменты для получения прямых кромок

Инструменты и приемы, применяемые для спрямления кромок, различаются в зависимости от степени изгиба и длины доски. Пользуйтесь данной схемой принятия решений для выбора инструментов и приемов, оптимальных для использования в каждой конкретной ситуации. Дополнительные варианты описаны в статье.

Доски длиной 0,3-0/9 м: множество возможностей

С досками такой длины (толщина и ширина доски могут быть любыми) у вас имеется выбор из наибольшего числа вариантов. На строгальном станке такие доски можно обработать двумя способами. Первый из них представляет собой обычное строгание вогнутой кромки с небольшим съемом материала за каждый проход, пока кромка не станет прямой. Второй вариант предполагает выполняемое в несколько проходов предварительное строгание сначала одного края доски, а затем другого, как показано на рисунке вверху. Так повторяют до тех пор, пока изгиб не исчезнет почти полностью, после чего строгают всю кромку доски целиком. Ленточная пила и круглопильный станок также справятся с задачей, но лишь с одним существенным дополнением.

Чтобы обеспечить контакт вогнутой кромки доски с продольным упором при обработке досок длиной более 30 см, добавьте длинную накладку, как показано на фото ввнизу слева. Длина накладки равна удвоенной длине заготовки, увеличенной на 300 мм. Отцентрируйте накладку относительно пильного диска и закрепите ее на продольном упоре станка при помощи струбцин или двустороннего скотча на тканевой основе.

Вспомогательный упор обеспечивает прямолинейное движение заготовки, благодаря которому опиленная кромка будет прямой.

Изготавливая вспомогательный продольный упор для фрезерного стола, сделайте в его середине вырез, чтобы фреза вращалась свободно.

Чтобы обработать доски такой длины на фрезерном столе, используйте сочетание удлиненного параллельного упора, как при обработке на пильном станке, и метод предварительного строгания, как при работе со строгально-фуговальным станком (фото вверху справа). Воспользуйтесь острой прямой или спиральной фрезой (с восходящей или нисходящей спиралью). Можно также работать фрезером с направляющей в ручном режиме. Это потребует большего числа проходов, но меньше места, поэтому данное решение подойдет для мастерской, где имеется дефицит свободного пространства.

Прижимы могут удерживать заготовку за пласти или торцы. Выполняя распил, прижимайте салазки к пильному столу.

Прямую кромку легко получить на круглопильном станке, если воспользоваться кареткой или салазками, показанными на (фото справа). Уделяя внимание текстурному рисунку, расположите доску так, чтобы одна из ее кромок выступала за край салазок. Зафиксируйте доску на салазках с помощью прижимов или шурупов. Поднимите пильный диск на высоту, необходимую для распила уложенной на салазки заготовки. План изготовления салазок вы найдете на с. 7.

Доски длиной более 0,9 м: потеть не придется!

С такими досками у вас имеются четыре варианта: строгально-фуговальный станок, фрезер с направляющей, циркулярная пила или салазки для круглопильного станка. Если вы располагаете фуговальным станком с шириной строгания 150 мм, используйте метод предварительного строгания; при наличии станка с шириной строгания 200 мм, имеющего более длинные столы, хорошие результаты даст любой из методов.

Еще один способ получения прямой кромки — с помощью циркулярной пилы. Можно выполнить распил по направляющей, либо отбить прямую линию меловым шнуром, после чего распилить доску по этой линии, как показано на фото внизу слева. На некоторых моделях циркулярных пил имеется лазерный указатель, облегчающий следование вдоль линии разметки.

Жесткий пенопласт, используемый для теплоизоляции, служит отличной подложкой для распиловки. Установите такую глубину пиления, чтобы пильный диск едва углублялся в пенопласт.

Прижмите вогнутую кромку к направляющей и измерьте максимальную величину прогиба, чтобы найти линию, по которой будет делаться распил.

Для пиления по направляющей вначале найдите точку, соответствующую максимальной величине прогиба, прижав доску к направляющей, как показано на фото вверху справа. На одном из краев доски сделайте отметку, отложив от искривленной кромки расстояние, равное измеренной величине прогиба. Измерьте расстояние от пильного диска до края подошвы пилы (под электродвигателем) и прикрепите к заготовке направляющую, установив ее на этом расстоянии от сделанной вами отметки. Выполните распил, ведя подошву пилы вдоль направляющей. Чтобы изготовить надежную направляющую, которая также предотвращает сколы и быстро устанавливается вдоль линии реза, обратитесь к планам на следующей странице.

Удаляя с этой доски прогиб по всей ее длине (слева), вы потеряете много материала в качестве отходов, а полученные заготовки будут узкими. Разделив эту доску на две части (справа), вы сможете получить более широкие заготовки.

Наихудший случай: значительный изгиб

Перед тем как обрабатывать подобную доску, вначале определите, как ею лучше распорядиться. Убирая прогиб с доски длиной 3 м, вы отправите в отходы немало древесины, что демонстрирует фото внизу. Если вам действительно необходима длинная доска, постарайтесь подобрать доску с меньшей кривизной. Если же обязательно нужно получить длинные заготовки из сильно искривленных досок, у вас есть три варианта: распилить их вдоль циркулярной пилой, воспользоваться салазками для круглопильного станка либо ленточной пилой с удлиненным упором — при условии, что длина заготовок не превышает 0,9 м. Обработка на ленточной пиле более длинных досок лишь создаст дополнительные сложности.

Сделайте противоскольную направляющую для пиления и фрезерования

Вы можете изготовить две направляющие (длиной 1,2 и 2,4 м), чтобы использовать их с заготовками разной длины. Эти направляющие, рассчитанные на работу с конкретными циркулярной пилой и фрезером, можно сделать из одного листа фанеры толщиной 13 мм. (Рекомендуем взять фанеру, обе стороны которой отшлифованы.) Вот как это делается.

- Отбейте меловым шнуром линию вдоль всего листа фанеры на расстоянии 280 мм от края. Распилите лист по этой линии циркулярной пилой.

- Остальные распилы сделайте по направляющей, используя в этом качестве фабричную кромку отрезанной полосы. Из оставшейся части листа выпилите две полосы шириной 51мм, две полосы шириной 203 мм и одну полосу шириной 280 мм.

- Опилите фанерные полосы до длины, указанной на рисунке сверху, а затем соберите направляющие. Тщательно удалите выступивший клей.

- Когда клей высохнет, закрепите направляющие на верстаке, оставив свесы, необходимые для их дальнейшей подрезки. При помощи циркулярной пилы с диском, которым вы обычно пользуетесь, сделайте проход вдоль широкого края направляющей, ведя пилу вдоль упора, как показано внизу. Проделайте то же самое с другого края направляющей, но уже при помощи фрезера. В дальнейшем при фрезеровании по направляющей используйте фрезу того же диаметра, что и для первоначальной подрезки.