Изготовление оконных блоков

Оконные блоки, как правило, изготовляют на деревообрабатывающих предприятиях. На строительство они поступают с навешенными створками, остекленными и окрашенными. Однако в некоторых случаях приходится изготовить оконные блоки небольших серий в мастерских или цехах строительных организаций.

И зучив

чертежи, составляют спецификацию

деталей, указывая габаритные размеры

и размеры заготовок (ГОСТ 24454—80 и

8486—86). Затем по размерам, приведенным

в чертежах, выпиливают заготовки для

деталей створок и коробок с учетом

припусков на обработку (ГОСТ 7307—75).

После распиливания бруски строгают

рубанком, фуганком либо фрезеруют

электрорубанком, на фуговальных,

рейсмусовых или комбинированных станках.

Затем проверяют прямоугольность и

качество обработки брусков и приступают

к их разметке.

зучив

чертежи, составляют спецификацию

деталей, указывая габаритные размеры

и размеры заготовок (ГОСТ 24454—80 и

8486—86). Затем по размерам, приведенным

в чертежах, выпиливают заготовки для

деталей створок и коробок с учетом

припусков на обработку (ГОСТ 7307—75).

После распиливания бруски строгают

рубанком, фуганком либо фрезеруют

электрорубанком, на фуговальных,

рейсмусовых или комбинированных станках.

Затем проверяют прямоугольность и

качество обработки брусков и приступают

к их разметке.

Разметка. Бруски размечают с помощью метра, рейсмуса, ерунка, малки, угольника на разметочном столе, имеющем крышку размером 2200X1600 мм (на 100… 150 мм больше максимальной длины бруска коробки).

Порядок разметки вертикального и горизонтального брусков внутренней коробки оконного блока ОР15-15 показан на рис. 76. В соответствии с чертежом вертикальный брусок должен иметь длину 1460 мм, горизонтальный— 1470 мм.

На торцевание деталей с двух сторон при ширине и длине до 1500 мм дается припуск 15 мм при получении деталей из заготовок и 35 мм — из пиломатериалов. Бруски, выпиленные из пиломатериалов, размечают так: два вертикальных или горизонтальных бруска кладут на стол лицевыми сторонами наружу, после чего от торца бруска откладывают 18 мм, т. е. припуск на торцовку, а от него размер бруска по длине (в чистоте), что составит для вертикальных брусков 1460, а для горизонтальных— 1470 мм.

С помощью угольника наносят на брусок риски или карандашные линии. От последней карандашной линии наносят следующий припуск на торцовку— 17 мм (суммарный припуск на оба конца 35 мм). Затем от линии торцовки откладывают размер, равный толщине шипов (в данном случае 50 мм), и проводят риски.

Для выборки четверти размером 9…12х28 мм разметку делают следующим образом: от ребра 8 бруска по пласти 7 каждого бруска наносят риску, отстоящую на 28 мм, а по кромке 5 — риску, отстоящую от ребра на 9 и 12 мм. Сначала выбирают четверть размером 9X28 мм, а затем дополнительно снимают скос и доводят размер четверти до требуемого.

Выбирают четверть ручными инструментами или на фрезерном станке. После выборки четверти бруски торцуют на нужный размер, зарезают шипы и проушины.

Сборка оконных блоков

С творки,

фрамуги и форточки собирают на рабочем

столе или в сборочных станках (ваймах).

Сначала бруски подбирают, тщательно

пригоняя углы и проверяя Плотность

сопряжения. Шипы и проушины намазывают

клеем, после чего бруски соединяют в

раму (створку). В углах соединений

коловоротом или электросверлилкой со

спиральным сверлом выбирают отверстие,

в которое вставляют деревянный нагель

диаметром 8…10 мм, предварительно

намазанный клеем. Длина нагеля должна

соответствовать толщине переплета.

творки,

фрамуги и форточки собирают на рабочем

столе или в сборочных станках (ваймах).

Сначала бруски подбирают, тщательно

пригоняя углы и проверяя Плотность

сопряжения. Шипы и проушины намазывают

клеем, после чего бруски соединяют в

раму (створку). В углах соединений

коловоротом или электросверлилкой со

спиральным сверлом выбирают отверстие,

в которое вставляют деревянный нагель

диаметром 8…10 мм, предварительно

намазанный клеем. Длина нагеля должна

соответствовать толщине переплета.

Оконные коробки собирают на рабочем месте (рис. 77, а). Шипы брусков смазывают клеем, бруски собирают и обжимают в сборочном станке конструкции Я. Ерохина.

После сборки проверяют прямоугольность коробки и створки, замеряя их по диагонали, сверлят в углах отверстия и ставят в них нагели: либо деревянные на клею, либо металлические крестообразные из цинкоалюминиевых сплавов.

Собранные оконные створки, фрамуги и коробки должны иметь по периметру припуск на дальнейшую обработку до 3…4 мм и по толщине 1 мм для снятия провесов.

По периметру створки и фрамуги обрабатывают после полного схватывания клея в шиповых соединениях. Если обрабатывать их сразу после сборки без выдержки, то клеевое соединение нарушится.

По периметру створки обрабатывают фуганком или электрорубанком, для чего предварительно закрепляют их в верстаке в вертикальном положении. Створки, фрамуги и форточки можно обрабатывать также на фрезерном станке в шаблонах. Значительные провесы в плоскости створок фрамуг, форточек снимают ручным инструментом (рубанком, фуганком), а небольшие — на шлифовальных станках. После обработки по периметру створки навешивают на петли в коробки, а затем ставят раскладки, отливы, приборы. Для выполнения этих операций используют верстак, оборудованный приспособлением Я. Ерохина для дисковой пилы (рис. 77,

Приспособление служит для поперечного раскроя раскладок и других деталей под любым углом и представляет собой дисковую электропилу с рамой.

О дной

из наиболее трудоемких операций является

врезка петель. На деревообрабатывающих

предприятиях эта операция механизирована,

а на строительных площадках ее обычно

выполняют вручную. Для разметки гнезд

под петли применяют шаблон Павлихина

(рис. 78,а), представляющий собой деревянную

рейку с упором и двумя скобами с

заточенными фасками. Размеры скоб

соответствуют размерам петель.

дной

из наиболее трудоемких операций является

врезка петель. На деревообрабатывающих

предприятиях эта операция механизирована,

а на строительных площадках ее обычно

выполняют вручную. Для разметки гнезд

под петли применяют шаблон Павлихина

(рис. 78,а), представляющий собой деревянную

рейку с упором и двумя скобами с

заточенными фасками. Размеры скоб

соответствуют размерам петель.

При разметке шаблон кладут на кромку створки по упору, как показано на рисунке. Затем наносят легкие удары киянкой по скобе, при этом она отпечатывается на створке. По отпечатку в Дальнейшем выбирают гнездо под петлю. Аналогично делают разметку на коробках (рис. 78, б). При разметке стамеской (рис. 78, в) выбирают гнезда под петли. Упор у стамески позволяет заглублять лезвие на заданный размер. Глубина гнезда под петлю должна соответствовать ее толщине, с тем, чтобы после установки поверхность петли была заподлицо с древесиной.

Устанавливают и навешивают створки в коробку на специальных столах. Процесс навешивания оконных створок в коробку состоит из подгонки створок, зачистки провесов, навешивания на петли, устранения возможных дефектов (заколов, неровностей), крепления створок, форточек, фрамуг, блока от раскрывания и передачи его под окраску.

При навеске створок в коробку сначала навешивают наружные створки. При изготовлении окон с фрамугой (для общественных зданий) подгоняют прежде всего фрамугу, а затем створки. Зазор между створками и коробкой должен быть в пределах 2…4 мм, что необходимо для последующего покрытия створок слоем краски, а также для свободного открывания и закрывания их.

При подгонке створок тщательно проверяют правильность притвора, плотность их прилегания к четвертям коробки. Необходимо следить за тем, чтобы навешенные створки открывались свободно и плавно и не пружинили. Внутренние створки подгоняют к коробке так же, как и наружные.

При подгонке следят за тем, чтобы все элементы оконного блока были гладко обработаны и в месте соединения (фальцовки) тщательно пригнаны. Клей с поверхности элементов блока должен быть очищен.

Петли в брусках створки, форточки, фрамуги и коробки должны быть врезаны заподлицо, иначе створки плотно не закроются и будут пружинить. Количество шурупов для крепления петель к створкам, фрамугам, форточкам, коробкам должно соответствовать количеству отверстий. Петли в окнах врезают на расстоянии 200 мм от четверти коробки.

Петли типов ПН1, ПН2, ПНЗ (рис. 79) применяют для навешивания створок окон и полотен дверей без наплава, а петли ПН5 — для навешивания форточек без наплава.

Для соединения спаренных створок окон и полотен балконных дверей используют петли ПН6; спаренных створок окон, полотен балконных дверей с наплавом и фрамуг — ПН7 и ПВЗ.

Петли ПНЮ применяют для навешивания среднеподвесных створок окон. Створки окон и полотна балконных дверей с наплавом навешивают также на петли ПВ1 и ПВ2. Кроме того, створки окон и фрамуг с наплавом можно навешивать на петли ПВ4.

Оконные блоки с раздельными переплетами поступают на строительство в основном с навешенными створками, но без приборов — ручек, фиксаторов, запорных элементов, которые устанавливают непосредственно на строительстве до начала монтажа.

Оконные блоки со спаренными створками поставляют на строительство в основном со всеми приборами, т. е. укомплектованными. Для закрепления спаренных створок в них врезают завертки ЗР2 (ГОСТ 5090—86) вручную или с помощью электродолбежника либо электросверлилки.

Навешенные на петли створки соединяют винтовыми стяжками. Отверстия под стяжки сверлят, выбирают долотом или стамеской по разметке, производимой по шаблону, либо по их контуру.

«Технология изготовления оконного блока»

Федеральное казенное профессиональное образовательное учреждение № 277

Федеральной службы исполнения наказаний

Методические указания по выполнению практической работы

«Технология изготовления оконного блока»

Профессия18783 «Станочник деревообрабатывающих станков»

Разработал мастер производственного обучения

ФКП образовательное учреждение № 277

В.А.Чуклин

Красноярск 2019

АННОТАЦИЯ

Методическая разработка предназначена для преподавателей и мастеров производственного обучения по профессии относящейся к деревообрабатывающему производству, для ознакомления обучающихся с изготовлением оконного блока из древесины.

В Разработке содержится материал поэтапного описания изготовления оконного блока при проведении уроков теоретического и практического обучения.

«Технология изготовления оконного блока»

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Введение

Оконные блоки подразделяются по назначению — для жилых, общественных и производственных зданий. По конструкции – одинарные, спаренные, раздельные и раздельно – спаренные. По способам открывания створок – распашные, поворотно – откидные, откидные, подвесные, вращающиеся, раздвижные и подъемные.

Для проветривания помещений в оконных блоках устанавливают форточки, открывающиеся створки и фрамуги.

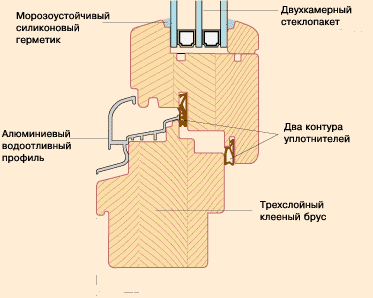

Оконные блоки остекляют листовым стеклом и стеклопакетами.

Оконные блоки должны соответствовать требованиям стандарта, проектно – конструкторской и технической документации, утвержденной в установленном порядке.

Цель моей работы показать поэтапное изготовление столярного изделия, оконного блока.

Выбор конструкционного материала на изделие и его характеристика.

Обоснование выбора

Древесина является природным полимером, обладающим с совокупностью положительных свойств, которые позволяют широко использовать ее в столярном производстве.

Древесина имеет высокие физико-механические характеристики. Хорошо обрабатывается, имеет малый объемный вес, высокие эстетические качества и природную декоративность, хорошо сопротивляется ударным нагрузкам, надежно и долговечно при условии правильного проектирования изделия и соблюдения технологии изготовления.

Древесина очень хорошо и просто соединяются крепежными изделиями, является экологически чистым материалом, на нее хорошо наносятся защитные и декоративные составы. Оконные блоки в основном большинстве своем изготавливают из хвойных пород. По ГОСТ 8486 – 86. Выбираем древесину хвойной породы сосна. Чтобы оконный блок получился красивым и ровным, нужно тщательно выбирать доски. Они должны быть без изъянов, не иметь крупных сучьев, а также, чтобы сама структура волокон была ровной. Если на поверхности видна синева, это значит, что была нарушена технология хранения и материал начал преть. Такую древесину лучше не использовать, потому что она в дальнейшем начнёт гнить.

Краткая характеристика материала

В древесине сосны четко выделяется ядро и заболонь. Наличие смолы делает древесину стойкой к воздействию влаги. Сосна является прямолинейным, мягким, легким, достаточно прочным материалом. Быстро сохнет, мало коробится особенно по длине. Заболонь легко пропитывается антисептиками. Является основным материалом для изготовления столярных изделий так как пригодна для механической и химической обработки.

Макроскопические признаки сосны

Ядро – от развитого до буровато – красноватого.

Заболонь – желтовато – белая разной ширины (от 20 до 80 годичных слоев).

Общая характеристика цвета древесины красноватый или желтоватый.

Сердцевинные лучи – невидны.

Годичные слои – поздняя древесина красновато – бурого цвета, хорошо развита, резко отличается от ранней светлой древесины.

Смоляные ходы многочисленные диаметром от 0,06 до 0,13мм через лупу хорошо видны на всех разрезах.

Запах – резкий скипидарный.

Кора – внизу толстая с трещинами. Темно – бурая, вверху тонкая, гладкая, золотистая.

Технологические свойства сосны

1. Способность удерживать металлические крепления – хорошая.

2. Способность гнуть – не велика.

3. Сопротивление раскалыванию.

4. В тангенциальном направлении меньше, чем в радиальном направлении

При раскалывании тангенциальной плоскости разрушения происходит по ранней древесине так как ее прочность на много меньше поздней древесины.

При изготовлении оконных блоков, можно использовать столярный клей «ПВА», клей «Столяр момент».

Детали оконных блоков могут быть изготовлены из массивной древесины или быть клееными по длине, ширине и толщине.

Прочность клеевых соединений на изгиб при склеивании на зубчатый шип должна составлять для деталей коробок не менее 50% от прочности цельной древесины и не менее 65% — для других деталей.

Общее требование к материалу:

1. Влажность древесины 8-12%.

2. Оптимальная рабочая температуры 18-20%.

3. Не склеивать при температуре +10 С.

4. нанесения клея односторонние.

5. При склеивании деталей на шканты, проушины и шипы, удобно использовать столярный клей «ПВА», клей «Столяр момент»..

Технология изготовления оконных блоков

Для изготовления деталей оконного блока используем доски (хвойной породы сосна) толщиной 50 – 70мм. Доски не должны иметь дефектов. Технологический процесс изготовления оконного блока состоит в следующем, раскраиваем заготовки на круглопильном станке бруски размером 50х50 мм.

Простой глухой переплет для рамы на два оконных стекла – самый простой. Для этого понадобится шесть брусков одинакового сечения. На брусках делается разметка под шипы и проушины. Выборку можно сделать при помощи электролобзика, а профиль прострогать на фуговальном станке. Выборку четвертей под стекло выполнить ручным фрезером или на фрезерном станке.

В середине боковых реек делаются глухие рамы или сквозные проушины. Можно сделать отверстия дрелью. С внутренней стороны угловые соединения рамы и переплета укрепляются на двойные шканты с дальнейшим соединением их на столярный клей ПВА.

Собранные в раму детали, зачищаются. Шипы и проушины должны плотно примыкать друг к другу. Образовавшиеся в процессе работы засмолки, щели или трещины заделываются шпаклевкой по дереву.

На вертикальных брусках рамы и коробки делаются выборки для петельных заушин. Для этого прикладывают раму к коробке и делают риски на местах крепления петель. Выборка делается стамеской.

На нижних и средних горизонтальных рейках наружного переплета обустраиваются отливы. Форма их бывает разной, в виде угольника, прямоугольная или трапеция, но под ним обязательно должен быть желобок – слезник. Это продольная выборка, на расстоянии 1 – 1.5 см от крайней кромки, 5х5 мм, полукруглой или прямоугольной формы.

Для крепления отливов в брусках делается паз, а на раме гребень. Перед установкой отливы запиливают со стороны притвора на 60°, а у створок под 45°. Садят отливы на столярный клей и дополнительно фиксируют саморезами.

Следующий этап изготовление форточки

В классическом рамном переплете, добавляется вертикальная профильная рейка. Для форточки открывающейся внутрь помещения, к ранее выбранным фальцам, саморезами крепятся накладные бруски.

Для форточки предназначенной для открываемой наружу выбираются более глубокие фальцы крепления накладных брусков. Притвор делается либо гладким, либо с наплавом. Наплав, строгается и нашивается после изготовления форточки. Его можно устроить со стороны притвора, это воспрепятствует проникновению сквозняков. Чаще всего форточки делают на одинарном шипе, но можно и на двойном. Углы садятся на шканты и столярный клей. Форточку можно обустроить в любом переплете, независимо от профильной конфигурации бруса. Их можно встроить в уже готовое и установленное окно.

Окончательная чистовая обработка и нанесение защитно – декоративного покрытия.

Уже собранная для окна рама с форточками шлифуется и шпатлюется. Эти два этапа необходимы для подготовки изделия к покраске. Кроме того, раму пропитывают с помощью особых антисептиков, которые в будущем будут надежными защитниками деревянного окна от появления грибка и плесени.

После этапа пропитки рама грунтуется, а затем красится. Для окрашивания используется специально созданный лакокрасочный состав или лак. После такой обработки деревянное окна будут отличаться высокой влагоустойчивостью, нечувствительностью к сезонным перепадам температур, стойкостью к механическим повреждениям.

После того как лак высох, наступает этап монтажа стеклопакетов. Стеклопакет может быть однокамерный или двухкамерный. Вместе с закрепленными стеклопакетами створки будущего окна устанавливают на деревянную раму. Немного позже это поможет правильно настроить фурнитуру.

Чтобы деревянное окно было установлено строго по горизонтали, необходимо применять монтажные колодки. Окно предварительно тщательно регулируют, затем фиксируют клиньями. Специалисты рекомендуют для окончательной установки применять монтажные пластины. Их монтируют на блоке окна на расстоянии 25 см от каждого угла. Клинья после этого можно убрать.

Далее устанавливаем эластичные уплотнители обеспечивающие закрытому деревянному окну полную герметичность. Отметим, что эластичными уплотнители будут оставаться при температуре от -600C до +800C. В раме после этого сверлятся нужные отверстия, а затем врезается фурнитура. Комплект фурнитуры состоит из петель (навесы), центрального замка и поворотных ручек.

Заключение

Изготовление оконных блоков из дерева требует от столяра станочника деревообрабатывающих станков не только сноровки, но и определенного багажа знаний. Новичку с такой работой справиться будет довольно сложно, но при ответственном подходе, а также после внимательного изучения предоставленного материала, вполне возможно сделать качественный и надежный оконный блок.

Техника безопасности.

Техника безопасности является основным направлением по предотвращению травматизма.

Основное количество травм при работе с ручными инструментами и механизированными происходит из-за технических неполадок и невнимательности. Чтобы предотвратить травмы нужно хранить инструменты в специальных ящиках, перед работой проверить ее техническую исправность, оставлять инструмент лезвием на себя или на краю верстака нельзя, так как при падении можно получить травму.

К работе с деревообрабатывающими станками допускаются лица, достигшие 18-ти лет и получившие специальный допуск к работе с деревообрабатывающими станками. Перед работой нужно проверить целостность корпуса и от проводящего кабеля, качество заточки режущего инструмента и техническую исправность его.

Деревообрабатывающий станок должен быть надежно заземлен. Работать с ним можно в сухом месте. Во влажном, сыром помещении работать с электроинструментом можно только при напряжении 36В.

Токопроводящий кабель должен находиться в подвешенном состоянии, сзади работающего, деревообрабатывающего станка, так как его могут передавить, перерубить, зацепить и вызвать при этом короткое замыкание и выбить инструмент из рук. Напряжение I-220B при силе I-0,1A является смертельным для человека, оставлять инструмент на рабочем месте запрещено. После работы Деревообрабатывающий станок очищают от опилок, затачивают режущие органы и убирают до следующей работы.

Для того, чтобы предотвратить нарушение техники безопасности и вызванной этим травматизм производят различные виды инструктажей по технике безопасности.

На каждом предприятии в зависимости от выпускаемой продукции и числа работников, а также от категорий опасности выполняемых работ, ответственность за выполнение норм по технике безопасности ложится на службу техники безопасности, а также на лиц отвечающих за безопасность труда.

Вводный инструктаж проводится со всеми рабочими. Его проводит служба техники безопасности, с подростками до 18 лет инструктаж проводит главный инженер.

Первичный инструктаж или инструктаж на рабочем месте проводит мастер или начальник участка.

Повторный инструктаж (ежеквартально) проводит служба техники безопасности.

Внеочередной инструктаж проводится в случае изменении технологии производства, смены рабочего места по прошествии несчастного случая.

Пожарная и электробезопасность.

Пожары наносят большой ущерб народному хозяйству. Основными причинами пожаров являются:

Неумение обращаться с огнем на открытых площадях

Курение в пожароопасных местах

Неисправности электрических цепей

Неправильное хранение легковоспламеняющихся веществ

Загромождение цехов и территорий

В деревообрабатывающих цехах нужно следить за состоянием электрооборудования, пусковой аппаратуры, силовой и осветительной сети.

Хранить сверхнормативные запасы пиломатериалов, заготовок, деталей в цехах не допускается.

Все подходы и проходы к пожарным кранам должны быть свободными и доступными.

Цеха помимо пожарных водопроводов должны быть обеспечены средствами пожаротушения; огнетушителями, топорами, ведрами, лопатами, баграми, а также ящиком с песком расположенными под пожарными щитами в удобных местах.

Для подачи сигналов о пожаре в цехе, мастерской должна быть установлена сигнализация, в случае ее отсутствия необходимо установить сирены.

Каждый рабочий, заметивший в пожар, обязан немедленно позвонить по телефону 112 и вызвать пожарную охрану.

Список используемой литературы

Клюев, Г.И. Столярно-плотничные, стекольные и паркетные работы повышенной сложности: учебное пособие / Г.И. Клюев. – М.: Академия, 2011. – 240 с.

Клюев, Г.И. Столяр (повышенный уровень): учебное пособие / Г.И. Клюев. – М.: Академия, 2011. – 80 с.

Куликов, О.Н. Охрана труда в строительстве: учебник / О.Н. Куликов, Е.Н. Ролин. – 7-е изд., стер. — М.: Академия, 2012. – 352 с.

Степанов, Б.А. Материаловедение для профессий, связанных с обработкой дерева: учебник для НПО; учебное пособие для СПО / Б.А. Степанов. – 7-е изд., перер. и доп. – М.: Академия, 2012. – 328 с.

С.С.Шумега Технология столярно-мебельного производства.

П.Д. Бобиков Конструирование столярно-мебельных изделий.

Л. Н. Крейндлин Столярные работы.

2. Сборка оконных и дверных блоков на строительстве. Столярные, плотничные, стекольные и паркетные работы: Практическое пособие

2. Сборка оконных и дверных блоков на строительстве

На строительную площадку оконные и дверные блоки поступают большей частью заранее собранными, с навешенными на петли створками, форточками, фрамугами, полотнами. Лишь в отдельных случаях на строительстве собирают оконные и балконные блоки из элементов. В проектное положение оконные и балконные блоки, как правило, устанавливают в виде готовых блоков с навешенными элементами.

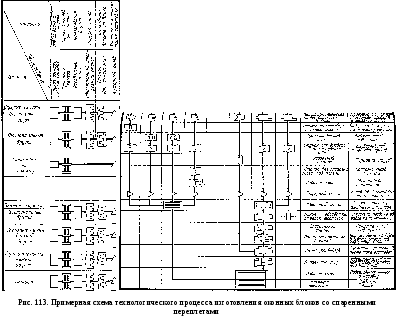

Сборка оконных блоков. Работы по сборке оконных блоков состоят из подгонки и навески форточки в створку (рис. 113, а), подгонки с прифальцовкой створок между собой и к коробке с установкой нащельников (штапиков) (рис. 113, б), установки полупетель на створках и коробке (рис. 113, в), установки отлива (рис. 113, г), навешивания створки в коробку (рис. 113, д). После этого прирезают приборы (завертки, ручки-скобы). До установки в проем оконный и балконный блоки олифят и окрашивают.

Элементы оконных блоков собирают на месте. После сборки элементы блока выдерживают в течение 1–3 ч для схватывания клея, а затем устанавливают петли, отлив, нащельник и т. д. Гнезда под петли размечают с помощью шаблона Павлихина. Для образования гнезд под врезные петли можно использовать набор из трех стамесок (рис. 114). Одну карту врезной петли вколачивают в брусок коробки, а другую – в брусок обвязки внутреннего переплета. В отличие от обычных врезные петли крепят шпильками.

Навешивают створки на специальных столах.

Прифальцовка створок заключается в том, чтобы в месте створа отобрать фальцы, образующие притвор. Прифальцовка может быть выполнена механизированным или ручным инструментом. Для пристрожки притвора в окнах без съема их с петель используют доборный рубанок (рис. 115). При подгонке створок тщательно проверяют правильность притвора, т. е. плотность прилегания их к четвертям коробки. Во всех притворах между створками и коробкой оставляют зазор 2–4 мм для последующего покрытия створок слоем краски и свободного открывания и закрывания створок.

Рис. 113. Последовательность сборки оконных блоков с раздельными переплетами: а – вгонка форточки; б – подгонка створок с установкой нательника; в – установка полупетель; г – установка отлива; д – навешивание створок в коробку, установка раскладок по стеклу; 1 – створка; 2 – форточка; 3 – коробка

Рис. 114. Стамески для выборки гнезд под врезные петли: а – шириной 44 мм; б – шириной 30 мм; в – шириной 32 мм; 1 – ручка; 2 – лезвие

Рис. 115. Доборный рубанок: 1 – нож; 2 – упор ножа; 3 – крепежный болт; 4 – корпус рубанка; 5 – гайка

Затем створки навешивают на петли, следя за тем, чтобы они свободно и плавно открывались, не пружинили и были неподвижны в любом положении после открывания.

Места постановки прибора размечают с помощью шаблонов. Простейший шаблон – тонкая доска или фанера с вырезанными контурами приборов, по которым делают разметку карандашом. Размечать места для постановки приборов можно, очерчивая по контуру карандашом сами приборы. Гнезда под приборы выбирают долотом или стамеской так, чтобы глубина их по всему контуру прибора была одинаковой. Приборы врезают заподлицо с поверхностью древесины. Допускаемое отклонение должно быть не более 0,5 мм. Оконные и дверные приборы крепят к изделиям шурупами с потайной головкой. Размеры шурупов должны соответствовать размерам отверстий в приборах. Примерный порядок установки приборов на окнах и балконных дверях приведен на рис. 116.

Рис. 116. Порядок установки приборов в столярных изделиях: а – оконные блоки ОС18-18В; ОР18-18В; б – оконные блоки ОС12-1, ОСП5, ОС12-13,5; в – балконные двери БС28-9, БР28-9; г – оконные блоки ОС18-13,5; ОР18-13,5; 1, 3 – петли; 2 – фрамужный прибор; 4 – упор; 5 – фиксатор; 6 – завертка; 7 – стяжка.

Для запирания окон со спаренными переплетами применяют оконную завертку-стяжку врезную ЗР1, завертку врезную ЗР2. Обычно на каждую створку ставят по две завертки на расстоянии, обеспечивающем равномерное примыкание створки к коробке, и с учетом возможности открывания переплетов с пола без применения подставки.

Для створок окон высотой до 1100 мм со спаренными или раздельными переплетами используют накладной шпингалет ШН2, а для створок окон высотой более 1100 мм и балконных дверей со спаренными или раздельными переплетами или полотнами – накладной шпингалет ШН1. Задвижку накладную ЗТ применяют для запирания створок окон жилых и общественных зданий.

В окнах с раздельными переплетами для жилых и общественных зданий для открывания створок применяют ручки-скобы типа PC. Эти же ручки можно использовать и в балконных дверях. Створки окон фиксируют фиксаторами (рис. 117).

Рис. 117. Фиксатор типа ФК1 (а) и его установка (б)

Для запирания одного из полотен двупольных балконных дверей с раздельными полотнами применяют шпингалеты типа ШВ. Подвижные части их должны открываться плавно, без больших усилий. Дверные (верхние) шпингалеты устанавливают на высоте 1,8–1,9 м, чтобы их можно было открывать с пола. Для ограничения открывания створок и предотвращения их удара о стену с внутренней стороны наружной створки блока с раздельными переплетами устанавливают оконный упор типа УО. Для фрамуг общественных зданий со спаренными и раздельными переплетами шириной до 1300 мм используют фрамужный прибор ПФ1, а для фрамуг шириной до 830 мм – прибор ПФ2.

В изделиях из древесины, вызывающей коррозию (дуб и т. д.), следует применять шурупы с антикоррозийным покрытием.

Сборка дверных блоков. Работы по сборке дверных блоков состоят из сборки коробки, отборки фальцев полотен по створу, подгонки двери к коробке, врезке петель, замка и других приборов, установки нащельников, навешивания полотен, олифования и окраски. Коробки собирают в сборочном станке (вайме).

Полотно однопольной двери нужно тщательно подогнать к четвертям коробки. При работе вручную сначала подгоняют кромку одного вертикального бруска, второго и затем горизонтального бруска.

У двупольных дверей сначала отбирают фальц по стволу полотен и после подгонки полотен складывают их таким образом, чтобы горизонтальные бруски (рамочных дверей) совпадали, т. е. находились на одном уровне. Затем подгоняют оба полотна, они должны плотно прилегать к четвертям коробки по всему периметру, не выступая за плоскость бруска коробки и не западая. Навешивают полотно на две или три петли, причем бауты верхней и нижней петель должны быть на одной вертикальной оси. Отверстия под замки в дверных полотнах выбирают при помощи кондуктора (рис. 118), и также можно выбирать гнезда и на навешенных дверных полотнах. Выбирают гнезда под замки в дверях следующим образом. Открывают дверь примерно под углом 75° и закрепляют ее в этом положении, установив два клина под нижнюю часть полотна. Затем размечают место установки кондуктора. Кондуктор устанавливают по разметке и винтами закрепляют на двери.

Рис. 118. Кондуктор для выборки отверстий под замок в дверях: 1 – зажимные пинты; 2 – дверь; 3 – рейка; 4 – гвозди

Фиксировать положение кондуктора можно рейкой, прибиваемой гвоздями к кромке полотна сверху. Размер рейки по длине должен соответствовать положению замка от верха двери.

Отверстия в двери по кондуктору выбирают электросверлилкой. Вначале выбирают отверстие для ручки, отверстия и паз для ключевины, затем – паз для замка.

Для закрывания входных дверей в квартире, а также отдельных помещений общественных зданий применяют врезной цилиндровый и замок с засовом ЗВ1 (рис. 119, а).

Замки вставляют в вертикальные бруски. При установке замков с ручками необходимо, чтобы ось ручки совпадала с осью ключевины. Планки замков и личинки врезают заподлицо с поверхностью брусков обвязки и коробки.

Для закрывания шкафов применяют запоры (рис. 119, б, в), а для открывания комнатных глухих и остекленных дверей – ручку-скобу (рис. 119, г). Крепят скобу к двери на расстоянии 950–1000 мм от пола. На дверях ванн, санузлов устанавливают ручки-кнопки (рис. 119, д). В дверях, которые не запираются, применяют простые защелки и ручки-кнопки. Для защиты от проникновения кухонных запахов в комнаты в дверь кухонь устанавливают врезные защелки.

Рис. 119. Приборы для столярных изделий: а – замок врезной для дверей цилиндровый с засовом ЗВ1; б, в – запоры для шкафов; г – ручки-скобы типа PC; д – ручка-кнопка РК-2; 1 – запорная скоба; 2 – ручка шпингалета

При установке окрашенных оконных и дверных блоков в проемы на поверхности появляются заколы и другие дефекты, которые зашпаклевывают и окрашивают.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >

1.11 Производство оконных блоков

2 часа

План лекции

1.11.1 Составные части оконных блоков

1.11.2Виды конструкции оконных блоков

1.11.3 Оконные блоки раздельной конструкции

1.11.4 Оконные блоки со спаренными переплетами

1.11.5 Маркировка оконных блоков

1.11.6 Оборудование для производства оконных блоков

1.11.6 Традиционное оборудование для производства оконных блоков

Для изготовления оконных блоков может применяться общее и специализированное оборудование, а также линии типа ОК.

Сборка оконных блоков состоит из следующих операций: сборка оконных

створок, форточек на клею; выдерживание склеенных створок и форточек, необходимое для схватывания клея; обработкапо периметру; зачистка или шлифование поверхностей: выборка паза под отлив; прорезка гнезд под петли; постановка полупетель; пригонка форточек к створке и навеска на петли; постановка отлива и нащельников; сборка коробки; вгонка и навешивание створок в коробку.

Оконные створки, форточки, фрамуги и коробки собирают в сборочном станке (вайме). Предварительная сборка створок, фрамуг, форточек и коробок производится лишь в том случае, когда необходима подгонка брусков. Ее начинают с внутренних брусков, горбыльков, импостов, после чегособирают наружные обвязки.

Конструкции оконных блоков выполняются в соответствии с требованиями ГОСТ 23166-99 Блоки оконные. Общие технические условия, ГОСТ 24700 Блоки оконные деревянные со стеклопакетами. ТУ, ГОСТ 24699 Блоки оконные деревянные со стеклами и стеклопакетами

Для производства изделий из древесины исходный материал в виде досок, листов фанеры и древесных плит (а также круглых древен) требуется предварительно раскроить на заготовки.

Для этой цели используются распиловочные станки круглопильные или ленточные.

Для изготовления прямых заготовок сравнительно небольшой толщины, используются круглопильные станки. Для распиловки толстых заготовок (круглых бревен, брусков) используется ленточный станок, где режущим инструментом служит натянутая на ведущие ролики, бесконечная лента с режущими зубьями.

В зависимости от требований к качеству обработки деталей различают раскрой предварительный и окончательный, чистовой. Торцевание досок и брусковых заготовок производят на станках для поперечного раскроя. Станки применяют одно- или многопильные. На многопильных станках можно выпиливать одновременно несколько кратных заготовок. Продольный раскрой пиломатериалов и заготовок осуществляют на круглопильных станках для продольного раскроя. Выпиловка из одной широкой заготовки за один проход одновременно нескольких брусков или реек выполняется на многопильных станках. Пильные валы этих станков могут иметь две, три, пять и более пил.

Раскрой под косым углом и смешанный раскрой выполняют на универсальных круглопильных станках.

пилу, в других вращающуюся пилу надвигают на заготовку.

Главными параметрами круглопильных станков для поперечного и продольного раскроя досок на заготовки являются наибольшая ширина и наименьшая или наибольшая длина распиливаемого материала. Эти размеры определяют габаритные размеры станка.

Наибольшая толщина H распиливаемого материала определяет основной

параметр станка — мощность привода механизма резания.

Материал, поступающий на круглопильные станки, должен удовлетворять

техническим требованиям, иметь допустимые отклонения размеров.

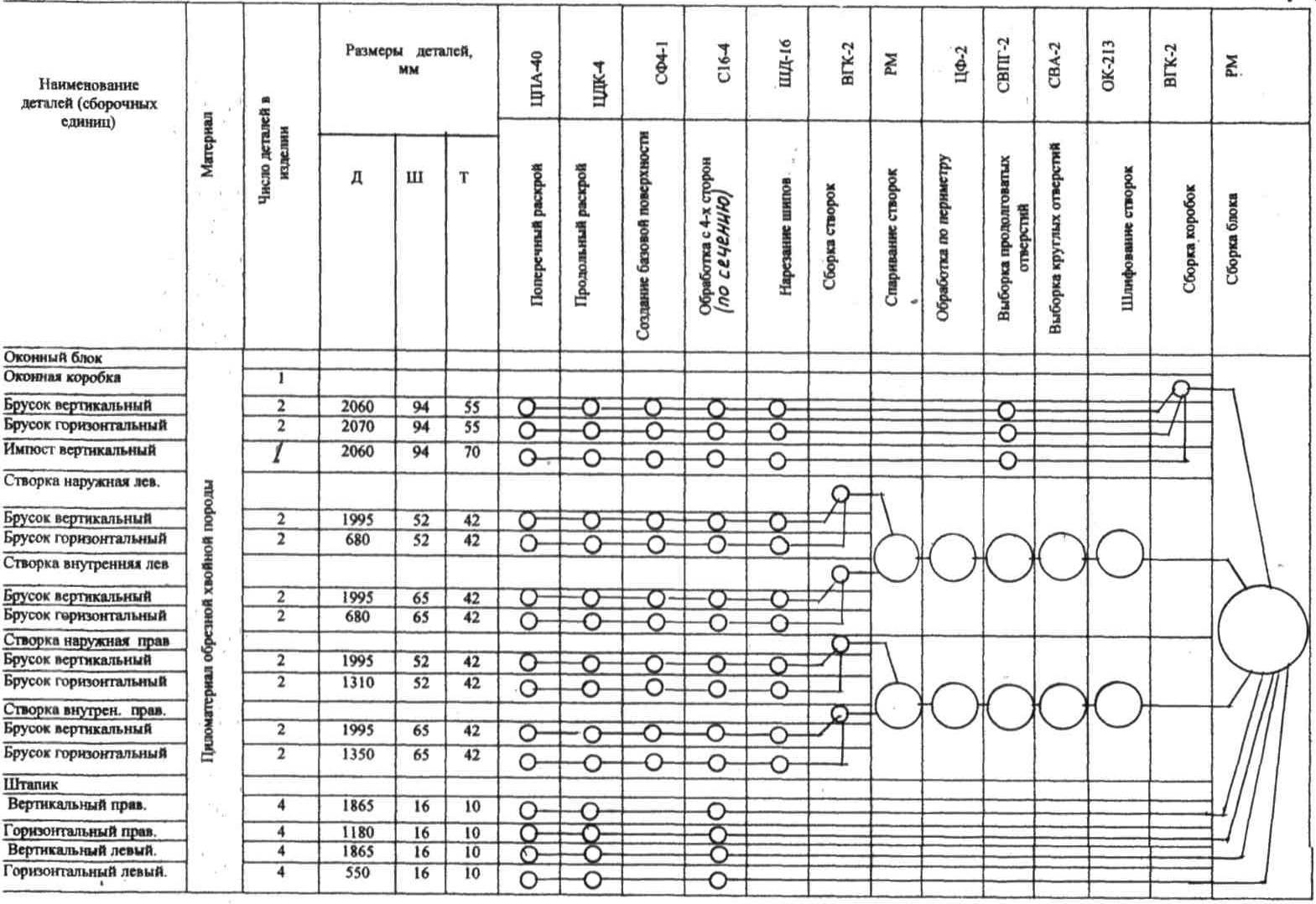

Изготовление и сборка оконных блоков с раздельными переплетами

Предусмотрено, что предприятия получают обрезные пиломатериалы, которые раскраивают на полуавтоматической линии для поперечного раскроя пиломатериалов. Она состоит из последовательно

расположенных: роликового конвейера, круглопильного станка ЦПА-40 (с

механизированной подачей), конвейера, желоба, прирезного станка с гусеничной подачей ЦДК-4-2 и конвейера. Пиломатериалы кладут на приводной роликовый конвейер, прижимают к направляющей линейке и подают к упору, при этом пиломатериал, прижатый к упору, нажимает на кнопку, вмонтированную в нем, которая включает электродвигатель привода круглопильного станка для поперечного раскроя.

Одновременно с этим останавливается роликовый конвейер. Вместе с включением пилы подается суппорт с вращающимся пильным диском и доски разрезаются. После торцовки суппорт пилы возвращается в исходное положение и приводит в действие сбрасыватель, которым отрезанный кусок доски подается на ленточный конвейер. Оторцованный кусок доски по ширине раскраивают на прирезном станке ЦДК-4-2.

Заготовки, полученные после раскроя досок, поступают на полуавтоматическую линию по обработке брусковых деталей.

В линии по обработке брусковых деталей последовательно расположены фуговальный, четырехсторонний продольно-фрезерный и шипорезный станки. Станки связаны между собой транспортными механизмами. На этой линии обрабатывают бруски окон, коробки с четырех сторон с созданием профиля, а также зарезают шипы.

Пиломатериалы могут раскраиваться по длине на заданный размер на круглопильных станках для поперечного раскроя ЦПА-40, а по ширине—на круглопильных станках для продольного раскроя ЦДК-4-2. При р аскрое пиломатериалов в первую очередь выкраивают длинные детали, более короткие детали получают попутно или после отбраковки длинных деталей. Очень короткие детали (менее 500 мм) заготовляют в кратных размерах.

При раскрое по длине к заданному размеру нужно добавлять припуск на дальнейшую оторцовку (ГОСТ 7307—66).

Брусковые детали обрабатывают следующим образом. Пласти и кромки у покоробленных брусков фугуют на фуговальных станках, после чего их

фрезеруют на четырехсторонних продольно-фрезерных станках. Детали оконных коробок с большим сечением фрезеруют на мощных станках С26-2.

Сучки заделывают после обработки деталей на линии, так как после обработки лучше видны дефектные места. На некоторых заводах сучки заделывают до обработки, — в результате деталь получается более чистой, так как пробки счищают в процессе обработки детали на продольно-фрезерном станке. Порядок заделки сучков (до или после фрезерования) зависитот местных условий завода. Заделывать сучки, трещины, червоточины, отколы и отщепы допускается только при условии тщательного выполнения работ с зачисткой мест заделки. На тех заводах, где имеются четырехсторонние продольно-фрезерные станки с пятью валами, бруски обвязки переплетов, отлив и нащельник можно заготовлять в кратных размерах по ширине, с тем, чтобы на станке одновременно обрабатывать по два бруска и, устанавливая строгальную пилу на пятом горизонтальном валу, разрезать их после фрезерования по ширине.

Торцуют нащельники, отливы и раскладки по стеклу на универсальном станке или на специальном станке для усовки.

Пиломатериалы на бруски оконных коробок раскраивают на линии по раскрою заготовок, после чего их обрабатывают на позиционных станках. Прошедшие обработку бруски створок, форточек, коробок выборочно про-

веряют, а затем передают на буферный склад для комплектации и временного хранения.

Сборка оконных блоков состоит из следующих операций: сборка оконных створок, форточек на клею; выдерживание склеенных створок и форточек, необходимое для схватывания клея; обработка по периметру; зачистка или шлифование поверхностей: выборка паза под отлив; прорезка

гнезд под петли; постановка полупетель; пригонка форточек к створке и навеска на петли; постановка отлива и нащельников; сборка коробки; вгонка и навешивание створок в коробку. Оконные створки, форточки, фрамуги и коробки собирают в сборочном станке (вайме). Предварительная сборка створок, фрамуг, форточек и коробок производится лишь в том случае, когда необходима подгонка брусков. Ее начинают с внутренних брусков, горбыльков, импостов, после чегособирают наружные обвязки.

Вязку брусков столярных изделий выполняют на клею с постановкой на углах сопряжений деревянных нагелей.

Нагели следует ставить заподлицо с плоскостью.

Изготовление оконных блоков со спаренными переплетами

Оконные блоки со спаренными переплетами изготовляют в основном из спецификационного пиломатериала. Технологическим процессом (рис. 113) предусмотрено, что раскрой пиломатериалов производится на полуавтоматической линии ОК507. При отсутствии линии пиломатериалы раскраивают по длине на круглопильных станках для поперечного раскроя ЦПА-40, а по ширине — на круглопильных станках с гусеничной подачей ЦДК4-3.

Для производства деталей оконных блоков рекомендуется использовать короткомерные отходы пиломатериалов, сращивая их по длине на зубчатые соединения.

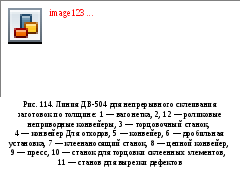

Д етали

можно склеивать также по ширине и толщине

холодным способом в сборочных станках

либо на полуавтоматической линии.

Поверхности, подлежащие склеиванию,

предварительно профрезеровывают.

Склеивают заготовки по пласти на линиях

ДВ-504 (рис. 114). Вагонеткой пакеты с

отфрезерованными рейками, досками

подаются к роликовому конвейеру 2, а от

него — к торцовочным станкам 3 для

вырезки дефектов. Оторцованные отрезки

длиной 950…2200 мм конвейером 5 подаются

к клееносящему станку 7 для нанесения

клея на одну пласть. Заготовки с клеем

поступают на цепной конвейер 5, на котором

они формируются в виде непрерывной

ленты, подаваемой в гусеничный пресс 9

с высокочастотным устройством. При

прохождении ленты через пресс происходит

отверждение клея за 20…30 с. По выходе из

пресса непрерывная лента склеенных

досок, реек торцуется на отрезки требуемой

длины. Отходы после торцовочных станков

подаются конвейером 4 в дробильную

установку 6 для переработки в щепу.

етали

можно склеивать также по ширине и толщине

холодным способом в сборочных станках

либо на полуавтоматической линии.

Поверхности, подлежащие склеиванию,

предварительно профрезеровывают.

Склеивают заготовки по пласти на линиях

ДВ-504 (рис. 114). Вагонеткой пакеты с

отфрезерованными рейками, досками

подаются к роликовому конвейеру 2, а от

него — к торцовочным станкам 3 для

вырезки дефектов. Оторцованные отрезки

длиной 950…2200 мм конвейером 5 подаются

к клееносящему станку 7 для нанесения

клея на одну пласть. Заготовки с клеем

поступают на цепной конвейер 5, на котором

они формируются в виде непрерывной

ленты, подаваемой в гусеничный пресс 9

с высокочастотным устройством. При

прохождении ленты через пресс происходит

отверждение клея за 20…30 с. По выходе из

пресса непрерывная лента склеенных

досок, реек торцуется на отрезки требуемой

длины. Отходы после торцовочных станков

подаются конвейером 4 в дробильную

установку 6 для переработки в щепу.

Склеенные бруски коробок подвергают профильной обработке на линии ОК503, состоящей из питателя, фуговального станка, рейкоотделителя, четырехстороннего продольно-фрезерного станка. На ней можно обрабатывать бруски длиной 760…2210 мм, шириной 54… 143 и толщиной 44…74 мм; производительность линии 460 шт/ч.

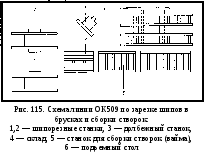

Профильная обработка брусков створок осуществляется на линии СЖ508, зарезка шипов в брусках коробок, обработка гнезд — на линии ОК505, а зарезка шипов и проушин в брусках створок и их сборка — на линии ОК509 (рис. 115). На одном шипорезном станке зарезают проушины в брусках, а на другом — шипы. После зарезки на шипы клеенаносящим устройством наносится клей, после чего створки поступают в сборочный станок 5. На долбежном станке 3 в вертикальных брусках выбираются гнезда для средних брусков. Собранные створки на подъемном столе 6 собираются в стопу-пакет, а на механизированном складе 4 они выдерживаются до полного схватывания клея. На линии можно изготовлять изделия длиной 690…2150 мм, шириной 300… 1300 и толщиной 43…55 мм; производительность линии 125 шт/ч.

Н а

тех предприятиях, где нет линий, оконные

створки собирают в сборочных станках

(см. табл. 11). В процессе сборки нужно,

следить за тем, чтобы створки не имели

перекосов, а в сопряжениях не было

неплотностей. Точность сборки проверяют

шаблоном с угла на угол.

а

тех предприятиях, где нет линий, оконные

створки собирают в сборочных станках

(см. табл. 11). В процессе сборки нужно,

следить за тем, чтобы створки не имели

перекосов, а в сопряжениях не было

неплотностей. Точность сборки проверяют

шаблоном с угла на угол.

Затем собранные створки обрабатывают по наружному периметру (контуру) на агрегате ОК213Р2.02, состоящем из двух станков для продольной и поперечной обработки кромок. Кромки обрабатывают фрезерными головками. В каждом станке имеются узлы базирования, прижима для фиксирования створок и два подвижных суппорта. Помимо этого на станке для продольной обработки смонтирован механизм для перемещения створок.

На размер обрабатываемой створки агрегаты налаживают по заданной программе, что значительно сокращает время настройки станков. Станки агрегата закрыты шумопоглощающими кабинами. На агрегате можно обрабатывать створки длиной 345… 1395 мм, шириной 295… 1070 и толщиной 32…42 мм. Мощность электродвигателей 44 кВт; производительность 180 створок в час.

П осле

обработки створок по наружному периметру

на трехцилиндровом шлифовальном или

широкопросветном рейсмусовом станке

зачищают и шлифуют наружные плоскости

створки, после чего ее кладут в шаблон

и на фрезерном станке по периметру с

трех сторон обрабатывают верхний

горизонтальный брусок и два вертикальных.

осле

обработки створок по наружному периметру

на трехцилиндровом шлифовальном или

широкопросветном рейсмусовом станке

зачищают и шлифуют наружные плоскости

створки, после чего ее кладут в шаблон

и на фрезерном станке по периметру с

трех сторон обрабатывают верхний

горизонтальный брусок и два вертикальных.

После обработки по периметру во внутренних створках выбирают гнезда под врезные петли, а в наружной и внутренней — гнезда под врезную завертку и отверстия под ручку-завертку, в брусках коробки (импосте) — паз под запорную планку, а в створках и форточках — гнезда под винтовую стяжку.

Для долбления гнезд, установки в них петель и замков (ручек-заверток) и закрепления их штифтами используют агрегат ОК213Р2ЛО. Для выборки гнезд на нем расположены долбежные головки, а для установки приборов (петель, замков) — высокопроизводительные автоматизированные агрегаты. Все работы по обработке гнезд и установка приборов ведутся автоматически.

Для настройки на нужную ширину обрабатываемой створки агрегат оборудован программным устройством. Скорость подачи бесступенчатая. На агрегате можно обрабатывать створки длиной 365… 1395 мм, шириной 310… 1070 и толщиной 42…52 мм. Скорость подачи штангового конвейера 6…30 м/мин, скорость подачи головок по выборке гнезд 0,3…0,7 м/мин. На агрегате установлены четыре долбежные, две сверлильные головки и четыре головки по Установке приборов. Агрегат обслуживают двое рабочих.

На предприятиях, где нет линий, заготовки коробок обрабатывают следующим образом: бруски, имеющие покоробленность и неровности, обрабатывают на фуговальном станке, а затем с четырех сторон с отборкой профиля — на четырехстороннем продольно-фрезерном станке. В горизонтальных брусках коробок для Двух- и трехстворчатых переплетов на цепнодолбежном или горизонтальном сверлильно-пазовальном станке выбирают гнезда для шипов вертикального импоста, а также пазы в импосте для постановки планки завертки замка. Зарезают шипы и проушины на шипорезных станках.

В вертикальных брусках коробки выбирают гнезда для петель, после чего на рабочем месте ставят полупетли. Имеющиеся в брусках дефекты (сучки) заделывают на станке. В нижнем горизонтальном бруске коробки для отвода воды прорезают пазы.

Оконные коробки собирают в сборочных станках ВГК-2, ВГК-3. При сборке коробок на клею шиповое соединение крепят нагелями, установленными на клею. Нагели ставят во всех углах коробки, а также в местах соединений импоста с горизонтальными брусками заподлицо с плоскостью коробки.

При сборке коробки надо следить за тем, чтобы не было перекосов с угла на угол; правильность сборки проверяют линейкой и шаблоном. Шиповые соединения коробок должны быть плотными, без зазоров.

При сборке оконного блока навешивают створки, форточки на петли в коробку, подгоняют створки к коробке, устраняя дефекты и неточности. После сборки оконный блок окрашивают, а затем остекляют.

Тема 6.7. Производство оконных блоков

Выполнение технологических операций изготовления: коробок, створок, форточек, раскладок. Остекление и сборка оконных блоков. Требование к качеству. Дефекты обработки причины появления и меры предупреждения. Автоматизированные линии в производстве оконных блоков.

Гост на окна и балконные двери для зданий и сооружений СТБ939-93.

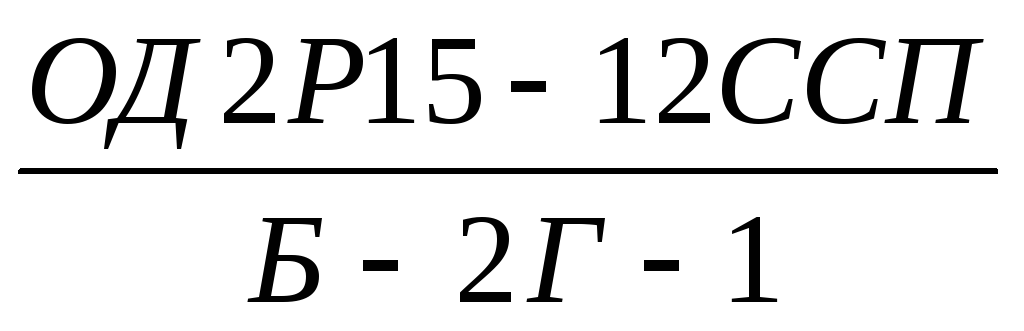

маркировка:

О – оконный блок;

Д – деревянный;

2 – двумя рядами остекления;

Р – раздельной конструкции;

15-12 – высота и ширина проёма;

ССП – остеклённое стеклом и стеклопакетом;

Б – показатель воздуха и водопроницаемости;

2 – характеристика звукоизоляции;

Г – по сопротивлению ветровой нагрузки;

1 – показатель общего коэффициента пропускания света.

Тех. процесс производства зависит от объёма производства. При массовом производстве (завод стройдеталей) состоит из потоков:

1 – поток производства коробок;

2 – поток производства створок.

1 – линии производства коробок:

ОК201 – линия раскроя п/м на бруски коробок;

ОК503 – профильная обработка брусков коробок;

ОК205 – нарезание шипов, обработка гнёзд и установка петель;

ОК206С – линия сборки коробок.

2 – линии производства створок:

ОК207 – раскрой п/м на бруски створок;

ОК502 – линия сращивания брусков по длине;

ОК505 – профильная обработка брусков створок;

ОК509 – нарезание шипов и сборка створок;

ОК511 – обработка по наружному контуру;

ОК510 – шлифование створок;

ОК513С – обработка гнёзд;

ОК-514 – изготовление раскладок и штапиков;

ОК217 – сборка.

Схема технологического процесса изготовления оконного блока ОС21-21Г ГОСТ11214

Общие технические требования:

Требование назначения;

Требования надёжности;

Требование стойкости к внешним воздействиям;

Требования эргономики;

Конструктивные требования;

Требование к материалам и комплектующим.

Тема 6.8. Организация производственного процесса оконных блоков

Организация типовых потоков по изготовлению оконных блоков. Применяемое оборудование Организация рабочих мест. Техника безопасности в раскройно-механических цехах. Контроль качества.

В цехах по производству деталей столярно-строительных изделий наряду с круглопильными и ленточнопильными станками для раскроя материалов устанавливаются фуговальные, рейсмусовые, четырехсторонние продольно-фрезерные, шипорезные, сверлильные, шлифовальные и другие деревообрабатывающие станки. Широкое распространение получили специализированные линии по механической обработке древесины.

Для обеспечения безопасности при работе на фуговальных станках должно быть смонтировано ограждение ножевой щели между передним и задним столами станка. Во время работыщель следует открывать только на ширину обрабатываемой заготовки. Широкое применение получило автоматическое оградительное устройство, представляющее собой щиток с гибкой связью между планками. Ограждение благодаря спиральнойпружине прижимается к направляющей линейке. При пропуске заготовки щиток-шторка отжимается от направляющей линейки, открывая часть ножевого вала, которая находится под заготовкой. При обработке коротких и узких заготовок для подачи применяют толкатель.

У рейсмусовых станков с механической подачей возможны случаи выталкивания обрабатываемой заготовки из-под передних подающих вальцов. Происходит это при недостаточномприжиме заготовки подающими вальцами, пропуске заготовок разной толщины и коротких. Заготовки по толщине в одной партии могут иметь отклонения от установленных размеров в пределах 4 мм. Наименьшая допускаемая к обработке длина заготовок должна превышать расстояние между передними и задними подающими валиками не менее чем на 50 мм. Дляпредупреждения обратного выброса заготовок станок снабжают когтевой завесой, которую .устанавливают перед верхним рифленым подающим вальцом.

На деревообрабатывающих станках и линиях с большим фронтом обслуживания следует устанавливать дополнительные кнопки «Стоп» с расстоянием между ними не менее 10 м. Линии необходимо оборудовать центральным пультом для работы в наладочном и автоматическом режимах, все станки и агрегаты линии должны иметь самостоятельные органы управления для их пуска и остановки.

Работа всех станков в линии во избежание аварии должна происходить в установленной технологическим процессом последовательности и иметь систему блокировки для соблюденияэтой последовательности. Всякое нарушение нормальной работы любого из исполнительных механизмов линии должно автоматически сопровождаться остановкой всех механизмов, предшествующих останавливаемому станку. Во время работы линии в автоматическом режиме доступ к движущимся частям станков, инструменту и иным источникам опасности должен быть прегражден. Следует обеспечить автоматическое выключение всей линии при нарушении этого условия.

Для обеспечения контроля за изделием и ходом технологического процесса необходимо установить контрольные приборы. Линии должны иметь сигнальные устройства, извещающие о поломке инструмента, неправильной фиксации заготовки на рабочей позиции, о срабатывании механизмов линии и т.д. Линии, обслуживаемые с обеих продольных сторон, необходимо оборудовать мостиками для безопасного перехода обслуживающего персонала через неё.

Методы контроля:

Теплофизические и механические параметры;

Влажность древесины;

Пороки и дефекты обработки древесины;

Прочность клеевых соединений;

Шероховатость поверхности;

отклонение от номинальных размеров и геометрической формы;

Соответствие внешнего вида;

Прочность сцепления лакокрасочных покрытий.

Наличие пороков и дефектов обработки древесины оценивается визуально и путём измерения их величин с точностью до 1 мм металлической линейкой. Ширину трещин измеряют набором щупов, с минимальной толщиной пластинки 0,1 мм. Правила выполнения измерений – по ГОСТ 26433.1.

Качество древесины и обработки изделий должно быть проверено до нанесения отделочного покрытия.

1.11.6 Оборудование для производства оконных блоков

Для изготовления оконных блоков может применяться общее и специализированное оборудование, а также линии типа ОК.

Сборка оконных блоков состоит из следующих операций: сборка оконных

створок, форточек на клею; выдерживание склеенных створок и форточек, необходимое для схватывания клея; обработкапо периметру; зачистка или шлифование поверхностей: выборка паза под отлив; прорезка гнезд под петли; постановка полупетель; пригонка форточек к створке и навеска на петли; постановка отлива и нащельников; сборка коробки; вгонка и навешивание створок в коробку.

Оконные створки, форточки, фрамуги и коробки собирают в сборочном станке (вайме). Предварительная сборка створок, фрамуг, форточек и коробок производится лишь в том случае, когда необходима подгонка брусков. Ее начинают с внутренних брусков, горбыльков, импостов, после чегособирают наружные обвязки.

Вязку брусков столярных изделий выполняют на клею спостановкой на углах сопряжений деревянных нагелей. Вместо деревянных нагелей

ставят металлические, имеющие в сечении форму креста.

Технология производства деревянных окон на базе оконного обрабатывающего центра

В настоящее время приобрели широкое распространение оконные блоки со стеклопакетами и клееными деталями.

Для склеивания применяется оборудование для сращивания по длине и оборудование для склеивания брусков (ваймы или прессы). Обрабатывающие центры (МДЦ и др.)

Технологический процесс склеивания заготовок по длине на зубчатый шип состоит из следующих операций: нарезания на торцах заготовок зубчатых шипов, в том числе мини-шипов, нанесения на них клея, прессования бесконечной ленты, торцевания на заготовки необходимой длины. На шипорезном станке происходит последовательная обрезка торцов заготовок с одновременным дроблением отходов, фрезерование зубчатых шипов и нанесение на них клея. Для нанесения клея используются и отдельные от линии клеенаносящие устройства.

Готовые ламели склеиваются по пласти в заготовку оконного бруска.

После технологической выдержки брусок проходит операцию калибрования на черехсторонних продольнофрезерных станках. Для дальнейшей обработки на многих предприятиях используются угловые оконные центры.

Основу комплекса составляет автоматизированный оконный обрабатывающий центр LGC-1000. Он состоит из двух независимых станков: шипорезного и профилирующего. Шипорезный станок предназначен для торцовки заготовок евроокон и фрезерования шипов и проушин. Профилирующий станок предназначен для фрезерования внутреннего профиля деталей коробок и створок, а также наружного профиля собранных коробок и створок евроокон. На обоих станках установлены многопозиционные шпиндели, позволяющие быстро подать в зону обработки нужный комплект инструмента. На обрабатывающий центр клееные заготовки поступают полностью откалиброванные по сечению. Заготовки поступают на зашиповочный блок, где они торцуются и зашиповываются с двух сторон. Все зашипованные детали створок профилируются с внутренней стороны под стеклопакет. После этого детали створки отправляются на сборку. Далее производится профилирование деталей коробки, и они также отправляются на сборку. Собранные на клею створки и коробки подаются в сборочную вайму, где происходит их склейка. После технологической выдержки они вновь поступают на профилирующий блок, где производится их наружное профилирование.