Газобетонные блоки своими руками в домашних условиях

Значительно уменьшить финансовые затраты на строительство жилья можно, если сделать газобетон своими руками в домашних условиях. Газобетонные изделия в строительстве применяются очень часто.

Значительно уменьшить финансовые затраты на строительство жилья можно, если сделать газобетон своими руками в домашних условиях. Газобетонные изделия в строительстве применяются очень часто.

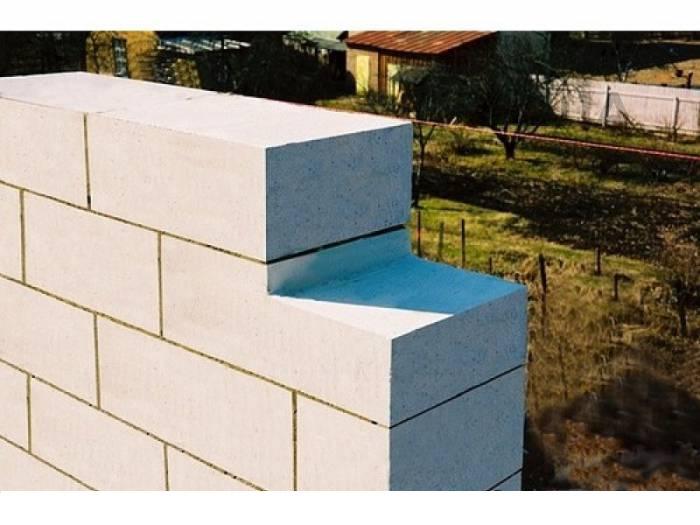

Из них легко возвести самые разные постройки с большой экономией раствора.

Что такое газобетон

Газобетонные строительные блоки могут быть разного размера и формы. Но состав их практически всегда одинаков. Газобетонные блоки своими руками можно сделать из:

- цемента высокого качества;

- извести;

- кварцевого песка;

- гипса;

- алюминиевой пудры;

- воды.

Технология производства этого материала довольно проста. Производить газобетон можно во дворе своего дома или непосредственно на строительной площадке. Готовые блоки — это параллелепипеды из пористой бетонной массы, в которой находится множество мелких воздушных пор. Они имеют размеры около 3 мм. Образуются поры за счет добавки в раствор алюминиевой пасты или пудры. Иногда в состав кроме перечисленных компонентов добавляются еще некоторые вещества в очень малых количествах. Они нужны для изменения некоторых параметров стройматериала.

По способу производства газобетон может быть сделан автоклавным и неавтоклавным способом. Первый способ не подходит для домашних условий. Для него необходимо дорогостоящее оборудование. Неавтоклавный способ более простой, он позволяет наладить производство газобетона своими руками дома. При изготовлении применяется реакция воды с алюминиевой пудрой, в результате которой выделяется огромное количество углекислого газа, который образует поры внутри блоков. Масса через некоторое время затвердевает. Происходит это в естественных условиях. Тело блока получает множество пор от 1 до 3 мм в диаметре.

Мини-завод по производству неавтоклавного газобетона

Пористая структура — это главное преимущество газоблока. Поры делают материал легким, наделяют его высокими теплоизоляционными свойствами. Плотность для газобетона держится на уровне 300-1200 кг/м³. Чтобы поры прочно держались в бетоне, он должен быть помещен в прочную форму, которая задает размер будущему блоку. Масса твердеет за 2 часа. После этого блоки можно вынимать из формы и раскладывать на стеллажи для полного завердения. Окончательная прочность формируется только на 28 день естественной просушки блоков.

Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

- болгарку с диском;

- ножовку по дереву;

- электрическую дрель;

- рубанок;

- ножовку для работы по металлу;

- острый нож;

- слесарный молоток;

- лопату для раствора;

- миксер для замешивания смеси;

- линейку;

- строительный фен;

- мастерок,

- стальную струна для обрезки блоков;

- шпатель;

- весы;

- зубило и стамеску;

- мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

- портландцемент марки М400-М500 — 50-70%;

- просеянный кварцевый песок — от 20 до 40%;

- известь в качестве пластификатора — 1-5%;

- пудра или паста алюминиевая — 0,04-0,09%;

- вода — 0,25-0,8%.

-

- Разборная металлическая форма

-

- Заливка легкого бетона

-

- Удаление излишков бетонного раствора

-

- Блоки после распалубки

Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной. Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы. Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется. Установка формы рекомендуется на ровной горизонтальной поверхности. Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Заключение по теме

Как сделать газоблоки в домашних условиях? Возможен ли такой вариант? Из чего их делать? Ведь нужна особая аппаратура и оборудование для изготовления газобетона в домашних условиях. Построить стены домов можно с гораздо меньшими затратами, если сделать газоблоки самостоятельно. Специального оборудования требуют лишь строительные материалы автоклавного способа изготовления. Таким способом делают материалы из бетона на производстве. Дома можно готовить блоки только неавтоклавным способом. Для этого нужен качественный портландцемент, песок с минимальными примесями глины, известь, вода, алюминиевая пудра и некоторые другие вещества для изменения характеристик готового изделия.

Смесь хорошо перемешивается и заливается в формы, которые тоже можно изготавливать своими руками. Через 2 часа верхушки блоков срезаются металлической струной, сами блоки вынимаются и раскладываются для сушки. Окончательная сушка длится 4 недели. К этому времени блоки приобретают настоящую прочность. Для производства газобетона на 1 м³ блоков требуется 90 кг цемента, 300 л воды, 0,5 кг алюминиевой пудры, 35 кг извести и 375 кг песка. Это приблизительный состав.

Газобетонные блоки — материал для строительства стен. Он обладает высоким качеством и прочностью. Широко применяется в малоэтажном строительстве. Для возведения собственного дома вполне возможно сделать блоки своими руками.

свойства, поизводство, из чего делают

В строительстве жилых помещений и постройках промышленного назначения широкой популярностью пользуется автоклавный газобетон. Благодаря пористости материал отличается высокой тепло- и звукоизоляцией. Воздухопроницаемость этого вида бетона предотвращает образование на стенах плесени и грибка. Технология его производства в автоклаве позволяет сэкономить время на изготовление готового изделия.

А. Дидевич (редактор-обозреватель издательства «Композит XXI век») подробно рассмотрел особенности автоклавного бетона в своей работе:

Посмотреть «Автоклавный газобетон- и это все о нем» или cкачать в PDF (165.3 KB)

Что собой представляет?

Автоклавный газобетон является строительным материалом прямоугольной формы, который имеет размеры больше, чем у обычного кирпича. Пористая структура бетонных блоков достигается с помощью химической реакции в процессе приготовления смеси. Специалисты в области строительства отмечают, что стройматериал хорошо поддается отделочным работам, это позволяет придать ему любую форму. Это важно в отделке арочных конструкций. Размер и вес блоков зависит от толщины изделия, которая варьируется от 7,5 до 50 см. Кладка стены осуществляется клеевым раствором с зазором между изделиями 2—3 мм. В зависимости от вяжущего компонента различают такие виды газобетона:

- газосиликат с добавлением извести;

- газобетон на основе цемента;

- газошлакобетон с применением шлака и газогипса.

Из чего делают?

Автоклавный газобетон изготавливается из цемента, кварцевого песка, извести и алюминиевого порошка. Именно из-за химической реакции между двумя последними компонентами происходит газообразование. При застывании готового изделия пузырьки газа образуют поры. Увеличение пористости блоков приводит к улучшению теплоизоляционных способностей стройматериала, но при этом теряется прочность. У автоклавного газобетона, предназначенного для утепления конструкций количество пор достигает 80%.

Свойства и характеристики

Пористая структура строительного материала позволяет использовать его в качестве утеплителя для помещений.

Пористая структура строительного материала позволяет использовать его в качестве утеплителя для помещений.Автоклавный газобетон зарекомендовал себя, как отличный стройматериал для возведения конструкций жилых и производственных зданий. В зависимости от степени наполнения порами материал изменяет свои свойства, а соответственно и сферу использования. Газобетон автоклавного твердения имеет такие характеристики:

- Теплоизоляция. Пористая структура автоклавного газобетона позволяет использовать материал для утепления помещений. Чем меньше плотность изделия, тем лучше теплоизоляционные показатели. Бетонные блоки с высокой степенью поризации не предназначены для возведения несущих конструкций.

- Прочность. Низкое содержание пор делает готовые изделия более устойчивыми к механическим воздействиям. Блоки с большой плотностью имеют достаточную прочность для возведения малоэтажных помещений и даже несущих конструкций. Наличие низкого процента пористости позволяет сохранить теплоизоляционные свойства, но в меньшей степени.

- Воздухопроницаемость. Стены из автоклавного газобетона отличаются дышащей способностью, что препятствует образованию конденсата, который при чрезмерном скоплении провоцирует размножение микробов и образование плесени и грибков.

- Огнеупорность. Воздействие открытым огнем не влияет на качественные показатели материала.

- Звукоизоляция. Большое количество пор, которые заполнены воздухом, препятствуют проникновению в помещение различных звуков.

Производство

Опытные строители не рекомендуют покупать блоки газобетона на кустарных объектах производства, так как качество таких изделий уступает по эксплуатационным характеристикам.

При производстве газобетона применяется специальная печь — автоклав, которая разогревает форму свыше 80 градусов.

При производстве газобетона применяется специальная печь — автоклав, которая разогревает форму свыше 80 градусов.Для изготовления стройматериала используют специальную печь, которая называется автоклав. Это устройство позволяет разогреть форму, в которой находится бетон более, чем на 80 °C. Автоклавные газобетонные блоки изготавливают по такой технологии:

- Прожаривание песка. Процесс происходит в шаровой мельнице, откуда сырье отправляется в шламовые бассейны для дальнейшей обработки.

- Смешивание ингредиентов. Песочный шлам, вода, цемент известь и алюминиевый порошок перемешиваются с помощью смесителя до однородной массы.

- Разлив изделий по формам. Готовая смесь помещается в формы автоклава, где происходит химическая реакция с выделением газа.

- Обработка паром. Под давлением при высокой температуре происходит застывание блоков.

- Разрезание готовых изделий. После придания изделию необходимой прочности, из печи его извлекают и разрезают на блоки стандартных размеров.

Преимущества

Газобетон автоклавного твердения является популярным стройматериалом, который имеет такие плюсы использования:

Строительный материал имеет хорошую огнеупорность, которая позволяет выдержать открытый огонь в течении семи часов.

Строительный материал имеет хорошую огнеупорность, которая позволяет выдержать открытый огонь в течении семи часов.- Устойчивость при пожаре. Огнеупорность позволяет выдерживать воздействие открытого огня в течение 7 часов.

- Габариты. Крупный размер блоков заменяет до 20 кирпичей, что снижает длительность строительства и количество расходных материалов.

- Низкий вес. Легкая пористая структура позволяет удерживать вес при значительном объеме на таком уровне, что работы выполняет только 1 человек.

- Одинаковая форма. Использование автоклава позволяет изготовить материал идеальной геометрии.

- Способность удерживать тепло. Газобетон не только препятствует проникновению холода, но и способствует накапливанию тепла для дальнейшей отдачи обратно. Это позволяет значительно сэкономить на отоплении.

- Устойчивость к вредоносным микроорганизмам. Воздухопроницаемость помогает выводить лишнюю влагу, что препятствует образованию плесени и грибка.

Практики в области строительства отмечают, что легкость в отделке материала позволяет возводить из автоклавного газобетона конструкции различной формы.

Минусы использования

К недостаткам стройматериала относят только высокую стоимость продукции. При правильной укладке газобетона можно избежать нежелательных последствий строительства. При облицовке стен из этого газобетонных блоков выбираются материалы с дышащим эффектом, так как, в противном случае стена может сильно увлажняться и покрываться плесенью или грибком.

Газосиликатные блоки и что это такое: размеры и недостатки

Строительство домов требует тщательного подбора материалов, проекта и сопоставления собственных возможностей с желанием выстроить дом своей мечты. Огромный всплеск популярности частного домостроя заставил производителей находить возможности для изготовления более практичных и недорогих материалов, взамен обычному кирпичу, бревну. Одним из таких «новичков» является газосиликат – блочная продукция, заявляемая изготовителем, как прочная, высококачественная и практичная. Так ли это на самом деле, что такое газосиликатные блоки и стоит ли их рассматривать в качестве строительного материала – разберемся подробно.

Газосиликатные блоки: определение материала

Представляя собой разновидность газобетона, силикат относится также к ячеистым материалам

Представляя собой разновидность газобетона, силикат относится также к ячеистым материалам. В отличие от других видов, блоки имеют внутри большое количество пустот, благодаря которым достигается повышенная тепло-, звукоизоляция. Изготовленные из воды, цемента, извести и пудры алюминия, блоки имеют легкий вес, определенный запас прочности, хорошую геометрию формы и, главное, штучный продукт позволяет возвести дом без применения спецтехники, услуг профессионалов.

Выкладка стеновых панелей производится на клеевой состав, так как кубы имеют высокий уровень водопоглощения и цементная смесь тут попросту вредна. Допускается использование раствора только для кладки кубов с неровностями геометрии, однако толщина швов будет высокой, что значительно снизит качественные показатели стеновой панели.

В зависимости от плотности, материал разделяется по видам:

Рекомендуем к прочтению:

- Конструкционные блоки плотностью от D700, используются для возведения несущих стеновых панелей.

- Конструкционно-теплоизоляционные блоки плотностью D500-D700, показаны для обустройства несущих стен и перегородок в доме не выше 2-х этажей.

- Теплоизоляционные блоки плотностью D400 – предназначены для улучшения теплообменных функций стеновых панелей.

Размеры блоков удобны для расчета количества для строительства дома: как правило, используется материал, размеры которого 60*30*20, то есть, объем одного элемента 0,036 м3, в 1 кубе стены примерно 29-30 штук.

Характеристики продукции

Основные технические показатели газосиликатных блоков

Основные технические показатели газосиликатных блоков следующие:

- Удельная теплоемкость 1 кДж/кг на 1 С.

- Коэффициент теплопроводности 0,14 Вт/мС, что аналогично показателю древесины.

- Звукопоглощение 0,2 /1000 Гц.

- Циклы морозостойкости определяются плотностью материала: при показателях в D600, это 35 циклов полного оттаивания/замерзания.

Облегченный вес при повышенной энергоэффективности – положительное качество материала. Следует учитывать, что для обеспечения теплопроводности, которую дает стена из газосиликатных блоков в 50 см, потребуется кирпичная стена толщиной до 1,5 метров.

Недостатки и преимущества материала

Идеальная гладкость блоков может привести к проблемам в облицовке строения, потребуется специальная штукатурка

Безусловно, если бы на свете был строительный продукт без единого недостатка, дома возводили бы только из него. Однако сегодня все материалы имеют свои минусы: хрупкость, дороговизну, невозможность выстроить дом нужной этажности, тяжелый вес и прочее. Не исключение и блоки газосиликатные, продукция имеет достаточно недочетов.

- Минимальная прочность на разрыв. Пористая структура элементов не добавляет устойчивости, это значит, что возведение любого строения будет происходить с армопоясом как для самих стен, так и поверх них, иначе появятся трещины.

- Сниженная прочность на сжатие требует применения для несущих стен блоков высокой плотности, что уменьшает теплоизоляционные качества конструкции.

- Идеальная гладкость блоков может привести к проблемам в облицовке строения. Потребуется специальная штукатурка.

- Увеличенный размер блоков, по сравнению с кирпичом, достоинство, а вот весовая нагрузка – недостаток, нужен прочный фундамент, еще и в виду возможности образования трещин при малейшей усадке основания. В этом случае, дополнительные затраты могут стать соразмерными строительству из более прочных материалов: кирпича, панелей, бруса.

- Высокая степень водопоглощения делает невозможным строительство из газосиликата на заводненных почвах, требует тщательной гидроизоляции.

Недостатки газосиликатных блоков известны, достоинства же таковы:

Рекомендуем к прочтению:

- Стабильность размера.

- Высокая скорость возведения зданий.

- Отсутствие необходимости применять подъемную технику.

- Снижение затрат на обустройство фундамента, но только в сравнении с кирпичной кладкой: вес 1 м3 газоблока примерно 600 кг, кладка из полнотелого кирпича того же объема весит уже 1800 кг.

Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме

И это, пожалуй, все явные достоинства материала. Но есть еще сомнительные плюсы, называемые производителями:

- Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме, но это касается продукции невысокой плотности, которая не идет на несущие стены. Выход: делать двойную стенку, где несущие «прохладные» кубы снаружи, а более теплые, но хрупкие, внутри.

- Облегченный фундамент – возможно, но только на очень устойчивых грунтах, где риск просадки минимален. Хрупкие и подверженные растрескиванию блоки требуют основательного и хорошо укрепленного основания.

- Доступность материала – факт, но с учетом дополнительных затрат на армирование, гидроизоляцию, необходимость двойной штукатурки и прочие процессы, общая цена проекта не будет слишком дешевой.

- Увеличенный срок эксплуатации строений – возможно факт, но судить об этом рано, так как продукция слишком недавно появилась на рынке, чтобы можно было проверить утверждение практикой.

Огромный спрос на недорогой материал вызвал большое количество подделок: производством газосиликата занимаются недобросовестные изготовители, нарушая технологию процесса. А это уже приводит к появлению товара, который при сходной цене отличается минимальными показателями качества.

Все показатели не значат, что газосиликатный блок – совсем плохой материал, который нельзя использовать для частного домостроения. Ровность форм, стабильность, прочность, достаточная паропроницаемость, высокие показатели энергоэффективности, оперативность возведений – это явные плюсы. Учитывая широкий размерный ряд блоков, снижение затрат на выкладку, можно подвести итог, что материал отлично подходит для бюджетного строительства. Даже по самым скромным подсчетам, дом из газосиликата обойдется дешевле аналогичного строения из кирпича примерно в 2 раза.

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.