Дюбеля для бетона: разновидности и способы установки

Дюбеля для бетона — рациональный способ крепления всевозможных изделий к прочному и максимально надежному основанию. Чтобы крепеж гарантировал долговечное удержание конструкции, его требуется правильно подбирать в числе огромного ассортимента метизов, а затем верно вкрутить.

Что собой представляет классический дюбель

Первое требование к крепежу — качество изготовления. Классический вариант детали состоит из пластмассовой втулки, имеющей насечки. Они необходимы, чтобы предотвратить проворачивание крепежа. Основной элемент — особым образом сформированный стержень. Он гарантирует прочность закрепления, поскольку после его внедрения во втулку последняя расширяется, вдавливаясь телом и насечками в бетон. Этот вариант крепежа доступен для демонтажа — у стержня присутствуют насечки, позволяющие его выкручивать отверткой.

Какие бывают дюбеля для бетона

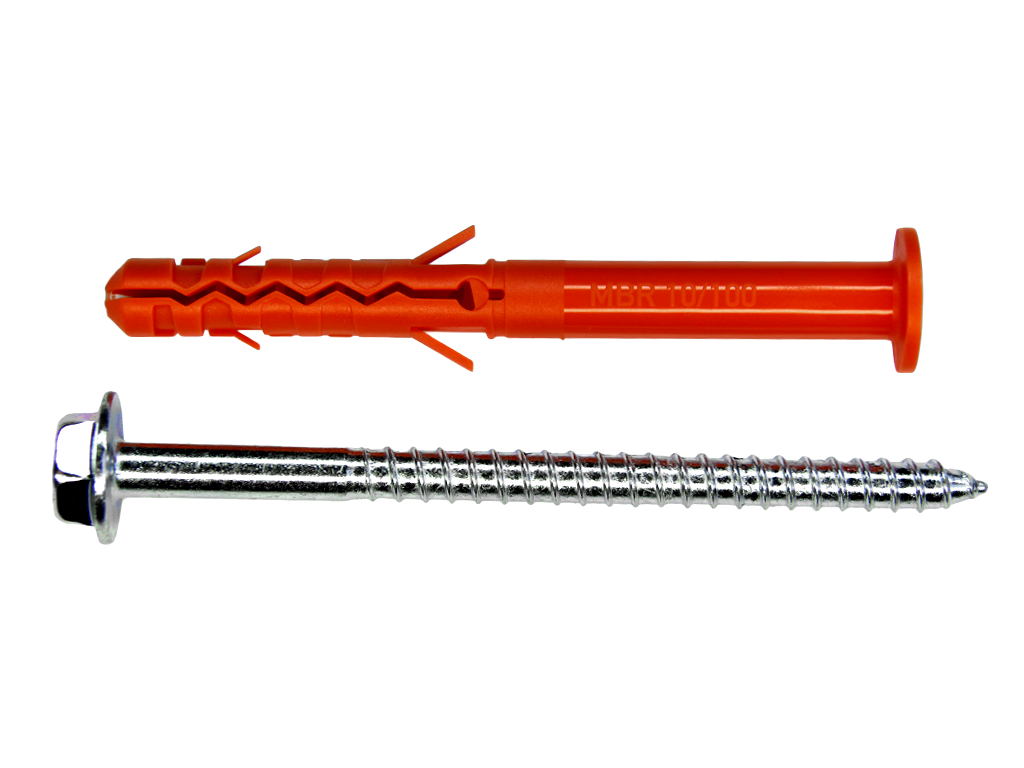

Рисунок 1. Дюбеля для бетона

Рисунок 1. Дюбеля для бетонаКлассифицируют металлические дюбеля для бетона на две разновидности:

- анкерные метизы, позволяющие надежно крепить конструкции к слоистым либо многопустотным вариантам бетонной поверхности;

- разжимные изделия для монолитного бетона.

Материал для изготовления дюбеля для бетона

Чтобы вбить дюбель в бетонную стену, используют в качестве материала крепления пластмассу либо ее разновидности: полиамид, нейлон, полиэтилен, металл либо всевозможные сплавы. Металлические изделия снабжены защитным покрытием в виде оцинковки. Пластмассовые элементы не боятся коррозии, они хорошие диэлектрики, хотя и уступают по прочности металлическим изделиям.

Особенности крепежа для бетонной стены

Рисунок 2. Крепеж дюбеля для бетона

Рисунок 2. Крепеж дюбеля для бетонаДля соединения деталей и бетона не обязательно нанимать мастеров, поскольку все действия доступны для самостоятельного применения. Понадобятся только сам дюбель, острый гвоздь, электродрель, снабженная победитовым сверлом, изоляционная лента, молоток.

Стадии крепления конструкции такие:

- Место крепежа намечают острым гвоздем после скрупулезного измерения.

- В этой точке выполняют незначительное углубление.

- Выбирают подходящее сверло. В готовое отверстие дюбель обязан входить с применением некоторого усилия — тогда он надежно будет закреплен. На сверле заранее делают изоляционной лентой отметку требуемой глубины отверстия. Дрель располагают строго перпендикулярно относительно бетонной поверхности и сверлят отверстие.

- После этой процедуры нужно удалить пылесосом из отверстия пыль.

- Затем в него аккуратно вставляют крепеж, забивая до упора молотком. Приставив закрепляемую деталь, ввинчивают либо вбивают в дюбель шуруп.

Выбор дюбеля для бетона

- для тяжелых конструкций подойдут дюбели для бетона, обеспечивающие глубину крепления больше 85 мм;

- при горизонтальной фиксации достаточна глубина крепления 30 мм и диаметр метиза 7–11 мм;

- чтобы смонтировать осветительные приборы либо подвесные потолки, у которых основная нагрузка предполагается снизу, нужно приобретать крепежи, снабженные поперечными насечками, имеющие усики разной длины;

- подбирая крепеж, важно контролировать, чтобы его диаметр соответствовал размеру отверстия;

- для слабых стен крепеж становится смягчающей прокладкой, чтобы нагрузка одинаково распределялась по изделию;

- при повышенной нагрузке нужно подбирать усиленные элементы крепления — их точные параметры рекомендовано выбирать по специальным таблицам;

- при старом бетоне рекомендовано использовать универсальное крепление, поскольку в материале могут присутствовать пустоты.

Правила монтажа дюбеля для кирпичной кладки

- Сначала сверлят в стене посадочное отверстие. Выполнить работу удобно электродрелью. Диаметр сверла подбирают такой же, как у дюбеля.

- Затем отверстие скрупулезно чистят, удаляя строительную пыль. После этого крепеж обязан входить внутрь без препятствий.

- Далее используют сухой клей для плиток, который разводят водой. После получения клеевой массы ее заталкивают в отверстие. Удобно выполнять процедуру резиновым шпателем, для проталкивания же клеевой массы применяют обычный карандаш. Как только отверстие заполнено, в него вставляют до упора дюбель. Затем позволяют клею застыть, выдерживая паузу на сутки.

- Скрупулезно выполняя схему действий, получают крепеж, который отличается превосходной надежностью, гарантированно выдерживающий даже весьма существенные весовые нагрузки.

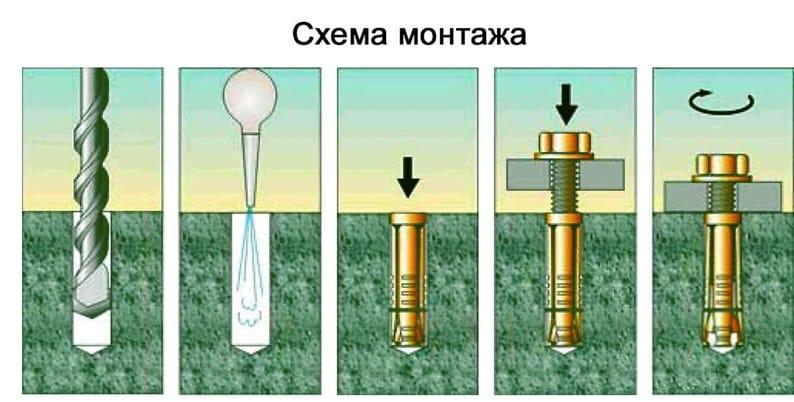

Рисунок 3. Монтаж дюбеля для бетона

Рисунок 3. Монтаж дюбеля для бетонаПрименять описанную методику можно и для ситуаций, когда требуется обеспечить надежное крепление дюбеля внутри любого иного пористого материала. Такими являются газобетон, пенобетон, отдельные виды пористого кирпича, шлакоблок. С учетом высокой популярности этих строительных материалов на рынке, подбор для них крепежных изделий, способных гарантировать надежное крепление любых предметов на поверхностях является достаточно актуальной задачей.

Демонтаж крепежа

Рисунок 4. Демонтаж дюбеля для бетона

Рисунок 4. Демонтаж дюбеля для бетонаПриобретая различные варианты дюбелей, всегда следует задумываться, как придется демонтировать крепеж, который потеряет свою актуальность. Жизнь переменчива — всегда вероятна ситуация, когда выполненное крепление потребуется разобрать, чтобы перенести его в иное место. Об этом желательно думать еще на этапе монтажа дюбеля. Чтобы быстро выполнить его снятие, понадобятся разные инструменты, но все они обычно присутствуют в кладовой домашнего умельца. Стоит понимать, что определенные крепления (такие, как химические) невозможно демонтировать в принципе.

Как разобрать крепление:

- Для удаления пластмассового изделия вполне достаточно использовать саморез, имеющий соответствующий диаметр. Его вворачивают примерно на 2/3 глубины, затем головку метиза зажимают плоскогубцами, извлекая крепеж одновременно с дюбелем. Иногда для процедуры достаточно использовать обыкновенный штопор.

- Если саморез вкручен в дюбель, его шляпку можно поддеть, применив гвоздодер. Однако нужно контролировать, чтобы метиз в отверстии сидел плотно.

- Если дюбель деревянный, его удаляют по частям. Для этого кусок древесины дробят вдоль волокон стамеской и молотком. Затем остатки поддевают шилом либо гвоздем, удаляя их из отверстия.

- Когда изделие сидит прочно в бетоне, проще его вовсе не демонтировать, а срезать заподлицо со стеной, замазав гипсом углубление.

- Когда внутри крепежа осталась часть шурупа — поможет нагретый паяльник. С его помощью плавят пластиковую основу, потом обломок поддевают круглогубцами и извлекают.

- Металлический дюбель, внедренный в бетон посредством строительного пистолета, обрабатывают мощными и частыми ударами кувалды, воздействуя со всех сторон на выступающие элементы изделия. Обычно такая процедура приводит к расшатыванию анкера, после чего его просто вынуть. Если мероприятие завершилось неудачей, делают возле крепежа углубление сверлом. Благодаря наличию круговой воронки снижается площадь сцепления дюбеля и стены, после чего получится его удалить без проблем.

Заключение

Чтобы подобрать действительно подходящий крепеж, желательно заранее скрупулезно изучить имеющиеся варианты, чтобы понять, какой вариант крепежа предпочесть. Одновременно требуется знать технологию монтажа изделия, чтобы внимательно ее выполнять по строительным правилам. Тогда закрепленная деталь гарантированно не отвалится и будет надежно зафиксирована.

металлические дюбели-гвозди и пластиковые для крепления в бетонной стене. Как их вытащить и забить?

Для прочного закрепления конструкций любого типа на бетонной поверхности применяется дюбельный крепеж. Этот вариант крепления, помимо простоты, отличается способностью выдерживать большие весовые нагрузки и надежно закрепляется в бетонном материале. С помощью этого приспособления выполняются долговечные монтажные узлы креплений, которые при необходимости можно подвергнуть и процессу демонтирования.

Особенности

Внешне крепление выглядит как втулка из пластмассы, выполненная в форме цилиндра, на поверхности которого равномерно расположены специальные удерживающие насечки и выступы. С их помощью крепеж удерживается в границах заранее подготовленного в материале отверстия, не расшатывается и не выпадает. Внутрь цилиндра вставляется длинный саморез или специальный гвоздь, выполненный из прочного стального сплава с легированием.

Крепеж в цилиндр может вкручиваться отверткой или забиваться при помощи молотка.

Некоторые модели дюбеля по бетону могут иметь специальную стальную манжету либо ее делают из полимерных материалов – она защищает рабочую поверхность стены, а также подготовленное отверстие и усиливает прочность крепежного соединения. Пластиковые полимерные крепежи хороши тем, что они не подвержены действию коррозии, они не проводят через себя электрический ток, но в то же время гарантируют надежную сцепку с бетоном, благодаря особенностям свой конструкции.

Крепежные дюбельные материалы, применяемые для бетонных поверхностей, по своему составу могут быть полностью металлическими и мало чем отличаются от крепежа, сделанного из полимерных пластиков. Однако стоит заметить, что выбор у металлических крепежей значительно меньше, чем у их пластиковых аналогов. Кроме того, металлический материал считается слишком жестким, непластичным и трудным в установке, а при выполнении монтажных работ такой вариант нередко подвергается деформации при неумелом обращении и приходит в негодность.

Обзор видов

Конструкция дюбеля для бетона, как мы уже говорили, бывает двух видов – различают забивные модели и вкручивающиеся. Определить, какой из них лучше, позволяет практика применения. У каждого мастера имеется свое мнение по этому вопросу, хотя по сути оба эти способа обеспечивают хорошую надежность.

Наиболее распространенными и востребованными видами крепежа для бетонных поверхностей являются следующие варианты.

Распорные

Этот тип бетонного дюбеля применяется для фиксации к монолитной поверхности жестких и крупногабаритных конструкций. Например, для монтажа асбоцементного листа, когда крепеж забивается в материал при помощи молотка. Само крепление в данном варианте может быть сделано в виде сквозной трубки либо замкнутого у основания цилиндра. Крепеж имеет 2-3 распорки в виде шипов.

Применение распорного дюбеля по бетону дает прочное крепежное соединение, которое успешно можно использовать даже для рыхлых структур с наличием в них пустот.

«Бабочки»

Этот тип крепления применяется в том случае, когда необходимо закрепить конструкцию к тонкостенной поверхности из бетона. Гильза крепежа вводится в подготовленное отверстие, а обратная ее сторона во время монтажа шурупа сама сворачивается, тем самым плотно закрепляя конструкцию крепежа в стене.

Универсальные

Внешне универсальный тип похож на распорный вариант дюбеля. Когда он попадает в пустотелую стену, при вворачивании шурупа гильза крепежа сворачивается, образуя узел, и крепление получается прочным и надежным.

Это приспособление можно использовать для многих вариантов бетонных материалов.

Гвозди

По своему строению это самый обыкновенный вид крепежа, когда в стену при помощи молотка забивают дюбель-гвоздь либо пользуются для этой цели специально предназначенным пистолетом.

Фасадные

Внешне такое приспособление похоже по своему строению на распорный вариант, хотя отличие состоит в размере шляпки шурупа – здесь она немного больше, а сам шуруп – длиннее. Чаще всего подобный тип крепления применяют для монтажа наружных конструкций при теплоизоляции фасада здания.

Гильза и шуруп в этом дюбеле выполнены из прочных к ударам материалов.

Химические

Применяется для монтажа конструкций на поверхности газобетонной стены. В составе крепежа имеется не только прочный шуруп из металла, но и капсула с клеем, которая в процессе вкручивания шурупа разрушается, и клей после застывания плотно фиксирует крепление в отверстии стены.

КВТ

Дюбель такой модели используется только для работы с газобетоном. Конструкция крепежа отличается от других аналогов более широкой резьбой – именно она и является гарантией того, что крепление будет прочно удерживаться внутри газобетонного монолита.

GB

Этот тип дюбеля предназначается для работы с полистиролбетоновыми поверхностями. Конструкция крепежной гильзы внешне похожа на распорную модель, но отличается от нее тем, что выполнена со спиральным закручиванием. Такое приспособление может выдержать очень большие весовые нагрузки, его рекомендуют применять для монтажа кухонных шкафов, вытяжек, полок, техники, габаритных каркасов и прочих тяжелых конструкций.

Что касается классики, то таким вариантом является пластмассовая цилиндрическая втулка, имеющая множество насечек, и усики, необходимые для создания распорки внутри стенового отверстия. Внутри цилиндра размещается шуруп – он и гарантирует надежность и долговечность выполненного крепежного соединения.

Во время забивания или вкручивания шурупа пластик цилиндра расширяется и занимает собой все свободное пространство подготовленного отверстия.

Материалы

Для изготовления крепежа в виде дюбеля используется металл и пластик. Сам шуруп, который вкручивается в гильзу – железный, а материал гильзы может быть металлический или пластиковый. Крепеж может быть седлан из нержавеющей или оцинкованной стали. Такие изделия не подвержены воздействию коррозии и гарантируют выполнение надежного и в то же время жесткого крепежного соединения.

Пластиковые дюбели для бетона подразделяются на следующие виды.

- Нейлоновые – обладают вязкостью, а также устойчивы к воздействию вибрации. При помощи нейлоновых дюбелей получаются жесткие и довольно прочные крепления. Они имеют повышенную устойчивость к износу и не боятся механических повреждений во время установки. Хотя без недостатков тут не обошлось – такое приспособление очень гигроскопично, поэтому его не применяют для наружных работ в условиях чрезмерной влажности или низких температурных режимов.

- Полиэтиленовые – легкий крепежный материал, стойкий к кислотной среде, имеет хорошую вязкость и не деформируется при монтаже. Со временем дюбель из полиэтилена может стареть и растрескиваться, при этом рассыпаясь и снижая уровень надежности крепления. Полиэтилен стоек к отрицательным температурным режимам и не боится монтажа на морозе.

- Полипропиленовые – это универсальный материал, который стоек как к низким, так и к высоким уровням температурных режимов. Он обладает хорошей износоустойчивостью и обеспечивает твердое крепежное соединение. Материал долго сохраняет свои свойства, но со временем он растрескивается.

С точки зрения пожарной безопасности, нейлоновые, полиэтиленовые и полимерные крепления обладают высокой степенью горючести, поэтому на пожароопасных объектах такой тип изделий не применяют.

Размеры

Чтобы выполнить качественное крепежное соединение, необходимо правильно выбрать размер дюбеля. Каждое такое изделие имеет маркировку. Например, обозначение 6х40 обозначает, что у крепления диаметр составляет 6 мм, а его длина равна 40 мм. В настоящее время диаметры дюбелей по бетону находятся в диапазоне от 5 до 10 мм, а длина может быть от 25 до 160 мм. Минимальный размер дюбеля – 5х25 мм, а максимальный дюбель может быть представлен в размере 10х160 мм.

Размер крепежа выбирают исходя из той нагрузки, которую ему придется выдерживать. Чем больше нагрузка – тем больший диаметр и длину дюбеля нужно применять. Кроме того, выбор длины дюбеля зависит еще и от толщины закрепляемого материала. Чаще всего для бытовых нужд применяют дюбели размером 6х40, 6х60 и 6х80 мм.

Назначение и технические параметры дюбеля для бетона диаметрами 4 и 5 мм российского производства находятся под регламентом стандартов ГОСТ, остальные размеры диаметров попадают под регламент ТУ. Из нейлона делают дюбели диаметром 4-16 мм, а из полиэтилена изготавливают крепеж диаметром 5-10 мм

Эксплуатация

Инструмент для забивания или вкручивания дюбельного крепления состоит из электродрели, молотка и шуруповерта либо отвертки, тогда как, чтобы вытащить из бетонной стены дюбель, потребуются плоскогубцы. Алгоритм установки дюбеля выполняется в зависимости от того, какая бетонная поверхность предназначается для выполнения монтажа.

Вбить дюбель в плотную массу бетона можно следующим образом.

- Предварительно в плоскости стены или потолка делают с помощи электродрели либо перфоратора отверстие нужного диаметра.

- Глубина высверливаемого отверстия должна быть больше, чем длина дюбеля на 5 мм.

- В готовое отверстие устанавливается дюбель. При необходимости его можно забить с помощью обрезиненного (если работаем с пластиковым изделием) или обычного (если работаем с металлическим корпусом) молотка.

- Внутрь дюбеля вставляется шуруп – его надо вбить или закрутить так, чтобы специальный бортик не был прижат к плоскости поверхности стены.

Если вы работаете с универсальным типом дюбеля, то шуруп внутри него следует прокрутить дважды. Для монтажа дюбеля на пористую поверхность из пенобетона потребуется выполнить следующие действия.

- В стене или иной рабочей поверхности предварительно высверливается отверстие, но во время работы нельзя использовать перфоратор, чтобы не разрушить материал пенобетона.

- Диаметр сверла берут несколько меньше, чем диаметр устанавливаемого дюбеля. Глубина отверстия делается на 5 мм длиннее, чем размер крепежа.

- В готовое отверстие отверткой аккуратно вкручивают дюбель и далее вставляют в него шуруп.

Подбирая вариант дюбеля для монтажных работ, следует всегда помнить еще и о том, будет ли возможность его демонтировать при необходимости. Пользоваться инструментом при демонтаже ненужного дюбеля следует следующим образом.

- Потребуется найти саморез подходящего по размеру дюбеля диаметра. Саморез вкручивают наполовину в цилиндр дюбеля.

- Берут плоскогубцы и зажимают шляпку самореза.

- Раскачивающими движениями вынимают дюбель из отверстия в стене.

Если нет плоскогубцев или прилагаемых усилий недостаточно, чтобы вынуть дюбель, используют гвоздодер.

- В дюбель вкручивают саморез примерно на 2/3 длины.

- Шляпку саморезка поддевают при помощи гвоздодера. Создавая рычаг приложения усилия, дюбель аккуратно вынимают из стены.

Если дюбель крошится, его следует вынимать по частям, используя плоскогубцы. Иногда очень прочно установленный дюбель не представляется возможным достать из стены. В этом случае его там и следует оставить, но предварительно срезать выходящую наружу часть, а углубление затем можно закрыть при помощи раствора цемента либо алебастра. Бывают случаи, когда в дюбеле застревает обломок самореза. Достать его можно так.

- Взять электрический паяльник и разогреть его. Установить паяльник возле дюбеля и жалом инструмента расплавить дюбель.

- Далее потребуется гвоздодер или плоскогубцы, которыми поддевают обломанный крепеж и затем удаляют.

Чтобы удалить из стены старый дюбель, который был забит при помощи специального пистолета, потребуется взять молоток. С его помощью расшатывают дюбель в стене и вытаскивают его, вооружившись плоскогубцами или гвоздодером. Если этот способ не помогает, потребуется расширить отверстие, где расположен дюбель-гвоздь. Для этого потребуется правильно просверлить отверстие дрелью, чтобы оно было очень близко с тем местом, где установлен крепеж. В результате расширения воронки отверстий дюбель будет легко вытащить.

О том, как правильно завернуть дюбель в бетон, вы можете узнать ниже.

сравнительная характеристика свойств и применения. Классические дюбеля для бетонных поверхностей

Дюбеля для бетона – оптимальный вариант крепления разнообразных конструкций к основанию, характеризующийся прочностью, надежностью, способностью выдерживать значительные нагрузки. Чтобы такой крепеж обеспечил качественное и долговечное крепление, дюбель нужно правильно выбрать среди большого разнообразия конструкций, а также верно смонтировать.

Классический дюбель-гвоздь для бетона представляет собой пластмассовую втулку в виде цилиндра с расположенными по всему корпусу насечками и выступами (они предотвращают выпадение и расшатывание, проворачивание крепежа), в которую вставляется гвоздь или саморез из металла.

Но сегодня на рынке можно найти очень много разновидностей данного типа крепежа, выполненных из тех или иных материалов, предназначенных для определенных поверхностей, нагрузок.

Дюбель по бетону может быть выполнен с манжетой из металла и его сплавов, разных видов пластмассы (нейлон самый прочный, также используются полиэтилен, полиамид), с защитными покрытиями. Пластмассовые крепежи не боятся коррозии, выступают в роли диэлектриков, но обеспечивают менее надежное и прочное крепление, чем металлические аналоги.

Крепежи для бетонной стены

Определяя, какой дюбель лучше для бетона, необходимо рассматривать крепежи только для этого материала, так как они отличаются определенными особенностями. Так, дюбель для кирпича не подойдет для крепления в бетонный монолит и наоборот. Также значение имеет структура поверхности – обязательно учитывают пористость монолита, наличие в нем полостей.

Дюбель-гвоздь по бетону и кирпичу отличается втулкой – в бетон классический гладкий крепеж можно просто вогнать (забить) в монолит, качественно и быстро, без применения особых методик и затрат времени, сил, финансов. В , к примеру, втулка без распорных элементов попросту разрушит посадочное отверстие из-за наличия полостей, рыхлости материала.

Маркировка дюбеля всегда включает описание типа материала, для которого подходит крепеж: для бетона нужно выбирать соответствующие элементы и никак иначе.

Материал для изготовления крепежа

Дюбель для бетона может быть сделан из металла, пластмассы. Металл гарантирует прочность и жесткость, отличается большей несущей способностью. Пластмассовые крепежи не подвержены коррозии, обладают большей эластичностью и вязкостью, поэтому легко деформируются и даже при таких воздействиях крепеж не разрушается.

Все пластмассовые нагели горят даже после того, как источник пламени удален. Поэтому на пожароопасных объектах данный тип крепежа не используется.

Пластмассовые дюбели для бетона:

- Полиэтиленовые – стойкие к кислотам, легкие, обеспечивают прекрасную вязкость, не боятся деформации, выступают диэлектриком. Со временем материал может стареть, растрескиваться. Холодостойкий – крепежи можно использовать при морозе до -40 С.

- Полипропиленовые – к холоду менее стойкие, но дают большую износоустойчивость и твердость. Материал стойкий к нагреву – деформируется лишь при температуре от +140 С. Тоже может растрескиваться.

- Полиамидовые (нейлоновые) дюбеля по бетону – прочные, жесткие, вязкие, стойкие к вибрациям, не боятся механических повреждений, обладают хорошей износостойкостью. Такие дюбеля считаются наиболее надежными и прочными, но обладают одним недостатком – гигроскопичностью, поэтому исключают возможность монтажа в мороз и при высокой влажности.

Дюбеля металлические для бетона по строению и форме мало чем отличаются от крепежей из пластика, но представлены в меньшем ассортименте. Металл отличается жесткостью и прочностью, но вязкость и упругость у него меньше, поэтому при деформациях теряет свойства.

Металлические дюбель-гвозди по бетону:

- Оцинкованная и нержавеющая сталь – не боятся коррозии, обеспечивают надежное жесткое соединение.

- Специальные сплавы с хромом, титаном, бронзой, латунью – долговечны, отличаются особой стойкостью к коррозии, стоят дорого, поэтому актуальны лишь для отдельных случаев, особо важных крепежей.

Особенности монтажа

Чтобы вбить дюбель в , не обязательно приглашать мастеров. Все можно сделать самостоятельно. Понадобятся такие инструменты и материалы: сам дюбель определенной конструкции, острый гвоздь, электрическая дрель и победитовое сверло (возможно использование перфоратора), изолента, небольшой молоток.

Основные этапы выполнения крепления:

- Место установки намечается после тщательного проектирования.

- Ножовкой, гвоздем или чем-либо еще выполняется небольшое углубление на отмеченном месте.

- Выбирается сверло для электрической дрели соответствующего диаметра – оно должно точно подходить размеру шурупа и требуемого отверстия под него. В отверстие дюбели должны вводиться с усилием, чтобы закрепиться внутри надежно. На сверле желательно сделать отметку куском изоленты по глубине отверстия с небольшим запасом, чтобы ограничить сверление. Дрель должна находиться строго перпендикулярно поверхности. Выполняется отверстие.

- Из дырки нужно удалить пыль, мусор, крошку – лучше это делать пылесосом, но можно использовать все, что угодно.

- Далее в отверстие аккуратно монтируется пластмассовый или металлический дюбель для бетона, сильными точными движениями забивается молотком до максимального упора, в него ввинчивается шуруп (если шурупы предполагаются в комплекте конструкции).

Выбор дюбеля

При выборе дюбелей для бетона учитывают условия эксплуатации, предполагаемые нагрузки, тип материала, другие особенности крепежа.

Как выбрать дюбеля по бетону:

- Для конструкций с большим весом выбирают дюбеля с глубиной крепления минимум 85 миллиметров.

- Горизонтальная фиксация требует глубины крепления минимум в 30 миллиметров, диаметра дюбеля снаружи от 7 до 11 миллиметров.

- При обустройстве подвесных потолков, осветительных приборов, где основная нагрузка идет снизу, крепежи должны быть выполнены с поперечными насечками и разной длины распорными усиками.

- При выборе дюбеля в готовое отверстие нужно следить за тем, чтобы диаметр (мм) крепежа и отверстия был одинаков. Если диаметр отверстия больше и дюбель войдет без усилия, крепеж может расшататься.

- В слабых стенах дюбели выступают в качестве смягчающей прокладки. Крепление должно плотно прилегать к крепежу, чтобы нагрузка равномерно распространялась по изделию.

- В зависимости от нагрузки выбирают размеры дюбель-гвоздей для бетона – чем больше диаметр и длина, тем надежнее крепление. Точные параметры можно просмотреть в специальных таблицах или в маркировке изделия.

- Для старого бетона лучше применять универсальное крепление, так как в монолите могут быть пустоты.

Виды дюбелей

Перед тем, как забить в бетонную стену дюбель-гвоздь, необходимо тщательно изучить конструкции и особенности всех существующих креплений, чтобы выбрать единственно правильный вариант. Наиболее эффективными и популярными считаются: распорные, химические, фасадные, типа гвоздь, бабочка, КВТ, универсальные, GB и т.д. Есть без дюбелей.

Классические

Такая конструкция представляет собой пластмассовую втулку с насечками по всей длине и усиками, а также вставляемый в нее спец

Как выбрать дюбели для крепления в бетон: советы

В настоящее время дюбель является одним из наиболее распространенных элементов крепления. Его можно применять для самых разных материалов – кирпича, камня, бетона. Конечно, надежность дюбельного крепления уступает анкерному. Однако для большинства бытовых нужд это наиболее оптимальный вариант. Дюбель выбирают, например, чтобы навесить не слишком тяжелую настенную технику, шкафчики, полочки, и так далее. Если же говорить в целом, то крепить с его помощью можно относительно легкие предметы. Для чего-то тяжелого берутся уже анкеры.

В настоящее время дюбель является одним из наиболее распространенных элементов крепления. Его можно применять для самых разных материалов – кирпича, камня, бетона. Конечно, надежность дюбельного крепления уступает анкерному. Однако для большинства бытовых нужд это наиболее оптимальный вариант. Дюбель выбирают, например, чтобы навесить не слишком тяжелую настенную технику, шкафчики, полочки, и так далее. Если же говорить в целом, то крепить с его помощью можно относительно легкие предметы. Для чего-то тяжелого берутся уже анкеры.

Как правильно выбрать дюбеля для крепления в бетон

Здесь нужно учитывать сразу несколько важных моментов. Однако в первую очередь следует обращать внимание на качество изделия, ведь от этого напрямую зависит надежность крепления. Классический вариант для бетона – это пластмассовая втулка. На ее поверхности есть «усы» – специальные насечки, предотвращающие проворачивание крепежа.

Основным элементом данного крепления является металлический стержень – чаще всего это гвоздь. Он входит в полость втулки, и при этом раздвигает в стороны стенки. Дюбель для бетона значительно отличается, например, от кирпичного. Сразу предупредим, что они не являются взаимозаменяемыми. Поэтому выбирая крепеж, обязательно учитывайте поверхность, с которой придется работать. Самый простой вариант работы с бетоном – вбивание гвоздя в поверхность. Именно поэтому его и используют для данного материала.

Кроме того, следует учитывать, что есть несколько типов дюбелей для работы с бетоном.

Это, в частности:

• GB;

• КВТ;

• химический;

• фасадный;

• гвоздь;

• универсальный;

• распорный.

Объясняется такое разнообразие очень просто. Ведь сегодня в строительном деле далеко не всегда применяется классический бетон. Данный материал имеет несколько разных видов, со своими физическими характеристиками. Поэтому лучше всего выбирать дюбель для конкретного типа бетона. Мы рассмотрим, как разобраться в столь широком выборе.

Например, дюбель типа GB предназначен для работы с блоками, изготовленными из полистиролбетона. Данный материал становится все более популярным в сфере строительства. В частности, из полистиролбетона часто возводят внутренние стены, не испытывающие серьезных нагрузок. Главная особенность дюбеля типа GB – специальная гильза, имеющая спиралевидную форму. Такое крепление способно не только хорошо закрепиться в полистиролбетоне, но и выдержать солидные нагрузки. На дюбели данного типа смело можно монтировать тяжелые бытовые предметы – вытяжки, подвесные шкафы и так далее. Впрочем, здесь все-таки есть определенные ограничения по весу. Например, чтобы установить навесной газовый котел, желательно применять анкеры.

Читайте также: Как залить двор бетоном своими руками

Для работы с газобетоном лучше подходит дюбель типа КВТ. У него также достаточно необычная гильза. Главный ее элемент – широкая резьба, которая обвивает поверхность по спирали. Благодаря такому решению гильза надежно фиксируется в пористой структуре газобетона. Это, в свою очередь, существенно повышает надежность крепления. Еще один необычный дюбель для бетона – химический. Данный тип рекомендуется использовать для работы с поверхностями из пенобетона. У химического дюбеля, помимо металлического шурупа, есть специальная капсула, внутри которой находится клей. После вкручивания химикату требуется некоторое время для того, чтобы застыть. Поэтому при их применении желательно уточнить, как долго придется ждать. На застывание уходит от нескольких часов до суток.

Основным направлением применения фасадных дюбелей является монтаж конструкций системы гидро- или теплоизоляции. Отличается данный тип габаритными размерами. В частности, по сравнению со многими другими дюбелями, фасадный длиннее. Также у него довольно крупная шляпка. Крепление получается очень надежным. Ведь и стержень, и гильза изготовлены из материалов, хорошо переносящих механическое воздействие, в том числе и удары.

Дюбель-гвоздь полностью соответствует своему названию. Его нужно в буквальном смысле вколотить в бетонную стену. Делать это можно и обычным молотком, однако при солидных объемах работ рекомендуется воспользоваться специальным пневматическим молотком. Хотя в домашних условиях его без проблем заколачивают вручную. Согласитесь, одалживать или покупать инструмент только ради того, чтобы забить 4-6 дюбелей просто бессмысленно.

Достаточно популярный сегодня тип дюбелей – универсальный. Он действительно подходит для работы с самыми разными поверхностями, обеспечивая при этом высокую надежность крепления. Поэтому если есть какие-то сомнения в плане выбора, в первую очередь рекомендуем обратить внимание именно на универсальные дюбели. Иногда требуется зафиксировать какой-то предмет на достаточно тонкой бетонной стене. Для такой работы лучше всего подходит дюбель-бабочка. При его применении сперва сверлится отверстие соответствующего диаметра, в которое затем вставляется гильза. Тыльная сторона последней сворачивается после того, как вы ввернете шуруп. Соответственно, дюбель надежно зафиксируется в стене.

Достаточно популярный сегодня тип дюбелей – универсальный. Он действительно подходит для работы с самыми разными поверхностями, обеспечивая при этом высокую надежность крепления. Поэтому если есть какие-то сомнения в плане выбора, в первую очередь рекомендуем обратить внимание именно на универсальные дюбели. Иногда требуется зафиксировать какой-то предмет на достаточно тонкой бетонной стене. Для такой работы лучше всего подходит дюбель-бабочка. При его применении сперва сверлится отверстие соответствующего диаметра, в которое затем вставляется гильза. Тыльная сторона последней сворачивается после того, как вы ввернете шуруп. Соответственно, дюбель надежно зафиксируется в стене.

Очень широко в настоящее время применяется распорный тип. В данном случае основным отличием является размер и форма шурупов. Последняя, например, схожа с шифером. Благодаря такому решению распорный дюбель легко забивается в просверленное отверстие молотком. После того как в гильзу входит шуруп, стенки раздвигаются, и происходит фиксация. Поскольку распорные дюбели имеют разные размеры, то при их выборе в первую очередь рекомендуется учитывать именно этот параметр. Длина дюбеля должна быть сопоставима с весом предмета, который вы намереваетесь повесить на стену.

Как видим, выбор в действительно очень широкий. Если у вас возникли какие-то сомнения относительно того, какой дюбель следует использовать для работы в данном конкретном случае, можно прислушаться к мнению специалистов, рекомендующих универсальный вариант. Кроме того, нелишним будет уточнить данный момент и в торговой точке. Как правило, продавцы дают грамотную консультацию, уточняя все моменты, имеющие важное значение.

Крепление к бетону: виды крепежей, способы монтажа

Наиболее надежным и оптимальным крепежом к твердой бетонной поверхности является металлический анкер. Крепление опалубки для монолитного бетона обязательно должно выполняться с соблюдением всех правил, в противной ситуации готовая конструкция выйдет ненадежной и может разрушиться. Существует несколько видов анкерных крепежей, каждый из которых предназначен для конкретных целей и задач.

Особенности крепления предметов

Способ крепления к бетону какого-либо предмета из дерева или металла отличается от метода монтажа этого же изделия к стене из кирпича. Соответственно, и анкерные дюбеля по бетону будут отличимыми от других видов крепежей.

Такие дюбеля изготавливаются из пластика либо металла, а устанавливают их, забивая молотком либо монтируя с помощью строительного пистолета. Дюбелированные гвозди используются в качестве основного крепежа, если есть необходимость в монтаже люстры к потолку из бетона. Металлическими анкерами осуществляется крепление бруса к бетону, деревянных балок, столбов, а также металлоконструкций для дальнейшего обустройства заборного ограждения.

Виды крепежей

Различают следующие разновидности дюбелей для бетона:

Существуют специальные фиксаторы, которыми пользуются при проведении фасадных работ.

Существуют специальные фиксаторы, которыми пользуются при проведении фасадных работ.  Не менее известный тип фиксатора — дюбель-бабочка.

Не менее известный тип фиксатора — дюбель-бабочка.- распорные;

- бабочка;

- универсальные;

- фасадные;

- химические;

- КВТ и GB.

Прежде чем решить, какой именно дюбель подойдет для конкретной задачи, необходимо рассчитать нагрузку, которая будет оказываться на бетонную поверхность и сам крепеж. Если планируется крепление деревянной стенки, к примеру, шведской или навесного тренажера похожей конструкции, рекомендуется воспользоваться дюбелем, имеющим глубину крепления от 85 мм. А вот крепление стоек или швеллера в вертикальном положении специалисты советуют выполнять анкером длинной от 30 мм и диаметром 7—11 миллиметров.

Стяжки-шпильки пригодятся при выполнении опалубочных работ.

Стяжки-шпильки пригодятся при выполнении опалубочных работ.Если осуществляется крепление профиля для навесного потолка, следует выбрать распорные дюбеля со специальными насечками. Крепеж деревянных ступеней к бетону удобно проводить с применением универсальных болтов диаметром от 6 мм. А вот для устройства несъемной опалубки для монолитного бетона используются специальные анкерные стяжки-шпильки, отличающиеся повышенной прочностью и устойчивостью к усиленным нагрузкам.

Какие потребуются инструменты?

Для монтажа металлического либо пластикового дюбеля выбранной разновидности потребуется подготовить такой инвентарь:

- электродрель;

- победитовое сверло;

- острый гвоздь;

- изоляционная лента;

- молоток.

Способы и этапы монтажа

Выбранный дюбель фиксируется в стене после проделывания в ней отверстия дрелью.

Выбранный дюбель фиксируется в стене после проделывания в ней отверстия дрелью.Если планируется крепление утеплителя, к примеру, пенополистирола или пенопласта к бетону, рекомендуется придерживаться следующих правил:

- На месте установки анкера с помощью карандаша делается метка.

- Используя гвоздь или другой острый предмет, сделать углубление, куда потом установить сверло.

- Далее, применяя электродрель, аккуратно сверлить отверстия, стараясь держать инструмент максимально перпендикулярно полу.

- Из полученного углубления следует убрать крошку и пыль. Далее в дырку устанавливается дюбель и вбивается в стену молотком до упора. Если в конструкцию входит шуруп, то его тоже следует винтить.

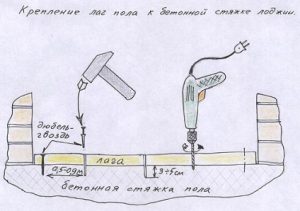

Таким же способом проводится монтаж дюбелей в бетон для сэндвич панелей. Для крепления закладных в основание лучше взять специальные анкерные болты, используемые для строительства и укрепления конструкций, на которые оказываются огромные нагрузки. Крепление лаг к бетонному основанию проводится так:

С помощью данных фиксаторов может быть проведена укладка лаг на пол.

С помощью данных фиксаторов может быть проведена укладка лаг на пол.- Сначала с помощью дрели сверлятся доски. Через полученное отверстие на бетонном полу делаются отметки. Такие же отверстия нужно сделать в лагах, чтобы потом в них можно было скрыть шляпки анкеров.

- Дюбелями скрепить балки, а отверстия скрепить запорными элементами. Важно правильно подобрать длину крепежа. В зависимости от толщины балок размер дюбеля варьируется в пределах 45—200 мм.

Для более надежной фиксации лаг, помимо анкерных болтов рекомендуется воспользоваться специальными уголками. Одна сторона уголка с помощью шурупов будет крепиться к деревянной основе, а другая анкерами к бетонному основанию. Готовая конструкция получается надежной, долговечной. Но не стоит забывать, что на прочность устройства влияет вид крепежа, размеры которого подбираются с учетом толщины бруса.

устройство, виды, какой выбрать и монтаж

Загрузка…

Загрузка…Анкера для бетона – это специальные крепежные изделия. С их помощью на стену можно повесить полку или шкаф и не бояться, что они упадут. Анкера используют там, где нельзя применить саморезы или гвозди. Для того, чтобы выбрать подходящий вид анкера, сначала нужно разобраться в многообразии металлических креплений для бетона. Этим мы и займемся в нашей статье.

Слово «анкер» переводится как «якорь» и имеет похожий принцип действия. С помощью специальных выступов анкерный болт так крепко цепляется за стенки отверстия, что его уже невозможно вырвать.

Что такое анкер для бетона

Внешне анкер похож на болт, но имеет расширяющуюся нижнюю часть. На фото можно увидеть основные типы крепежей. Среди них есть те, которые считаются универсальными. Их используют чаще всего. А есть такие анкеры, которые подходят только для особых случаев.

Анкерные крепления настолько прочно соединяют конструкции друг с другом, что их используют при строительстве многоэтажных домов и даже при бурении нефтяных скважин.

А для домашнего ремонта или строительства подойдут крепежи универсального назначения. На изделиях этого типа мы остановимся более подробно.

Несущая функция бетонных метизов наверняка известна всем. Если нет, то вот примеры, что можно сделать с помощью анкерных креплений:

Загрузка …

Загрузка …  Загрузка …

Загрузка …

Интересная информация: самый маленький анкер (длиной 18 мм) способен выдержать вес до 800 кг. Сразу возникает вопрос, как такой маленький болт может выдерживать такие большие нагрузки?

Секрет надежности крепления кроется в продуманной конструкции анкерных болтов. Сила трения, упор в поверхность отверстия выступающих распорных элементов, фиксация специальным клеем – вот основа надежности анкерного крепления.

Чтобы не запутаться в многообразии метизов, разберемся, какие разновидности крепежей существуют и как пользоваться каждым из них.

Виды анкеров для бетона

Вообще, насчитывается порядка десятка видов анкерных крепежей. И каждый из них приспособлен под определенную задачу. Какие-то болты подходят только для установки в плотные материалы, а какие-то устанавливаются в пористый газобетон. И, как мы уже говорили, есть универсальные, так сказать, многозадачные изделия.

Из чего же состоит стандартный универсальный анкерный болт по бетону:

- Первый элемент – это Шпилька (или болт). Это самая прочная часть конструкции. С одной стороны может быть головка болта (шестигранная или со шлицей). Если это шпилька, то она снабжена резьбой для накручивания гайки. Нижняя часть болта выглядит как расширенный книзу конус. Для чего нужен конус, увидим далее, при разборе процесса монтажа.

- Втулка (ее еще называют гильза или рубашка). Это тоже важная часть, потому что именно она обеспечивает сцепление с поверхностью бетонного основания. Чтобы втулка не треснула, ее делают без сварочных швов из цельного куска металла. С нижнего края она имеет прорези в виде лепестков.

Чтобы не ошибиться с диаметром просверленного отверстия, обратите внимание на маркировку метизов. Например, обозначения анкера по бетону М10 12х100 расшифровывается так: М10 – это диаметр самого болта, а 12 – это размер сверла, которое нужно использовать. 100 – обозначает длину шпильки.

А теперь самое интересное. Чтобы представить принцип работы анкера, рассмотрим пример установки универсального крепежа:

- Сначала нужно просверлить отверстие и зафиксировать в нем анкер. Чаще его просто аккуратно забивают молотком или киянкой.

- Затем на выступающий конец начинают накручивать гайку. С этого момента вступает в работу тот самый конус на конце болта. Гайка начинает тянуть шпильку, и конусный конец начинает двигаться внутрь гильзы и раздвигать лепестки наружу.

- Раскрывшиеся лепестки практически врезаются в стенки просверленного отверстия, что создает прочную якорную фиксацию.

Распорные

Название говорит о том, что конструкция имеет распорные элементы. Здесь распорным элементом является тот самый конус на конце болта, который раскрывает лепестки втулки. В некоторых случаях конус может быть даже двойной.

На фотографии ниже мы видим обычный распорный анкер с одинарным конусом, который приводится в действие фланцевой гайкой.

Распорный вид крепежа используют для установки в стенах, сделанных из следующих материалов:

Большую роль играет материал, из которого изготовлено крепление. Если метиз сделан из качественных материалов, то он способен выдерживать большие нагрузки.

Забивные

На первый взгляд, этот вариант выглядит очень просто, и даже его цена очень символична. Популярный латунный тип имеет вид цилиндра с надрезами по одному краю. Но, вспомним фразу: «Все гениальное просто!». Простой тип крепежа считается одним из самых надежных. Его используют даже в тех случаях, когда нужно закрепить предметы критически большой массы.

Как работает этот простой механизм? Внутри цилиндра находится клин. При забивании установочным инструментом, клин раскрывает лепестки цилиндра, и они прочно фиксируют анкер внутри бетона.

Кстати, расклинивание создает давление внутри основания, в которое устанавливается анкер. Поэтому забивной крепеж следует использовать только в плотных сортах бетона, в кирпичной кладке и природном камне.

Для получения прочного сцепления, рекомендуется сначала расклинить втулку путем сбивания внутреннего клина установочным инструментом, а уже потом вкручивать болт.

Забивные метизы делают из разных материалов. Для навеса особо массивных конструкций используют стальные оцинкованные аналоги. А для подвешивания легких конструкций в пористый бетон вбивают пластмассовые дюбельные втулки. В этом случае вместо болтов используют шурупы.

В магазинах мы можем увидеть цилиндры, которые имеют рифленую поверхность с насечками и просто гладкую. В чем разница этих крепежей?

Рифленая поверхность создает повышенную силу трения и сцепление с материалом стены. Поэтому, такие крепления используют для установки габаритных тяжелых предметов.

Гладкие цилиндры пригодны для навешивания более легкой мебели и техники.

Забивные механизмы имею еще одну особенность. Они практически не поддаются демонтажу. Поэтому, их используют для крепления антивандальных конструкций. Для кого-то эта характеристика может быть существенным минусом при выборе подходящего типа крепежа.

К типу забивных крепежей можно также отнести анкерные дюбели для бетона и потолочные анкеры.

Рамные

Рамный анкер называется так, потому что с его помощью устанавливают рамы окон и дверей. Самым популярным среди рамных крепежных изделий является

распорный анкер. Его используют для установки в плотный бетон и кирпич.

Классическая конструкция анкерного крепления нам уже знакома. Отличием рамного анкера является то, что внутри втулки расположен винт со шляпкой. Его можно закрутить отверткой или шуруповертом. А вот функцию распорки здесь играет конусная гайка. Когда винт вкручивается, она поднимается вверх по резьбе и расклинивает лопасти втулки.

Чтобы во время монтажа конструкция не прокручивалась, на верхней части втулки предусмотрены специальные упоры.

Иногда, для крепления конструкций большой массы, используют болты с 2 зонами расклинивания.

Саморезы по бетону

Эти метизы не похожи на анкеры. Скорее они выглядят как обычные саморезы. Но, благодаря особой ширине резьбы, их с успехом используют при креплении легковесных предметов на бетонном основании. Это может быть монтаж временных конструкций, необходимых при проведении ремонта. Легкие предметы интерьера тоже можно подвесить на бетонные саморезы.

Могут возникнуть сомнения на счет прочности крепления с помощью саморезов. Но резьба (особенно когда она неравномерная и с продольными насечками) хорошо сцепляется с бетоном и такой шуруп невозможно вырвать.

Обратите внимание, что иногда такой саморез можно вкрутить сразу в стену с помощью отвертки. Этот способ подходит для пористых сортов бетона. А вот в плотном бетоне придется предварительно просверлить отверстие и уже потом вкрутить крепеж.

Анкера клиновые

Клиновой анкер можно назвать лидером среди металлических крепежей. Этот болт выдерживает огромные нагрузки и прочно крепит крупные и тяжелые конструкции к бетонному и каменному основанию.

Чтобы можно было представить степень надежности крепления, приведем примеры вариантов использования этого анкера:

- установка лифтов и подъемников;

- навешивание промышленных стеллажных систем;

- монтаж строительных колонн и опор;

- укрепление материалов фасадов зданий и витражного остекления.

Этот тип крепежа выдерживает нагрузки в сейсмически активных зонах, имеет устойчивость к срезу и вырыву, благодаря качеству стали и продуманной конструкции.

После перечисленных характеристик трудно усомниться в качестве и надежности этого крепежа. Рассмотрим поближе строение клинового крепежа. Его называют так же анкер-шпилька.

На фотографии видно, что конструкция состоит из стержня с резьбой. С одной стороны стержня расположен конусовидный хвостовик, а с другой накручивается гайка. Распорная головка опоясывает нижнюю часть шпильки и состоит из лепестков.

Дюбели для плит в бетонных плитах

Строительные швы формируются или помещаются в плиты, чтобы определить места остановки или степень индивидуальной укладки бетона. Существуют различные типы строительных соединений: стыковые со шпоночным пазом и без него, шпоночные и завязанные, как показано на рисунке 1. Дюбели могут быть гладкими круглыми или квадратными стальными стержнями или пластинами.

Строительные швы отличаются от усадочных швов (также называемых контрольными швами), но могут быть спроектированы и сконструированы так, чтобы открываться свободно, как сужающие швы, чтобы помочь контролировать некрасивое случайное растрескивание плиты.Если швы могут открываться свободно, растягивающие напряжения, вызванные ограниченной сухой и термической усадкой бетона, снимаются. Снятие усадочных напряжений снижает риск случайного растрескивания. Поэтому желательны строительные швы, которые работают как усадочные.

Только стыковые и шпоночные соединения могут открываться свободно или действовать как усадочные соединения. Связанные строительные швы не могут функционировать как усадочные швы. Кроме того, если арматура плиты проходит непрерывно через строительный шов, это соединение может функционировать больше как связанное соединение, чем как сужающееся соединение.Непрерывное армирование через стыки может препятствовать свободному открытию стыков.

Стыковые строительные швы в основном представляют собой свободные края плиты, которые прогибаются под действием вилочного погрузчика, колесного транспорта или вертикальных нагрузок. Строительный шов встык не передает нагрузки и не поддерживает вертикальное выравнивание плиты поперек шва. Не рекомендуется использовать даже шпоночные соединения там, где требуется вертикальная передача нагрузки или выравнивание плиты, поскольку две стороны шпоночной канавки теряют контакт при открытии соединения. Когда соединение открывается из-за усадки бетона, способность шпоночного паза передавать нагрузки через соединение и поддерживать вертикальное выравнивание значительно снижается.Также вероятны растрескивание и разрушение бетона над или под шпоночной канавкой вдоль кромки стыка. Используйте конструкционные соединения встык со шпоночными пазами или без них, только если вертикальная передача нагрузки и выравнивание не являются проблемой.

Дюбели круглые

Исторически сложилось так, что гладкие круглые дюбели 3/4 дюйма x 14 дюймов и 1 дюйм x 16 дюймов, расположенные на расстоянии 12 дюймов по центру, использовались в строительных швах для плит толщиной от 5 до 6 дюймов и от 7 до 8 дюймов ( Ссылка 1) . При аккуратном выравнивании и приклеивании к бетону только на одной стороне стыка круглые дюбели помогают переносить вертикальные нагрузки через стык, поддерживать вертикальное выравнивание плит и позволяют плитам перемещаться перпендикулярно стыку.Как правило, половина каждого дюбеля смазывается или покрывается оболочкой, чтобы предотвратить склеивание бетона, чтобы дюбели могли свободно скользить и приспосабливаться к открытию стыка.

Допуская движения плиты перпендикулярно стыку, шпоночные строительные швы могут действовать как усадочные швы и снимать усадочные напряжения перпендикулярно швам. Однако усадка бетона происходит во всех направлениях, вызывая движения плиты как перпендикулярно, так и параллельно шпоночным швам. Традиционные круглые дюбели ограничивают или предотвращают движения плиты параллельно стыкам, создавая растягивающие напряжения, которые могут вызвать случайное растрескивание (См.2) .

Дюбели квадратные

Инженеры первыми решили эту проблему, заменив гладкие круглые дюбели квадратными дюбелями, проложенными по вертикальным сторонам сжимаемым материалом. Верхняя и нижняя части квадратных дюбелей не имеют амортизации, поэтому вертикальные нагрузки напрямую передаются с бетона на дюбели, и сохраняется вертикальное выравнивание соседних плит. Использование дюбелей со сжимаемым материалом на вертикальных сторонах позволяет плитке перемещаться параллельно стыкам.Это снижает ограниченные усадочные напряжения параллельно стыкам и значительно снижает риск растрескивания.

Обычно квадратные дюбели 3/4 дюйма x 14 дюймов и 1 дюйм x 16 дюймов с интервалом 14 дюймов по центру используются для плит толщиной от 5 до 6 дюймов и от 7 до 8 дюймов. Как и круглые дюбели, квадратные дюбели должны быть правильно выровнены и прикреплены к бетону только на одной стороне шва, чтобы работать. В противном случае швы будут механически ограничены от раскрытия, увеличивая риск случайного растрескивания плиты.Установка и поддержание правильного выравнивания круглых и квадратных дюбелей в процессе строительства может быть сложной задачей, и многие считают эту проблему недостатком как круглых, так и квадратных дюбелей.

Дюбель пластинчатый

Ромбовидные и прямоугольные пластинчатые дюбели становятся более популярными, чем круглые или квадратные дюбели в строительных швах, поскольку пластинчатые дюбели более экономичны, их легче добиться надлежащего выравнивания и позволяют движения параллельно швам. Размеры пластинчатых дюбелей обычно варьируются от 4 до 6 дюймов в виде ромбов или прямоугольников с толщиной от 1/4 до 3/4 дюйма и обычно расположены на расстоянии от 18 до 30 дюймов по центру.Конечно, расстояние между плитами зависит от размера плиты, нагрузки и деталей плиты.

Исследование Walker and Holland показывает, что пластинчатые дюбели ромбовидной и прямоугольной формы более эффективны, чем круглые или квадратные, поскольку пластинчатые дюбели размещают больше стали ближе к стыку, где опорные, сдвиговые и изгибающие напряжения, вызванные вертикальными нагрузками, являются самыми высокими. 3) . Они также показали, что напряжения из-за вертикальных нагрузок значительно уменьшаются за пределами первого дюйма дюбеля после стыка, и говорят, что длина заделки, превышающая 4 дюйма, существенно не увеличивает эксплуатационные характеристики дюбеля.Из-за эффективности передачи нагрузки пластинчатого дюбеля расстояние между пластинами вдоль стыка больше, чем типичные значения, используемые для круглых или квадратных дюбелей. Уокер и Холланд подсчитали, что алмазный дюбель толщиной 1/4 дюйма на 4 1/2 дюйма, расположенный на расстоянии 18 дюймов по центру, эквивалентен круглому дюбелю 3/4 дюйма, расположенному на расстоянии 12 дюймов по центру.

Дюбели для пластин могут компенсировать горизонтальные движения плиты параллельно стыкам, создавая промежутки вдоль вертикальных сторон плит. Пространства позволяют соседним плитам перемещаться относительно друг друга в направлении, параллельном стыку конструкции, и значительно снижают риск случайного растрескивания, вызванного ограниченной усадкой бетона.Пространства вдоль вертикальных сторон пластинчатых дюбелей создаются за счет: использования сжимаемого материала на вертикальных сторонах пластинчатых дюбелей, использования несъемных кармашков, которые немного шире, чем пластинчатые дюбели, а также путем обеспечения перпендикулярного сжатия плиты к стыку извлеките ромбовидный пластинчатый дюбель из фиксируемого кармана, как показано на Рисунке 2.

Для первых двух методов пространство создается либо сжимаемым материалом, либо негабаритным кармашком, оставляемым на месте.Однако третий метод использует геометрию ромбовидной пластины и усадку бетона для создания пространств вдоль вертикальных краев. Когда соединение открывается из-за усадки бетона, пластинчатый дюбель вынимается из полости в формирователе карманов, создавая пространство с каждой стороны пластины из-за конуса ромбовидной пластины.

Рабочие устанавливают плоские дюбели, вставляя их либо в предварительно вырезанные пазы в бетонных формах, либо в полости в несъемных кармашках, которые были прикреплены к формам и залиты в первую плиту.Для предварительно вырезанного паза в опалубочной системе дюбели пластины удерживаются на месте формами, и первая сторона пластины отливается непосредственно в первую плиту. В этой системе нет несъемных кармашков. В двух других системах фиксаторы кармана сначала прибивают к формам и отливают в первую плиту. После зачистки форм рабочие вставляют пластинчатые дюбеля в полость формирователей несъемных карманов. При установке второй плиты вторая сторона дюбелей для плит для всех трех систем закладывается в бетон.

Благодаря геометрии, размеру пластин и процедурам установки легко добиться и поддерживать надлежащее выравнивание дюбелей, что снижает вероятность механической блокировки соединения от открытия. При использовании всех систем пластинчатых дюбелей важно, чтобы рабочие правильно укладывали и укрепляли бетон вокруг и особенно под несъемными кармашками и пластинчатыми дюбелями с помощью внутренних вибраторов. В противном случае пластинчатые дюбели могут вырваться из бетона сверху или снизу плиты.

Использование пластинчатых дюбелей, которые допускают горизонтальные движения плиты как перпендикулярно, так и параллельно стыкам, снижает риск случайного растрескивания. Это особенно важно для плит с двухсторонним шпонированием или для плит с большими интервалами между стыками и значительными перемещениями, которые обычно происходят с бетоном после растяжения или с компенсацией усадки. В вашем следующем проекте «плита на земле» рассмотрите возможность использования пластинчатых дюбелей в строительных швах для эффективной передачи вертикальных нагрузок, поддержания вертикального выравнивания плит и снижения риска случайного растрескивания.

Ссылки

1. ACI 302.1R-04 Конструкция бетонных полов и перекрытий, Американский институт бетона.

2. Эрнест Шредер, «Решение проблемы растрескивания и напряжений, вызываемых дюбелями и анкерами», Concrete International , июль 1991 г., стр. 40-45.

3. Уэйн Уокер и Джерри Холланд, «Пластинчатые дюбели для перекрытий на земле», Concrete International , июль 1998 г., стр. 32-38.

ФонКогда я написал свой косяк статья испытания на прочность, я пришел к выводу, что паз и шип был немного прочнее, чем многосекционный дюбель.Затем я сказал, что несколько дюбелей, которые я использовал, были похожи на те производится с помощью специального приспособления для установки дюбелей. Это запросило электронное письмо от создатели приспособления указали, что на самом деле я не использовали их приспособление, и что геометрия сустава не такая, как у них.Они попросили, чтобы я удалил все ссылки на название их продукта, и что в случае, если моя страница должна отображаться на видном месте при поиске их продукт, их юрист обсудит этот вопрос напрямую с Google, Yahoo и другие поисковые системы. Не имея большого интереса, я удалил все ссылки на их приспособление и название компании. Если бы я был мудрее, это было бы был конец истории. Однако несколько недель спустя я заметил на публичном форуме, где обсуждались мои тесты, следующие заявление одного из людей, работающих на изготовителя зажимного приспособления для дюбелей (который должен остаются безымянными в этой статье):

Я бы предпочел, чтобы прорезанный кусок был достаточно толстым, но создатели дюбель джиг настоял, чтобы он был 3/4 дюйма (18 мм).Я подумал, что это не оставит так много дерева по обе стороны от паза, поэтому я предложил использовать паз шириной 1/4 дюйма против 3/8 дюйма широкие дюбеля, на что согласились производители дюбель-кондуктор. Я почти уверен, что количество оставшегося материала и, вероятно, мой выбор шипов 1/4 дюйма шип более 3/8 дюйма, вероятно, оказался ключевым фактором в результатах испытаний. Изготовители зажимного приспособления для дюбелей всегда проводят испытания против шипа 3/8 дюйма на 3/4 дюйма. Геометрия шарнираМы решили провести испытания из красного дуба 3 7/8 x 3/4 дюйма (72 x 18 мм).Мы согласились на соединение с четырьмя дюбелями с отверстием под дюбель на один дюйм. Дюбельные швы были изготовлены изготовителями зажимного приспособления для дюбелей и отправлены мне. Они также прислали пустые доски из того же материала, чтобы я мог сделать паз и шип. значительно различаются, но со всей древесиной из одного источника, надеюсь, это источник изменчивости будет меньше. Я использовал пустые доски, чтобы сделать паз и шип с сопоставимой геометрией.

Проникновение 1 дюйм и ширина шипа 2 3/8 дюйма.Я выбрал шип толщиной 1/4 дюйма.

толщиной всего 3/4 дюйма, не имело смысла отрезать такую большую часть материала

сделать паз. В качестве дюбелей использовались предварительно сжатые дюбели из твердой древесины, длиной 2 дюйма, с дюбель проникает в любую часть на 1 дюйм. Учитывая ширину приклада, было бы разумнее сделать более глубокий стык, но единственным другим вариантом для предварительно сжатых дюбелей было используйте 4-дюймовые дюбели. Это означало бы 2 дюйма с каждой стороны, но у меня не было достаточно длинная фреза 1/4 «, чтобы вырезать аналогичные пазы.Они хотели держите стыки симметричными, поэтому используйте неравное проникновение с обеих сторон не вариант. В качестве клея мы использовали для испытаний WeldBond и ProBond. Испытательная установка

Поскольку мои весы для ванной показывают только до 300 фунтов, я разделяю силу домкрат между двумя точками, чтобы на ванную комнату давила только половина силы масштаб.Таким образом, каждый фунт, считываемый шкалой, будет равен двум фунтам, примененным к солидарной. При расстоянии 1 фута от шарнирной поверхности все весы для ванной работает до двух фунтов на фут.

Моя приспособление прикладывала силу на одну ногу от сустава, тогда как зажимное приспособление, используемое изготовителями зажимного приспособления для дюбелей, прикладывает силу очень близко к стыку (примерно 2 дюйма), что приводит к нагрузке на соединение, которое имеет значительную составляющую поперечной силы. Настоящие мебельные швы, как правило, подвергаются нагрузкам из-за более умеренных сил, действующих на

большее расстояние, поэтому мне больше нравятся мои тесты. Думать о

напряжения на стыке между деталью, составляющей спинку стула, и ножками

и часть, удерживающая сиденье, когда толстый парень откидывается на стул. Стресс

от силы, приложенной на значительном расстоянии от самого сустава. Проведение тестов

Поскольку вертикальная деталь была относительно тонкой по отношению к стыку,

каждый стык сначала раскололся на вертикальной части перед

сам сустав начал поддаваться.

Этой проблемы можно было избежать, если использовать более толстый вертикальный

кусок, как я делал в своих предыдущих тестах,

но изготовители зажимного приспособления для дюбелей хотели, чтобы обе части были толщиной 3/4 дюйма.

Как бы то ни было, в целом дюбельные соединения имели большее усилие для начального растрескивание, но немного меньшее усилие для последующего разъединения стыка. Спорный вопрос, какая сила является реальной точкой отказа сустава. Открытие поста, безусловно, является точкой отказа. Но если сила был удален после этого момента, образовавшаяся брешь снова закрылась, и никто не будь мудрее, этот сустав на самом деле «провалился». Соединение показано слева на самом деле треснул, как и соединение на предыдущем изображении. Но однажды дюбели отпускаются, трещина снова закрывается, так что трещины даже не видно на фотографии. Но вторичная поломка тоже ненадежна.К тому, что дюбели или шип фактически выпустили из дерева, в котором они были, все было довольно отклонено. Также было непостоянство, где древесина действительно раскололась. Чем ближе он раскалывается до стыка, тем меньше древесины остается удерживать. Итак, используя окончательная сила разделения также может быть не такой уж реалистичной. Меня всегда поражает, что когда журналы по деревообработке проводят совместные испытания, они не вдавайтесь в подобные вещи. Хороший финальный номер определенно звучит лучше чем мутить воду большим анализом и обсуждениями.Я подозреваю тесты, проводимые в журналах по деревообработке, часто имеют похожие проблемы, но я полагаю они полагают, что люди просто хотят получить ответ, а не много обсуждать достоверность результатов. Я решил, что должен представить как силу начального взлома, так и сила, необходимая для окончательного разделения в моих результатах, но именно здесь У меня начались проблемы с производителем. Изготовители дюбель-кондуктора хотели всего сил начального раскрытия трещин следует рассматривать как результаты, а все другие числа, которые не следует указывать в отчете, что сделает дюбель лучшим.Я не чувствовал, что это будет реалистично. Это нормально проверить соединение по крайней мере до точки максимальной силы. Первоначальное растрескивание открытый даже не сломал сустав, так что это даже была мера сустава сила? Конечно, открывающая сила растрескивания в среднем была больше для дюбельные швы. Это может быть связано с тем, что шпоночные соединения срезаются немного меньше. древесины вертикальной детали, тем самым меньше ее ослабляя. Конечно, у каждого из нас были свои мотивы и предубеждения. Создатели дюбель-кондуктора гордятся в том, что их суставы прочнее, чем пазовые и шипованные. и, вероятно, искали другой тест, чтобы подтвердить это утверждение.Я не продаю дюбелей, но немного зарабатываю продажа планы долбежных станков и планы шипорезных приспособлений. так что меня не особо интересовало, как плохо выглядят пазовые и шиповые соединения. И поэтому, наверное, неудивительно, что когда производители дюбель-кондуктора их стыки против пазов и шипов, шпоночные соединения выигрывают, тогда как когда Я тестирую, паз и шип немного лучше. Конечно, если бы я захотел, манипулировать результатами было бы тривиально просто.Из-за разнообразия древесины все, что нужно сделать, это выбрать правильные детали и правильные результаты, чтобы результаты окончательно пошли в ту или иную сторону. Номера

Формы для бетонных столешниц — лучшие материалы + кромочные формы Резиновые формы для бетонных столешниц Формы для столешниц могут быть изготовлены из самых разных материалов. Бетон для супа из камня, Флоренция, Массачусетс Бетонные столешницы изготавливаются сверху или снизу. При использовании техники доливки, когда готовая поверхность столешницы затирается, отливается ли она на месте или отливается в магазине, опалубка — или формы — не обязательно должны быть такими совершенными, поскольку поверхность, на которую вы отливаете, будет редко видна. Исключением являются кромки, которые часто изготавливаются с формованной кромкой, которую можно приобрести из различных источников или изготовить собственные резиновые кромки. Формованные края могут быть грубыми, как битый камень, или гладкими и закругленными. Формы для бетонных столешниц изготавливаются различными производителями форм для столешниц, каждый из которых предлагает уникальные преимущества. Литье сверху вниз, с другой стороны, означает, что поверхность столешницы будет лицевой стороной, отлитой по форме. Для того, чтобы бетон выглядел как можно лучше, важно качество формы — она должна быть идеально гладкой и герметичной.Как пишет Фу-Тунг Ченг в своей окончательной книге « Бетонные столешницы »: «Формы прекрасны сами по себе. Они — скрытые закулисные актеры; они — куколки, из которых возникает столешница, превращенная из жидкого навоза в твердую». Найдите местных подрядчиков по изготовлению бетонных столешниц, которые могут помочь с вашим проектом. Лучшие материалы для форм для бетонных столешницМеламин, ДВП с пластиковым покрытием, является стандартным материалом для формования поверхности столешницы.Меламина хватит только на одну или две отливки, но, поскольку большинство столешниц изготавливаются на заказ, это редко является проблемой. «Если вы сборщик железобетона, — сказал пионер столешницы Бадди Роудс, — вы можете найти несколько вариантов использования листа меламина. Во-первых, у меламина есть две стороны, поэтому вы можете перевернуть его и использовать другую сторону для формы. . Тогда, в конце концов, вы можете сломать его и использовать для упаковки. Мы делаем из него ящики ». «Есть много разных способов изготовления форм, — сказал Лейн Мангам из Института бетонных столешниц.«Вы можете использовать практически любой материал, чтобы придать нужную форму. Но есть пара других свойств, которые необходимы пресс-форме: она должна быть водонепроницаемой и, в зависимости от вашего метода, гладкой и легко снимаемой». Факторы, которые следует учитывать при выборе материалов для форм, включают:

Многие материалы, включая меламин и оргстекло, отделяются от бетона без добавления разделительного агента. Для других материалов, включая сталь и резину, перед заливкой необходимо нанести разделительный агент. Mangum предостерегает от использования слишком большого количества разделительного агента на поверхности, если вы надеетесь, что он будет иметь законченный вид прямо из формы, поскольку разделительный агент может оставить на поверхности пену. Чтобы «сделать идеальную плиту», она рекомендует использовать что-нибудь очень гладкое, которое будет отделяться без разделительного агента, например оргстекло или меламин. В бетоне содержание воды является важным фактором внешнего вида. Поэтому, если плесень протекает или впитывает воду, бетон в этой области будет иметь более низкое содержание воды и, следовательно, другой цвет. Формы должны быть водонепроницаемыми. Изготовление собственных формПенополистирол — хороший материал для изготовления форм на заказ. Бетон для супа из камня, Флоренция, Массачусетс Производители столешниц используют такие материалы, как оргстекло, пенополистирол, уретановый каучук (см. Изготовление форм из резины), Formica и даже Lexan для изготовления своих собственных форм.«Мы будем использовать уретановую пену, придать ей желаемую форму, а затем покрыть ее эпоксидной оболочкой», — говорит Майк Кармоди, Stone Soup Concrete. «Вот что мы сделали на черном острове». В другом недавнем проекте, белой бетонной кухонной столешнице, Кармоди использовал плексиглас, ламинированный на фанерной форме. Затем они сварили края и отполировали, начиная с зернистости 150 и заканчивая зерном 1500, затем использовали полировальный состав, чтобы получить i .Установка надгробия — монолит или дюбель?Опубликовано 23.03.15 в Руководство по надгробию Здоровье и безопасность стало фразой, которая обычно сопровождается долгим вздохом. Он представляет собой камни преткновения и часто препятствует творчеству. Однако на кладбище это необходимая мера предосторожности, которая защищает от неправильных методов установки (крепления) и в конечном итоге помогает предотвратить падение камней и причинение травм. Надгробие со временем неизбежно будет сдвигаться по мере того, как земля меняется.Он будет наклоняться и скручиваться, а иногда со временем полностью опрокидывается. Иногда, если надгробие устанавливается слишком рано, а могила все еще тонет, он наклоняется вперед под опасным углом. По этой причине NAMM (Национальная ассоциация мемориальных масонов) разработала правила, которых должны придерживаться мастера по установке надгробий.

ab37a82b68f6f426047ff1.jpg» alt=»gravestone fixing method» /> ab37a82b68f6f426047ff1.jpg» alt=»gravestone fixing method» />Я предпочитаю крепить надгробие методом монолита, при котором примерно 1/4 — 1/3 общей длины надгробия закапывают под землю, а затем устанавливают в сборный бетонный башмак. Дюбель — это место, где надгробие крепится дюбелями из нержавеющей стали к основанию из того же материала, что и надгробие. Основание будет прикреплено к бетонному основанию. Там будет «заземляющий якорь» (длинный металлический стержень, обычно около дюйма в диаметре), соединяющий надгробие с землей на глубине от 12 до 24 дюймов. Этот метод был частично введен для замены метода монолита, так как фиксаторы помещали все меньше и меньше надгробия под землю (камень стоит дорого), и не было никакого способа контролировать это.По крайней мере, треть надгробия следует разместить под землей. Вот несколько положительных и отрицательных моментов по каждому методу. Крепежные дюбели  Хорошие точки Они подходят практически для всех кладбищ в Великобритании. Плохие точки Высота надгробия будет ограничена 3 футами. Крепления для монолитаХорошие точки Надгробия выглядят намного лучше, если они выходят прямо из земли; почти все мои клиенты предпочитают эту систему. Плохие точки Существует опасность того, что «ковбойский ремонтник» не сможет положить достаточно камня под землю. Так мы фиксируем надгробный монолитный стиль.1. Измерьте расстояние между существующими надгробиями и определите середину участка.   2. Положите короткую доску лесов на землю, чтобы обозначить сторону ямы и предотвратить обрушение земли.   3. Начните копать прямоугольную яму, достаточно большую, чтобы в нее поместился бетонный башмак. Стоит сделать отверстие, по крайней мере, на 2 дюйма шире по всему периметру, чтобы было пространство для установки башмака. Грунт будет помещен на пластиковый лист. 4. Если надгробие должно быть на высоте 3 футов над уровнем земли , Я бы похоронил еще 15 дюймов под землей.Основание бетонного башмака составляет 4 дюйма, поэтому глубина отверстия должна быть 19 дюймов. 5. Бетонный башмак будет опущен на место и идеально выровнен. Если земля каменистая или глинистая, выравнивание будет непростым, и будет сложно остановить раскачивание обуви. На этом этапе можно насыпать сухой песок вокруг обуви. Он войдет в пространство и создаст твердую платформу.     6. После того, как обувь находится на месте, сбоку от обуви помещается толстый столб, а поверх доски кладется кусок ковра. 7. Надгробие опускается в прорезь в башмаке (немного потренировавшись, это не потребует больших усилий. Чтобы всегда выдерживать вес, используется сила тяжести). 8. Затем уровни проверяются, и надгробие при необходимости скручивается, чтобы соответствовать другим памятникам в очереди. 9. Затем в паз башмака забивают пластинчатые клинья и устанавливают надгробие. Даже без земли камень должен быть твердым. 10. Земля снова закладывается в яму и уплотняется.На этом этапе важно периодически проверять уровни надгробия.   11. Поверхность заменяется при необходимости. 12. Надгробие очищено.   Все уважаемые каменщики дают гарантию на свои надгробия в течение десяти лет. Нет ничего необычного в том, что в течение первого года в камне могут быть небольшие подвижки, особенно если могила совсем новая. Надгробие легко поправить, если использовать метод крепления монолита. Аккредитованы ли мы регулирующим органом?Да, мы являемся ассоциированными членами NAMM (Национальной ассоциации мемориальных масонов), членами Ассоциации мастеров-резчиков и, что наиболее важно, мы находимся в Реестре квалифицированных специалистов по ремонту мемориалов (RRQMF) NAMM.Наш нормативный номер — 1688. Это позволяет нам работать на кладбищах по всей Великобритании, и все наши приспособления соответствуют действующим стандартам безопасности BS8415. Подробнее об этом читайте здесь. надгробные совет техникиСообщения блога по темеКак скоро я смогу установить надгробие? 4 веских причины подождать резных мемориала ручной работы — Что делает наш уникальный? Инструменты для вырезания букв -13 инструментов, без которых вы никогда не останетесь . | ||||||||||||||||||||||||||||||||||||||||||||