ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия (с Изменениями N 1-5, с Поправкой), ГОСТ от 19 ноября 1981 года №9941-81

ГОСТ 9941-81

Группа В62

МКС 23.040.10

ОКП 13 6700

Дата введения 1983-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.П.Сокуренко (руководитель темы), Л.Г.Ковалева, В.М.Ровенский, Г.А.Горовенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.11.81 N 5037

Изменение N 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 18 от 18.10.2000)

За принятие проголосовали:

Наименование государства | Наименование национального органа | |||

Азербайджанская Республика | Азгосстандарт | |||

Республика Армения | Армгосстандарт | |||

Республика Беларусь | Госстандарт Републики Беларусь | |||

Республика Казахстан | Госстандарт Републики Казахстан | |||

Кыргызская Республика | Кыргызстандарт | |||

Республика Молдова | Молдовастандарт | |||

Российская Федерация | Госстандарт России | |||

Республика Таджикистан | Таджикгосстандарт | |||

Республика Узбекистан | Узгосстандарт | |||

Украина | Госстандарт Украины | |||

3. ВЗАМЕН ГОСТ 9941-72

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, утвержденными в августе 1983 г., июне 1987 г., июне 1988 г., августе 1988 г., июне 2001 г. (ИУС 11-83, 11-87, 9-88, 12-88, 9-2001), Поправкой (ИУС N 6-2002)

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2011 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на бесшовные холодно- и теплодеформированные трубы из коррозионно-стойкой стали общего назначения.

(Измененная редакция, Изм. N 2).

1. СОРТАМЕНТ

1.1. Трубы изготовляют по наружному диаметру и толщине стенки размерами, указанными в табл.1.

Таблица 1

Примечания:

1. Требования к тонкостенным трубам с отношением 40 в части технических характеристик и предельных отклонений по размерам устанавливаются нормативно-технической документацией.

2. Трубы из стали марок 12Х17, 08Х17Т, 15Х25Т изготовляют наружным диаметром не менее 21 мм; из сплава 06ХН28МДТ — с наружным диаметром 14-85 мм и толщиной стенки 1-5 мм.

3. Масса одного метра длины вычисляется в килограммах по формуле

,

где — номинальный наружный диаметр, мм;

— номинальная толщина стенки, мм;

— плотность металла, г/см, в зависимости от марки стали в соответствии с табл.3.

1.2. По длине трубы изготовляют:

мерной длины — в пределах немерной, но не более указанной в табл.1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл.1;

длины, кратной мерной, — в пределах мерной, с припуском на каждый рез по 5 мм и предельным отклонением по всей длине +15 мм. Минимальная кратная длина 300 мм;

немерной длины — с толщиной стенки до 0,5 мм — от 0,75 м до величины, указанной в табл.1;

с толщиной стенки от 0,5 до 1 мм — от 1,0 м до величины, указанной в табл.1;

с толщиной стенки 1,0 мм и более — от 1,5 до 12,5 м;

по согласованию изготовителя с потребителем допускается изготовление труб длиной более 12,5 м.

По согласованию изготовителя с потребителем трубы диаметром до 25 мм изготовляют длиной до 16 м.

(Измененная редакция, Изм. N 2).

1.3. В партии труб немерной длины допускается не более 6% труб длиной:

от 0,5 до 0,75 м — при толщине стенки до 0,5 мм;

от 0,75 до 1 м — при толщине стенки от 0,5 до 1 мм;

от 0,75 до 1,5 м — при толщине стенки 1 мм и более.

(Измененная редакция, Изм. N 1).

1.4. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2.

Таблица 2

Размеры труб, мм | Предельные отклонения при точности изготовления | ||

обычной | повышенной | высокой | |

По наружному диаметру | |||

при диаметре: от 5 до 10 | ±0,3 мм | ±0,2 мм | ±0,15 мм |

св. 10 до 30 | ±0,4 мм | ±0,3 мм | ±0,2 мм |

св. 30 до 95 | ±1,2% | ±1,0% | ±0,8% |

св. 95 | ±1,0% | ±1,0% | ±0,8% |

По толщине стенки | |||

при стенке: 0,2 | ±0,05 мм | ±0,03 мм | — |

от 0,3 до 0,4 | ±0,07 мм | ±0,05 мм | — |

от 0,5 до 0,6 | ±0,10 мм | ±0,07 мм | — |

от 0,7 до 1 | ±0,15 мм | ±0,10 мм | — |

св. 1 до 3 | ±12,5% | ||

св. 3 до 7 | ±12,5% | ±10% | |

св. 7 | ±10% | — | |

Продолжение табл.2

Размеры труб, мм | Предельные отклонения при точности изготовления | |

обычной | высокой | |

Для труб размеров, ограниченных ломаной линией в табл.1 | ||

По наружному диаметру | ±1,2% | ±1% |

По толщине стенки | ||

при стенке: от 1,5 до 2,5 | ±15% | |

св. 2,5 до 4 | ±12,5% | |

Для труб из сплава марки 06ХН28МДТ | ||

По наружному диаметру | ||

при диаметре: до 30 | ±0,45 мм | — |

св. 30 | ±1,2% | — |

По толщине стенки | ||

при стенке: до 3 | ±15,0% | — |

св. 3 | ±12,5% | — |

По требованию потребителя трубы изготовляют с комбинированными предельными отклонениями по диаметру и толщине стенки.

1.5. По требованию потребителя трубы изготовляют по внутреннему диаметру и толщине стенки. Предельные отклонения по внутреннему диаметру устанавливаются по согласованию изготовителя с потребителем.

1.6. Овальность труб не должна выводить диаметр труб за предельные отклонения по наружному диаметру.

1.7. Кривизна труб на любом участке длиной 1 м не должна превышать:

1 мм — для труб диаметром 5 мм и более, с толщиной стенки 0,5 мм и более;

2 мм — для труб диаметром более 15 мм, с толщиной стенки менее 0,5 мм.

Для труб диаметром менее 15 мм, с толщиной стенки менее 0,5 мм нормы кривизны не регламентируются, эти трубы не должны иметь резких перегибов.

1.8. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев; допускается образование фаски и шероховатости при их удалении. По требованию потребителя на концах труб с толщиной стенки более 5 мм должна быть фаска для сварки.

Примеры условных обозначений

Труба наружным диаметром 25 мм, толщиной стенки 2 мм, обычной точности изготовления, немерной длины из стали 12Х18Н10Т:

Труба 25х2 — 12Х18Н10Т ГОСТ 9941-81

То же, высокой точности изготовления (в), длины кратной (кр) 1000 мм:

Труба 25вх2вх1000кр — 12Х18Н10Т ГОСТ 9941-81

То же, обычной точности изготовления, мерной длины (м) 3000 мм:

Труба 25х2х3000 м — 12Х18Н10Т ГОСТ 9941-81

То же, повышенной точности изготовления (п), мерной длины (м) 3000 мм:

Труба 25nх2nх3000 м — 12Х18Н10Т ГОСТ 9941-81

То же, высокой точности изготовления (в), мерной длины (м) 3000 мм, изготовляемые по внутреннему диаметру (вн) и толщине стенки:

Труба вн 25вх2вх3000 м — 12Х18Н10Т ГОСТ 9941-81

(Измененная редакция, Изм. N 2, 5; Поправка).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта и по технологическим регламентам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Трубы изготовляют из стали марок, указанных в табл.3, с химическим составом по ГОСТ 5632.

Таблица 3

Марка стали | Временное сопротивление | Относительное удлинение , % | Плотность , г/см |

не менее | |||

08Х17Т | 372 (38) | 17 | 7,70 |

08Х13 | 372 (38) | 22 | 7,70 |

12Х13 | 392 (40) | 22 | 7,70 |

12Х17 | 441 (45) | 17 | 7,70 |

15Х25Т | 461 (47) | 17 | 7,60 |

04Х18Н10 | 490 (50) | 45 | 7,90 |

08Х20Н14С2 | 510 (52) | 35 | 7,70 |

10Х17Н13М2Т | 529 (54) | 35 | 8,00 |

08Х18Н12Б | 529 (54) | 37 | 7,90 |

10Х23Н18 | 529 (54) | 35 | 7,95 |

08Х18Н10 | 529 (54) | 37 | 7,90 |

08Х18Н10Т | 549 (56) | 37 | 7,90 |

08Х18Н12Т | 549 (56) | 37 | 7,95 |

08Х17Н15М3Т | 549 (56) | 35 | 8,10 |

12Х18Н10Т | 549 (56) | 35 | 7,95 |

12Х18Н12Т | 549 (56) | 35 | 7,90 |

12Х18Н9 | 549 (56) | 37 | 7,90 |

17Х18Н9 | 568 (58) | 35 | 7,90 |

08Х22Н6Т | 588 (60) | 20 | 7,60 |

06ХН28МДТ | 490 (50) | 30 | 7,96 |

Допускается изготовлять трубы с микродобавками редкоземельных металлов.

Содержание серы в стали для труб, подлежащих сварке, что указывается в заказе, не должно превышать 0,02%.

(Измененная редакция, Изм. N 3, 5).

2.3. Трубы должны быть термически обработанными. По требованию потребителя трубы изготовляют без термической обработки и осветления поверхности. Нормы механических свойств и кривизны труб без термической обработки устанавливаются по согласованию изготовителя с потребителем.

2.4. Механические свойства труб должны соответствовать указанным в табл.3.

Предел текучести для труб из стали марки 12Х18Н10Т должен быть не менее 216 МПа (22 кгс/мм). Нормы предела текучести для труб из стали марок 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т устанавливают по согласованию изготовителя с потребителем.

Определение предела текучести труб из стали марок 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т проводят по требованию потребителя.

(Измененная редакция, Изм. N 3, 4, 5).

2.5. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 350 °С.

Нормы временного сопротивления разрыву и предела текучести устанавливают по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 4).

2.6. Наружная и внутренняя поверхности труб должны быть без плен, рванин, закатов, трещин. Допускается удаление дефектов местной зачисткой, сплошной или местной шлифовкой, расточкой и обточкой при условии, что величина расточки, обточки, сплошной шлифовки не выводит диаметр и толщину стенки за минусовые предельные отклонения, а местной зачистки и шлифовки — толщину стенки за минусовые предельные отклонения, указанные в табл.2.

Без зачистки допускаются единичные плены, риски, рябизна, царапины и вмятины при условии, что они не выводят толщину стенки за минусовые предельные отклонения.

По требованию потребителя единичные плены должны быть зачищены.

(Измененная редакция, Изм. N 3).

2.7. Поверхность труб должна быть светлой. Допускается матовая поверхность с серым оттенком, обусловленная способом производства и маркой стали.

Допускается изготовлять трубы без последующего травления после термической обработки в защитной атмосфере или вакууме с цветами побежалости на поверхности.

2.8. По требованию потребителя трубы из стали марок 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9, 04Х18Н10, 08Х20Н14С2, 10Х17Н13М2Т, 08Х18Н12Б, 10Х23Н18, 08Х18Н10Т, 08Х18Н10, 08Х18Н12Т, 08Х17Н15М3Т, 06ХН28МДТ должны выдерживать сплющивание до получения между сплющивающими поверхностями расстояния () в миллиметрах, вычисленного по формуле

,

где — номинальная толщина стенки, мм;

— номинальный наружный диаметр, мм,

или раздачу до увеличения наружного диаметра на 10% оправкой с углом конусности 30°; допускается применять оправки с углом конусности 6° и 12°.

2.9. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845 при допускаемом напряжении, равном 40% временного сопротивления разрыву для данной марки стали. Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

2.10. По требованию потребителя, что указывается в заказе, трубы из стали марок 10Х17Н13М2Т, 08Х17Н15М3Т, 08Х22Н6Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 12Х18Н9, 08Х18Н12Б и сплава 06ХН28МДТ должны быть стойкими против межкристаллитной коррозии.

(Измененная редакция, Изм. N 5).

2.11. По требованию потребителя трубы должны проходить контроль ультразвуком. Размеры искусственного дефекта устанавливают по согласованию изготовителя с потребителем.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями.

Партия должна состоять из труб одного размера по диаметру и толщине стенки, одной марки стали и одного вида термической обработки, а по требованию потребителя — одной плавки и быть оформлена одним документом о качестве по ГОСТ 10692 с дополнением: химический состав — в соответствии с документом о качестве на трубную заготовку, а также сведений о термической обработке.

Количество труб в партии должно быть не более 300 шт.

3.2. Контролю поверхности, размеров, гидравлическим давлением, ультразвуковому контролю подвергают каждую трубу.

3.3. Для контроля качества от партии отбирают:

на растяжение — две трубы;

на сплющивание или раздачу — одну трубу;

на межкристаллитную коррозию — две трубы.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 5).

3.4. (Исключен, Изм. N 5).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества от каждой отобранной трубы отрезают по одному образцу для каждого вида испытаний.

4.2. Осмотр поверхности труб проводят визуально.

4.3. Длину труб проверяют рулеткой по ГОСТ 7502.

4.4. Кривизну труб проверяют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2-034-225.

(Измененная редакция, Изм. N 4).

4.5. Диаметр и овальность труб контролируют гладким микрометром типа МК по ГОСТ 6507, скобами листовыми по ГОСТ 18360, ГОСТ 18365.

Толщину стенки проверяют трубным микрометром типа МТ по ГОСТ 6507.

4.6. Испытание на растяжение проводят по ГОСТ 10006, ГОСТ 19040 (при температуре 350 °С). Скорость перемещения подвижного захвата — не более 10 мм в 1 мин. Допускается превышение скорости испытания до 40 мм в 1 мин после достижения предела текучести.

Допускается контроль механических свойств проводить методом твердости по нормативно-технической документации.

При разногласиях в оценке результатов испытание проводят по ГОСТ 10006 и ГОСТ 19040.

4.7. Испытание на раздачу проводят на трубах диаметром до 150 мм включительно с толщиной стенки не более 10 мм по ГОСТ 8694.

4.8. Трубы, изготовляемые без термической обработки, не подвергаются испытаниям на сплющивание и раздачу и проверке на склонность к межкристаллитной коррозии.

4.9. Испытание на сплющивание проводят на трубах с толщиной стенки не более 10 мм по ГОСТ 8695.

По требованию потребителя испытание на сплющивание проводят на трубах с толщиной стенки не более 15% наружного диаметра.

При обнаружении на сплющиваемых образцах мелких дефектов, являющихся следствием наружных дефектов, допускаемых без зачистки, допускается проводить повторное испытание образца, отобранного от той же трубы, с предварительной зачисткой поверхности на глубину половины предельных отклонений, но не более 0,2 мм со стороны, на которой обнаружены дефекты.

(Измененная редакция, Изм. N 1).

4.10. Испытание гидравлическим давлением проводят по ГОСТ 3845 с выдержкой труб под давлением не менее 10 с.

4.10.1. Взамен испытания гидравлическим давлением допускается проводить контроль каждой трубы неразрушающими методами по ГОСТ 17410 и нормативно-технической документации с 01.01.90.

(Введен дополнительно, Изм. N 2).

4.11. Ультразвуковой контроль проводят по ГОСТ 17410 и нормативно-технической документации.

4.12. Проверку стойкости против межкристаллитной коррозии сталей всех марок, кроме 06ХН28МДТ, проводят методами АМ или АМУ, а сплава 06ХН28МДТ — методом ВУ по ГОСТ 6032. В случае разногласий в оценке результатов проверку сталей всех марок, кроме 06ХН28МДТ, проводят методом АМ.

По согласованию изготовителя и потребителя проверку стойкости против межкристаллитной коррозии сталей марок 12Х18Н10Т и 08Х18Н10Т допускается проводить методом ПТ по ГОСТ 9.914. В случае разногласий в оценке результатов проверку проводят методом АМ по ГОСТ 6032.

(Измененная редакция, Изм. N 2, 5).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

Трубы металлические и соединительные части к ним.

Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2004

Редакция документа с учетом

изменений и дополнений подготовлена

АО «Кодекс»

Трубы из коррозионностойкой стали: цены и свободные остатки

Трубы из нержавеющей стали, изготовленные по ГОСТ 9940-81, широко применяются на нефтяных предприятиях и химических заводах для перекачивания жидкостей, в составе которых содержатся агрессивные вещества. Изделия востребованы в машиностроении, теплоэнергетике, судостроении и прочих отраслях. Они не подвержены действию высоких температур, коррозии, поэтому не требуют особого внимания обслуживающего персонала.

Изготовление труб производится посредством горячего деформирования. В качестве материала используется только высококачественная сталь, стойкая к воздействию коррозии.

Стандартные аналоги производятся диаметром от 57 до 325 мм. Толщина их стенок составляет 32 мм, а длина до 10 м. Некоторые модификации рассчитаны на работу при температуре до 600°C. К примеру, труба 12х18н10т. Она практически универсальна, состав её материала позволяет перекачивать уксусную и фосфорную кислоту, раствор азота, щёлочи и различных солей.

Производитель выпускает изделия обычной и повышенной точности. Их отличие – предельное отклонение диаметра и толщины стенки, которые указываются в специальной таблице.

Согласно нормам овальность не должна выводить диаметр за предельно допустимые отклонения. Кривизна трубы длиной 1 м не может быть больше:

• 1,5 мм, если толщина стенки до 10 мм;

• 2 мм, если толщина от 10 до 20 мм;

• 4 мм, если толщина более 20 мм.

Труба нержавеющая обрезается под прямым углом, а заусенцы при этом удаляются. По требованию заказчика завод-изготовитель на изделиях, толщина стенок которых больше 5 мм, делает фаски. Согласно характеру эксплуатации потребитель может сделать заказ на термическую обработку, а в отдельных случаях предусматриваются испытание на растяжение, которое проводится при температуре 350°C.

При согласовании заказа потребитель может потребовать очистку поверхности от окалины, а если предусматривается эксплуатация при высоком давлении, то проводятся испытания посредством гидравлических воздействий.

Некоторые нержавеющие трубы испытывают на сплющивание и межкристаллическую коррозию. Такой подход обусловлен внешними факторами, которые будут воздействовать на изделие после ввода оборудования в эксплуатацию. Кроме того, заказчик может потребовать провести контроль ультразвуком. При этом размер дефекта после испытания обязательно согласуется.

| Размер | Марка стали | Длина, м | Наличие, кг | Цена, руб/кг |

| 6 х 1 | 12Х18Н10Т | 2,5 — 3 | 733 | 720 |

| 7 х 1 | 12Х18Н10Т | 5,64 — 5,43 | 1,5 | 540 |

| 8 х 0,5 | 12Х18Н10Т | 2 — 5 | 45 | 610 |

| 12Х18Н10Т | 5 — 5,87 | 5,5 | 540 | |

| 8 х 1,5 | 12Х18Н10Т | 4 — 6 | 1299 | 540 |

| 8 х 2 | 12Х18Н10Т | 1,58 | 4 | 540 |

| 10 х 1,5 | 12Х18Н10Т | 6 — 9 | 359 | 540 |

| 10 х 2 | 12Х18Н10Т | 3 — 6 | 916 | 540 |

| 12 х 1 | 12Х18Н10Т | 4 — 6 | 12 | |

| 12 х 1,5 | 12Х18Н10Т | 1 — 7 | 145 | 540 |

| 12 х 2 | 12Х18Н10Т | 2,5 — 4 | 33 | 540 |

| 14 х 1 | 12Х18Н10Т | 4 — 6 | 14,5 | 540 |

| 14 х 2 | 08Х18Н10Т | 6,01 | 648 | 520 |

| 14 х 2 | 12Х18Н10Т | 4 — 6 | 84 | 510 |

| 14 х 2 | 10Х17Н13М2Т | 4 — 7 | 234 | 720 |

| 15 х 1,5 | 12Х18Н10Т | 4 — 5,2 | 11 | 510 |

| 16 х 1 | 12Х18Н10Т | 4,5 | 540 | 410 |

| 16 х 2 | 12Х18Н10Т | 5 — 7 | 848 | 410 |

| 16 х 2,2 | 03Х17Н14М3 | Н.Д. | 880 | 750 |

| 16 х 2,5 | 12Х18Н10Т | 4 — 6 | 170 | 410 |

| 18 х 2 | 12Х18Н10Т | 4 — 6 | 390 | |

| 18 х 2,5 | 10Х17Н13М2Т | 4 — 6 | 60 | 720 |

| 18 х 3 | 12Х18Н10Т | 5,5 — 6 | 170 | 360 |

| 18 х 3,5 | 12Х18Н10Т | 4 — 5 | 17 | 360 |

| 19 х 1,5 | 12Х18Н10Т | 4 — 6 | 368 | 410 |

| 19 х 2 | 10Х17Н13М2Т | 5,05 | 2650 | 650 |

| 20 х 1 | 12Х18Н10Т | 2 — 4 | 125 | 390 |

| 20 х 2 | 12Х18Н10Т | 4 — 6,5 | 1318 | 390 |

| 20 х 2 | 08Х22Н6Т | 6,01 | 1490 | 350 |

| 20 х 2,5 | 08Х22Н6Т | 3,9 — 4,1 | 3930 | 320 |

| 20 х 3,5 | 12Х18Н10Т | 6,5 | 9 | 390 |

| 20 х 4 | 12Х18Н10Т | 4 — 6 | 385 | 390 |

| 22 х 2 | 12Х18Н10Т | 4 — 7 | 1510 | 390 |

| 22 х 3 | 12Х18Н10Т | 4 — 7 | 1060 | 380 |

| 22 х 3 | 12Х18Н10Т | 6,01 | 2145 | 390 |

| 22 х 3,5 | 12Х18Н10Т | 2,03 — 3,5 | 9 | 390 |

| 22 х 4 | 12Х18Н10Т | 5 — 6 | 35 | 390 |

| 25 х 2 | 12Х18Н10Т | 6,01 | 3747 | 390 |

| 25 х 2 | 12Х18Н10Т | 1,5 — 7 | 1329 | 300 |

| 25 х 2 | 08Х22Н6Т | 3,9 — 4,2 | 925 | 320 |

| 25 х 2 | 10Х17Н13М2Т | 6,01 | 365 | 650 |

| 25 х 2,5 | 10Х17Н13М2Т | 6,01 | 200 | 650 |

| 25 х 2,5 | 08Х18Н10Т | 6,01 | 1475 | 390 |

| 25 х 2,5 | 12Х18Н10Т | 4 — 6 | 2904 | 350 |

| 25 х 3 | 12Х18Н10Т | 6,01 | 440 | 390 |

| 25 х 4,5 | 12Х18Н10Т | 4 — 6 | 100 | 390 |

| 25 х 4,5 | 10Х17Н13М2Т | 3,01 | 5 | 650 |

| 28 х1 | 12Х18Н10Т | 3 — 3,5 | 20 | 370 |

| 28 х 2 | 12Х18Н10Т | 3 — 5 | 455 | 370 |

| 28 х 3 | 12Х18Н10Т | 4,5 — 7 | 565 | 370 |

| 30 х 2 | 12Х18Н10Т | 4,83 | 21 | 370 |

| 30 х 2,5 | 12Х18Н10Т | 5,21 | 8 | 370 |

| 32 х 2 | 08Х18Н10Т | 2,7 — 3,5 | 50 | 350 |

| 32 х 2 | 08Х17Н15М3Т | 4 — 6,01 | 22 | 720 |

| 32 х 3 | 12Х18Н10Т | 4 — 6,01 | 1196 | 350 |

| 32 х 3 | 08Х17Н15М3Т | 4 — 6,01 | 122 | 720 |

| 32 х 3,5 | 08Х18Н10Т | 6,01 | 13 | 350 |

| 32 х 3,5 | 12Х18Н10Т | 4 — 6,5 | 275 | 350 |

| 32 х 4 | 12Х18Н12Т | 3 — 9 | 1234 | 540 |

| 32 х 4,5 | 12Х18Н12Т | 3 — 7 | 490 | 540 |

| 32 х 5 | 12Х18Н10Т | 3 — 7 | 100 | 350 |

| 32 х 5 | 12Х18Н12Т | 3 — 7 | 970 | 540 |

| 32 х 6 | 12Х18Н12Т | 3 — 7 | 2292 | 540 |

| 34 х 3,5 | 12Х18Н10Т | 5 — 6 | 29 | 350 |

| 34 х 6 | 12Х18Н10Т | 3,5 — 5 | 87 | 350 |

| 35 х 1,5 | 12Х18Н10Т | 6,98 | 115 | 360 |

| 35 х 2,5 | 12Х18Н10Т | 4,8 | 9 | 360 |

| 36 х 2 | 12Х18Н10Т | 4,36 | 5 | 320 |

| 36 х 5 | 12Х18Н10Т | 4 — 6,5 | 375 | 320 |

| 38 х 2 | 12Х18Н10Т | 3,1 | 5 | 340 |

| 38 х 2,5 | 12Х18Н10Т | 3,5 | 80 | 340 |

| 38 х 3 | 12Х18Н10Т | 4,5 — 9 | 349 | 350 |

| 38 х 3 | 10Х17Н13М2Т | 5,95 | 203 | 610 |

| 38 х 3,5 | 08Х18Н10Т | 6,01 | 375 | 350 |

| 38 х 3,5 | 12Х18Н10Т | 5 — 6 | 1628 | 350 |

| 38 х 4 | 10Х17Н13М2Т | 4 — 6 | 1659 | 610 |

| 40 х 1,5 | 12Х18Н10Т | 2 — 4,01 | 126 | 350 |

| 40 х 3 | 12Х18Н10Т | 5,5 — 6,5 | 2833 | 350 |

| 40 х 4 | 12Х18Н10Т | 4,5 — 6,5 | 738 | 350 |

| 42 х 1,5 | 12Х18Н10Т | 4,23 | 4 | 350 |

| 42 х 3,5 | 06ХН28МДТ | 6 — 6,5 | 170 | 1500 |

| 42 х 4 | 12Х18Н12Т | 3 — 7 | 440 | 540 |

| 42 х 4 | 12Х18Н10Т | 6 — 7 | 870 | 350 |

| 42 х 7 | 12Х18Н12Т | 3 — 7 | 50 | 540 |

| 42 х 4,5 | 12Х18Н10Т | 5 — 6 | 570 | 350 |

| 45 х 3 | 10Х17Н13М2Т | 4 — 6 | 1135 | 610 |

| 45 х 3 | 12Х18Н10Т | 5,3 | 187 | 350 |

| 45 х 3 | 08Х18Н10Т | 5,3 | 867 | 360 |

| 45 х 3,5 | 10Х17Н13М2Т | 4 — 6 | 15 | 610 |

| 45 х 4 | 12Х18Н10Т | 2,86 | 42 | 360 |

| 48 х 1,5 | 12Х18Н10Т | 2,41 | 3 | 350 |

| 48 х 4,5 | 12Х18Н10Т | 3,64 | 12 | 350 |

| 48 х 6 | 12Х18Н10Т | 3,73 | 22 | 350 |

| 50 х 3,5 | 12Х18Н10Т | 5,5 — 6 | 250,6 | 350 |

| 51 х 5 | 12Х18Н10Т | 4 — 6 | 1182 | 350 |

| 53 х 2,5 | 12Х18Н10Т | 3,1 | 9 | 350 |

| 53 х 6 | 12Х18Н10Т | 4 — 6 | 175 | 340 |

| 54 х 2,5 | 12Х18Н10Т | 4 — 6 | 475 | 350 |

| 57 х 2 | 12Х18Н10Т | 1,91 | 4 | 320 |

| 57 х 3 | 12Х17Н13М2Т | 4 — 6 | 1636 | 610 |

| 57 х 3,5 | 12Х18Н10Т | 5 — 7 | 211 | 350 |

| 57 х 3,5 | 12Х17Н13М2Т | 4 — 6 | 70 | 610 |

| 57 х 4 | 12Х18Н10Т | 6,01 | 3226 | 350 |

| 57 х 4 | 12Х18Н10Т | 5 — 6 | 586 | 330 |

| 57 х 4 | 08Х17Н13М3 | 3,9 | 21 | 610 |

| 57 х 4 | 08Х17Н13М2Т | 5,7 | 2300 | 540 |

| 57 х 4 | 12Х17Н13М2Т | 4 — 6 | 130 | 610 |

| 57 х 6 | 12Х18Н10Т | 6 | 80 | 330 |

| 60 х 1,5 | 12Х18Н10Т | 3 | 17 | 360 |

| 60 х 4 | 12Х18Н10Т | 4,5 | 25 | 350 |

| 60 х 4,5 | 12Х18Н10Т | 5 | 245 | 350 |

| 60 х 5 | 12Х18Н10Т | 5 | 397 | 350 |

| 60 х 5 | 12Х18Н12Т | 5 | 1442 | 540 |

| 60 х 5 | 10Х17Н13М2Т | 4,8 — 5 | 340 | 610 |

| 65 х 3 | 12Х18Н10Т | 3,15 — 3,45 | 23 | 330 |

| 70 х 3,5 | 12Х18Н10Т | 2,5 | 26 | 320 |

| 75 х 3 | 12Х18Н10Т | 4 — 6 | 560 | 320 |

| 76 х 3 | 12Х18Н10Т | 4 — 6 | 269 | 320 |

| 76 х 3,5 | 12Х18Н10Т | 4 — 6 | 3210 | 320 |

| 76 х 3 | 10Х17Н13М2Т | Н.Д. | 26 | 610 |

| 76 х 3,5 | 10Х17Н13М2Т | 4 — 6 | 998 | 610 |

| 76 х 4 | 06ХН28МДТ | 2,08 — 4,7 | 1540 | 1500 |

| 76 х 4 | 12Х18Н10Т | Н.Д. | 2750 | 320 |

| 76 х 4,5 | 10Х17Н13М2Т | 2 — 2,5 | 60 | 610 |

| 76 х 5 | 12Х18Н10Т | 4 — 6,7 | 779 | 320 |

| 76 х 12 | 12Х18Н10Т | 3 — 7 | 100 | 360 |

| 80 х 4 | 06ХН28МДТ | 2,08 — 4,7 | 30 | 1500 |

| 83 х 3 | 12Х18Н10Т | Н.Д. | 1383 | 320 |

| 83 х 4 | 12Х18Н10Т | Н.Д. | 1700 | 320 |

| 83 х 4,5 | 12Х18Н10Т | Н.Д. | 40 | 320 |

| 83 х 7 | 12Х18Н10Т | Н.Д. | 1420 | 320 |

| 83 х 7 | 12Х18Н10Т | Н.Д. | 2285 | 340 |

| 89 х 3 | 12Х18Н10Т | 2,66 — 4,54 | 42 | 320 |

| 89 х 3 | 12Х18Н10Т | 6,01 | 671 | 340 |

| 89 х 3,5 | 12Х18Н10Т | 6,01 | 510 | 345 |

| 89 х 4 | 08Х18Н10Т | 4 — 5,89 | 4393 | 320 |

| 89 х 4 | 12Х18Н10Т | 3 — 7 | 2575 | 340 |

| 89 х 4,5 | 12Х18Н10Т | 3 — 6 | 2265 | 320 |

| 89 х 4,5 | 08Х18Н10Т | 5,7 | 1354 | 320 |

| 89 х 4,5 | 08Х17Н13М2Т | 5,7 | 2811 | 540 |

| 89 х 5 | 12Х18Н10Т | Н,Д. | 4403 | 340 |

| 89 х 9 | 12Х18Н10Т | Н,Д. | 92 | 340 |

| 95 х 5 | 10Х23Н18 | Н,Д. | 1370 | 700 |

| 95 х 7 | 12Х18Н10Т | Н,Д. | 2780 | 340 |

| 102 х 5 | 12Х18Н10Т | 6 — 7 | 2068 | 320 |

| 102 х 5 | 10Х23Н18 | Н,Д. | 263 | 700 |

| 102 х 6 | 08Х18Н10Т | 5,76 | 794 | 320 |

| 102 х 8 | 08Х18Н10Т | 3,07 — 4,54 | 235 | 320 |

| 102 х 11 | 08Х18Н10Т | 5,5 | 500 | 340 |

| 102 х 14 | 10Х17Н13М2Т | 5,7 | 50 | 620 |

| 108 х 4 | 10Х17Н13М2Т | Н.Д. | 57 | 610 |

| 108 х 4 | 08Х18Н10Т | Н.Д. | 4945 | 340 |

| 108 х 4 | 12Х18Н10Т | Н.Д. | 165 | 350 |

| 108 х 5 | 10Х17Н13М2Т | 5 | 805 | 610 |

| 108 х 5 | 10Х17Н13М2Т | Н.Д. | 145 | 610 |

| 108 х 6 | 10Х17Н13М2Т | Н.Д. | 91 | 610 |

| 108 х 5 | 08Х18Н10Т | Н.Д. | 34 | 340 |

| 108 х 5 | 12Х18Н10Т | Н.Д. | 1205 | 320 |

| 108 х 6 | 12Х18Н10Т | Н.Д. | 662 | 320 |

| 108 х 6 | 12Х18Н10Т | 6,01 | 3050 | 340 |

| 108 х 12 | 12Х18Н10Т | Н.Д. | 3035 | 425 |

| 108 х 14 | 12Х18Н10Т | 3,7 | 120 | 425 |

| 114 х 3 | 12Х18Н10Т | 6 | 50 | 320 |

| 114 х 5,5(э.св) | AISI 304 2B (08х18н10) | 6 | 1040 | 250 |

| 114 х 6 | 12Х18Н10Т | Н.Д. | 975 | 320 |

| 114 х 9 | 12Х18Н10Т | Н.Д. | 4107 | 328 |

| 121 х 8 | 12Х18Н10Т | 3,5 — 5,4 | 2775 | 320 |

| 121 х 14 | 10Х17Н13М2Т | 3,5 — 5,4 | 340 | 610 |

| 127 х 5 | 12Х18Н10Т | 5 | 285 | 320 |

| 127 х 6 | 12Х18Н10Т | 5 — 6 | 70 | 320 |

| 127 х 7 | 12Х18Н10Т | 5 — 6 | 220 | 320 |

| 127 х 10 | 12Х18Н10Т | 3 — 3,5 | 410 | 320 |

| 133 х 6 | 08Х18Н10Т | 5,7 | 4460 | 320 |

| 133 х 6 | 12Х18Н10Т | 5 — 7 | 1143 | 330 |

| 133 х 7 | 12Х18Н10Т | 4 — 5,5 | 1285 | 320 |

| 133 х 14 | 12Х18Н10Т | 5 — 6 | 287 | 320 |

| 152 х 7 | 12Х18Н10Т | 4 — 5 | 1010 | 320 |

| 152 х 8 | 12Х18Н10Т | Н,Д. | 2940 | 320 |

| 152 х 8 | 20Х23Н18 | 4 — 6 | 575 | 650 |

| 152 х 12 | 12Х18Н12Т | 3,7 — 4 | 995 | 540 |

| 159 х 6 | 10Х17Н13М2Т | 6,6 | 225 | 610 |

| 159 х 6 | 08Х17Н13М2Т | 5,7 | 2714 | 540 |

| 159 х 6 | 12Х18Н10Т | 5,7 | 460 | 320 |

| 159 х 6 | 12Х18Н10Т | 10 — 11 | 393 | 340 |

| 159 х 7 | 12Х18Н10Т | 4,7 — 5,74 | 420 | 320 |

| 159 х 8 | 12Х18Н10Т | 4 — 4,67 | 362 | 330 |

| 168 х 7 | 12Х18Н10Т | 7,76 | 220 | 320 |

| 168 х 8 | 08Х18Н10Т | 2,16 — 4,01 | 170 | 320 |

| 168 х 10 | 08Х18Н10Т | 2,6 — 7,5 | 70 | 310 |

| 180 х 7 | 08Х18Н10Т | 5,95 — 6,07 | 346 | 320 |

| 180 х 30 | 12Х18Н10Т | 3,94 — 5,51 | 3050 | 390 |

| 194 х 10 | 12Х18Н10Т | 5 — 7 | 632 | 320 |

| 195 х 10 | 08Х18Н10Т | 6,01 | 1130 | 340 |

| 219 х 6 | 12Х18Н10Т | 6,22 | 200 | 350 |

| 219 х 6 | 08Х18Н10Т | 5,7 | 4435 | 340 |

| 219 х 6 | 08Х17Н13М2Т | 6,01 — 6,9 | 3330 | 610 |

| 219 х 7 | 08Х18Н10Т | 3,25 | 344 | 340 |

| 219 х 8 | 08Х18Н10Т | 5,7 | 2944 | 340 |

| 219 х 8 | 10Х23Н18 | 6,2 — 7,87 | 781 | 750 |

| 219 х 10(э.св) | 12Х18Н10Т | 6,31 | 295 | 250 |

| 219 х 10 | 12Х18Н10Т | 6 — 7 | 2030 | 350 |

| 219 х 10 | 12Х18Н10Т | 4 — 6 | 2305 | 450 |

| 219 х 10 | 10Х17Н13М2Т | 5,19 — 5,35 | 3035 | 610 |

| 219 х 12 | 08Х18Н10Т | 4,37 — 4,63 | 580 | 370 |

| 219 х 12 | 12Х18Н10Т | 3,2 — 7,51 | 1370 | 350 |

| 219 х 20 | 10Х17Н13М2Т | 5,19 — 5,35 | 500 | 650 |

| 273 х 6(э.св) | 12Х18Н10Т | 6,01 | 972 | 310 |

| 273 х 6(э.св) | 12Х18Н10Т | 6,01 | 4040 | 310 |

| 273 х 6 | 08Х18Н10Т | 5,7 | 303 | 340 |

| 273 х 8 | 08Х18Н10Т | 5,7 | 6506 | 340 |

| 273 х 10 | 12Х18Н10Т | 4 — 6 | 440 | 390 |

| 273 х 11 | 08Х18Н10Т | 4 — 6 | 360 | 390 |

| 273 х 11 | 12Х18Н10Т | 3,67 | 260 | 390 |

| 273 х 10 | 10Х17Н13М2Т | 4 — 6 | 2528 | 720 |

| 273 х 11 | 08Х16Н13М2Б | 10 | 5718 | 680 |

| 273 х 12 | 10Х17Н13М2Т | 3,2 | 240 | 720 |

| 273 х 12 | 12Х18Н10Т | 4,6 — 9,38 | 820 | 380 |

| 273 х 14 | 12Х18Н10Т | 3,24 — 4,29 | 675 | 380 |

| 273 х 18 | 12Х1МФ | 7 — 9 | 1915 | 40 |

| 325 х 8 | 08Х18Н10Т | 5,7 | 2201 | 340 |

| 325 х 8э/св | 08Х18Н10Т | 6,01 | 7154 | 310 |

| 325 х 10 | 08Х18Н10Т | 5,08 | 400 | 390 |

| 325 х 10э/св | 08Х18Н10Т | 6,01 | 3095 | 310 |

| 325 х 12 | 10Х17Н13М2Т | 3,05 | 290 | 750 |

| 325 х 14 | 08Х18Н10Т | 4,72 | 690 | 380 |

| 377 х 8(э\св) | 10Х17Н13М2Т | 3,1- 6,63 | 460 | 540 |

| 377 х 12 | 08Х18Н10Т | 6,01 | 3415 | 420 |

| 377 х 12 | 08Х18Н12Т | 2,85 | 1605 | 650 |

| 377 х 12 | 10Х17Н13М2Т | 2,85 | 710 | 800 |

| 426 х 8(э\св) | 10Х17Н13М2Т | 3,1- 6,63 | 810 | 540 |

| 426 х 10(э\св) | 12Х18Н10Т | 5,95 | 490 | 340 |

| 426 х 16 | 08Х18Н10Т | 5,77 х 7,69 | 7875 | 720 |

| 426 х 16 | 08Х16Н13М2Б | 2,92 — 4,61 | 2645 | 750 |

| 530 х 8(э\св) | 12Х18Н10Т | 6,01 | 7040 | 340 |

| 530 х 10(э\св) | 12Х18Н10Т | 9,16 — 9,6 | 1518 | 340 |

| 630 х 10(э\св) | 12Х18Н10Т | 5,95 | 2825 | 475 |

Нержавеющие трубы | ГОСТы и ТУ компании МЕТАЛЛСЕРВИС

Нержавеющие бесшовные трубы

К данному виду металлопродукции относятся бесшовные горячедеформированные

трубы из коррозионно-стойкой стали общего назначения, изготавливаемые по

наружному диаметру и толщине стенки согласно ГОСТ 9940-81 ![]() и бесшовные холодно и теплодеформированные

трубы из коррозионно-стойкой стали общего назначения, изготовляемые по наружному

диаметру и толщине стенки согласно ГОСТ 9941-81

и бесшовные холодно и теплодеформированные

трубы из коррозионно-стойкой стали общего назначения, изготовляемые по наружному

диаметру и толщине стенки согласно ГОСТ 9941-81 ![]() .

.

Горячедеформированные нержавеющие трубы

Сортамент труб соответствует ГОСТ 9940-81 ![]() .

.

По длине трубы изготовляют:

- немерной длины — от 1,5 до 10м;

- мерной длины — в пределах немерной, с предельным отклонением по длине +15мм;

- длины кратной мерной — в пределах мерной длины с припуском на каждый рез по 5мм и с предельным отклонением по всей длине +15мм. Минимальная кратная длина 300мм;

- ограниченной длины- в пределах мерной с предельным отклонением по длине ± 500мм.

Нержавеющие горячедеформированные трубы изготовляют из стали марок,

химический состав которых соответствует ГОСТ 5632 ![]() , с микродобавками редкоземельных металлов.

, с микродобавками редкоземельных металлов.

Содержание серы в стали, предназначенной для изготовления труб, подлежащих сварке, не должно превышать 0,02%.

Нержавеющие бесшовные трубы изготовляют термически обработанными или без термообработки.

Холоднодеформированные и теплодеформированные трубы

Сортамент труб соответствует ГОСТ 9941-81 ![]() .

.

По длине трубы изготовляют:

- немерной длины:

с толщиной стенки до 0,5мм — от 0,75 до 7м;

с толщиной стенки от 0,5 до 1,0мм — от 1,0 до 7м;

с толщиной стенки 1,0мм и более — от 1,5до 12,5м.

- мерной длины- в пределах немерной, с предельным отклонением по длине +15мм;

- длины, кратной мерной, — в пределах мерной длины с припуском на каждый рез по 5мм и с предельным отклонением по всей длине +15мм. Минимальная кратная длина 300мм.

Трубы изготовляют из стали марок, химический состав которых соответствует ГОСТ 5632 PDF. Допускается изготовление труб с микродобавками редкоземельных металлов.

Трубы изготовляются термообработанными.

Нержавеющие электросварные трубы

К данной группе металлопродукции относятся электросварные трубы из

коррозионно-стойких сталей, предназначенные для изготовления трубопроводов и

различных конструкций, изготовляемые согласно ГОСТ 11068-81 ![]() .

.

Сортамент труб соответствует ГОСТ 11068-81 ![]() .

.

По длине трубы должны изготовлять:

- мерной длины — от 5 до 9м;

- мерной длины с остатком — не более 10% (по массе) труб немерной длины;

- кратной мерной длины — до 9м и с припуском на каждый рез по 5мм, который входит в каждую кратную длину;

- кратной длины с остатком — не более 10% (по массе) труб немерной длины;

- немерной длины — от 1,5 до 9м.

Предельные отклонения по длине труб мерной и кратной длины не должны превышать +15 мм.

Теоретическую массу 1 м трубы (m), кг, вычисляют по формуле:

M= psng(Dn-sn)/1000, где

Dn — номинальный наружный диаметр трубы;

Sn — номинальная толщина стенки трубы, мм;

g — плотность металла, г/см3, в зависимости от марки стали.

08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 03Х18Н10Т, 08Х18Н10 — 7,9;

08Х21Н6М2Т — 7,85;

10Х17Н13М2Т, 10Х17Н13М3Т, 03Х17Н113М2Т, 03Х17Н14М3 — 8,0;

08Х22Н6Т — 7,6;

06ХН28МДТ — 7,95;

04Х17Т, 08Х18Т1 — 7,72.

Трубы изготовляют из стали марок 10Х18Н10Т и 04Х17Т химическим составом согласно ГОСТ 11068-81 PDF и стали марок 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х22Н6Т, 08Х21Н6М2Т, 06ХН28МДТ, 08Х17Н13М2Т, 03Х17Н14М3, 03Х18Н10Т с химическим составом по ГОСТ 5632 — 72 PDF.

Трубы из стали марок 08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 04Х17Т изготовляются термически обработанными с механическими свойства согласно ГОСТ 11068-81 PDF.

Стандарты: ASTM

A554-13 PDF DIN

10217-7 PDF DIN 11850 ![]()

Металлопродукция из нержавеющих коррозионностойких, жаростойких и жаропрочных сталей и сплавов на железоникелевой основе

«Металлопродукция из нержавеющих коррозионностойких, жаростойких и жаропрочных сталей и сплавов на железоникелевой основе. Технические условия» ГОСТ 5949. PDF  Купить в компании МЕТАЛЛСЕРВИС

Как выбрать правильный дымоход из нержавеющей стали. | Публикации | Новости | О компании | Инжкомцентр ВВД

Итак, обо всем по порядку.

Современные стальные дымоходы изготавливаются, как правило, двухконтурными, т.е. состоят из внутренней и наружной трубы, разделенных слоем теплоизоляционного материала. Если наружная труба является в большей степени декоративным элементом, определяющим внешний вид дымохода, то от свойств внутренней трубы зависят такие важнейшие его характеристики, как пожаробезопасность, надежность, срок службы. В качестве внутренней может быть использована керамическая труба или труба из нержавеющей стали.

Рассмотрим подробнее внутреннюю трубу, изготовленную из нержавеющей стали. Что за материал нержавеющая сталь и в чём его особенности?

Ключевыми компонентами нержавеющей стали являются хром и никель, которые и определяют ее основные свойства. Важны и другие легирующие элементы. Например, присутствие в нержавеющей стали небольшого количества титана (0,1-0,3%) улучшает длительную прочность стали при высокой температуре и дает возможность применять ее для изготовления дымоходов от твердотопливного отопительного оборудования (камины, печи и т.п.). При высоких температурах титан препятствует выгоранию углерода и исключает межкристаллитную (межзерновую) коррозию.

Кроме структуры и химического состава большое влияние на устойчивость дымохода к коррозии оказывает кристаллическое строение, которое должно быть равномерным и мелкозернистым. Очень важно и состояние поверхности, которая должна быть чистой и гладкой.

Оптимальными материалами по соотношению цена-качество для изготовления внутренней трубы дымохода являются жаропрочные коррозионностойкие стали марок AISI 409 или AISI 439 толщиной 0,8-1,0 мм. Стали AISI 409, AISI 439 являются безникелевыми нержавеющими сталями ферритного класса. Обе стали легированы, в том числе, титаном, и являются аналогами отечественных марок 08Х13 и 08Х17Т (по ГОСТ 5632-72). Стали имеют сбалансированный химический состав, обеспечивающий коррозионную стойкость в большинстве окислительных сред и стойкость к межкристаллитной коррозии.

Сталь AISI 409 обладает хорошей стойкостью к образованию окалины вплоть до 700°С. Классифицируется как жаростойкая при периодической эксплуатации до 815°C и при непрерывной эксплуатации вплоть до 700°C. Ползучесть не наблюдается вплоть до 500°С, но при превышении данной температуры механические свойства металла быстро деградируют. При наличии высоких нагрузок, а так же при температуре свыше 500°С рекомендуется использовать другие, более жаропрочные стали.

Сталь AISI 439 обладает лучшей устойчивостью в высокотемпературных газовых средах, образующихся при сжигании различных видов топлива, из-за большего (в соответствии со стандартом ASTM A240) содержания хрома 17-19%, против 10,5-11,7% в стали AISI 409. Коррозионная стойкость стали AISI 439, практически сравнима со стойкостью сталей аустенитного класса, как например отечественная марка 12Х18Н10Т, или AISI 304 и т.п. В сочетании с пониженным содержанием углерода, наличие в стали AISI 439 титана и алюминия, обеспечивает ей высокие пластические и прочностные свойства, аналогичные более дорогим никельсодержащими марками 300-й серии, а также более высокую стабильность структуры при сварке и нагреве. Сталь марки AISI 439 абсолютно устойчива к коррозионному межкристаллическому разрушению при температурном режиме от 500° до 850°С. Является жаростойкой и допускает длительную эксплуатацию при температуре до 850°C. Деградация механических свойств при температуре свыше 500°С проявляется в меньшей степени, чем у сталей аналогичного типа. По аналогии с отечественной маркой стали 08Х17Т, сталь марки AISI 439, согласно ГОСТ 5632-72, может быть рекомендована качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т.

В итоге, по совокупности свойств, наиболее оптимальным материалом для изготовления внутренней трубы стального двухконтурного дымохода является сталь AISI 439.

Но какой бы высокой коррозионной стойкостью ни обладала та или иная сталь, под действием высоких температур и агрессивной среды дымовых газов, износ внутренней поверхности трубы неизбежен. Именно из-за износа внутренней трубы срок службы дымохода ограничен во времени. Очевидно, что дымоход с внутренней трубой из более тонкого металла придет в негодность раньше, чем его аналог с большей толщиной металла. Так, увеличение толщины металла с 0,8 до 1,0 мм продлевает срок службы дымохода минимум на 20%. Именно поэтому компания «Инжкомцентр ВВД» при производстве нержавеющих дымоходов использует для внутреннего контура сталь AISI 439 толщиной 1 мм.

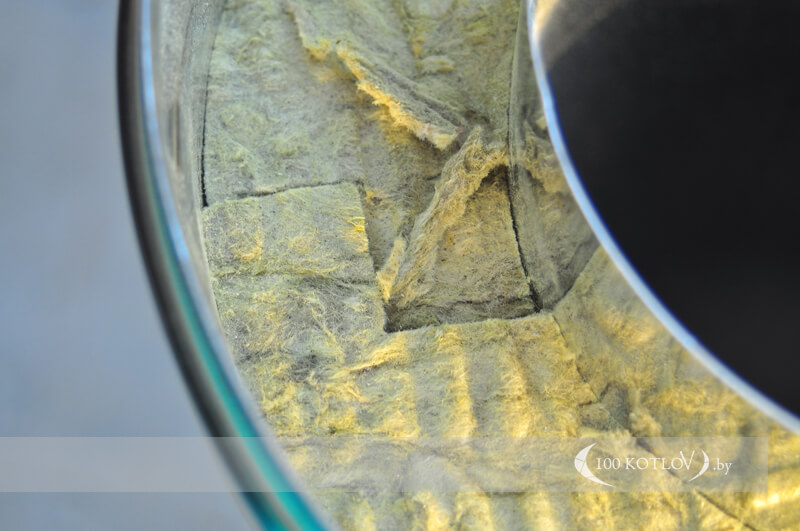

Не менее важны и свойства теплоизоляционного материала, разделяющего внутреннюю и наружную трубы дымохода. Этот материал должен обладать определенными свойствами:

- быть устойчивым к длительному воздействию высоких температур до 700°С;

- в процессе эксплуатации не выделять веществ, вредных для здоровья человека;

- обладать низкой теплопроводностью (оптимально до 0,038 Вт/мК).

Есть несколько, наиболее подходящих для этой цели, материалов. Например, теплоизоляционный материал на основе базальтового супертонкого волокна (БСТВ). Из него изготавливаются прошитые маты (холсты), которые и используются в качестве теплоизолятора. БСТВ получают из расплавов горных пород при температуре 1450-1550°С (такая же температура в кратере действующего вулкана). Базальтовое волокно не горит, лишь только плавится в зоне указанных высоких температур, не выделяя при этом токсичных газов и соединений. Температура, при которой допустимо использование матов и холстов из БСТВ: от -270°С до +900°С. Высокая эластичность и большая длина базальтовых супертонких волокон гарантируют их прочное переплетение. Скрепление БСТВ друг с другом происходит силами естественного сцепления и не требует применения связующих веществ. Теплопроводность теплоизоляции из базальтового супертонкого волокна разных типов и марок, составляет от 0,033 Вт/мК до 0,038 Вт/мК (при 25°С).

В случаях, когда температура продуктов сгорания превышает 500-600°С рекомендовано использование керамической теплоизоляции, которая не теряет своих теплоизоляционных свойств даже при нагреве до 1000°С. Например, компания «Инжкомцентр ВВД», использует в качестве теплоизоляции керамическую вату Careblanket.

Careblanket огнеупорный без асбестовый материал плотностью от 64 до 160 кг/м3, с рабочей температурой до 1425°С. Как и базальтовое волокно не горит, лишь плавится при температуре 1600°С, не выделяя при этом токсичных газов и соединений. Обладает высокой механической прочностью, гибкостью, проявляет отличные теплоизоляционные свойства. Химически устойчив ко всем углеводородам, в том числе маслам, кислотам, щелочам и воде. А так же материал устойчив к резким температурным изменениям. Коэффициент теплопроводности изделий из керамической ваты разных типов и марок, составляет от 0,025 Вт/мК до 0,043 Вт/мК (при 1000°С).

К сожалению, на сегодняшний день все ещё используются такие материалы как стекловата, шлаковата, формованные из них и асбестосодержащих материалов теплоизолирующие элементы. В этих материалах для связки стекловолокон (или шлаковолокон) используют разные смолы (в основном на основе фенолов), которые представляют серьезную угрозу для здоровья людей, если их концентрация в воздухе превышает ПДК. А про опасность асбестовой пыли известно, наверное, всем.

Помимо целенаправленного выбора экологически чистых материалов необходимо подобрать и оптимальную толщину теплоизоляционного слоя. Слишком тонкий будет малоэффективен, толстый — приведет к утяжелению дымохода и увеличению его стоимости. Особенно важна эффективная теплоизоляция в условиях, когда дымоход устанавливается с наружной части здания. Это предотвращает появление конденсата, который, смешавшись с продуктами горения, может нанести ущерб дымоходу. К тому же, внешняя труба с изоляционным слоем не даёт промёрзнуть внутренней. Опыт эксплуатации показал, что наиболее эффективным о обоснованным на сегодняшний день, является применение теплоизоляционного материала с толщиной слоя 30-40 мм и плотностью 90-120 кг/м3.

Обращаем внимание, что использование базальтовой или керамической теплоизоляции в трубах для отвода продуктов сгорания не исключает применение противопожарных мер безопасности при установке и обслуживании дымоходов!

Что касается наружной трубы дымохода, то к ней не предъявляется каких-либо особенных требований. Коррозионная стойкость в окружающей атмосфере и надлежащий внешний вид — такими характеристиками должен обладать материал наружной трубы. Наиболее подходящий вариант сталь AISI 430 с зеркальной полированной поверхностью. AISI 430 является низко-углеродистой хромисто-железной нержавеющей сталью и имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах.

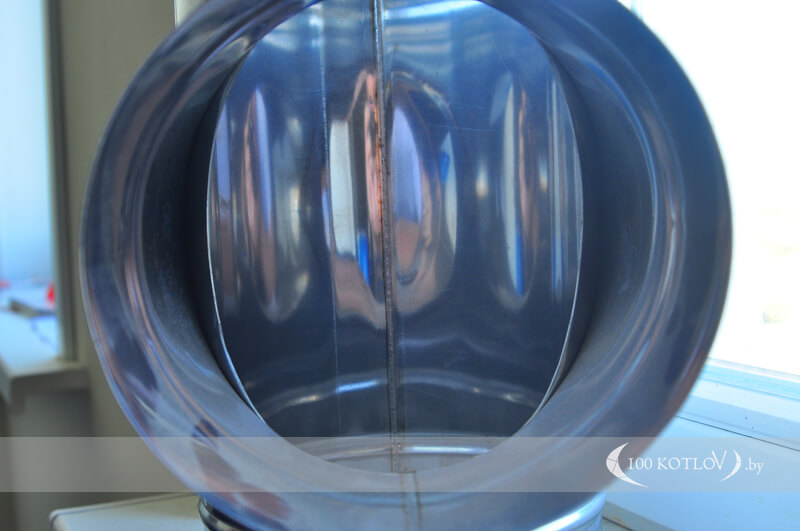

Ещё один весьма важный аспект, на который редко кто обращает внимание, это способ соединения элементов дымохода между собой. Пункт 4.39.6 ГОСТ 53321-2009 гласит: «Дымовой канал должен иметь ровную гладкую внутреннюю поверхность, не препятствующую чистке». Следовательно, в местах соединения диаметр дымохода не должен уменьшаться. Местное уменьшение диаметра дымохода приводит к нарушению ламинарного движения дымовых газов, турбулизации их потока. Это ухудшает тягу в дымоходе, в местах сужения оседает сажа, возникают проблемы с их прочисткой. Свободна от указанного недостатка так называемая «раструбная система стыковки». При этом концы труб отформованы с изменением их диаметров таким образом, что трубы плотно входят одна в другую, образуя гладкую внутреннюю поверхность. Специальные кольцевые упоры позволяют получить соединение труб, практически исключающее проникновение через него дымовых газов.

Это основные критерии, которые Вы должны учитывать при выборе дымохода. Качественная продукция всегда сертифицирована! Не забывайте спрашивать у производителей сертификаты на выпускаемую продукцию.

журнал Fireplaces&Stoves №3(30) (июль-январь 2015)

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

Нержавеющие дымоходы | из какой стали выбрать?

Когда речь заходит об отоплении дома, практически все сразу думают о самой дорогостоящей единице, о котле и лишь малая часть задумывается об отводе продуктов сгорания, о дымоходе. Если у вас газовый котел, то выбирать особо не придется, цена на такие дымоходы не высокая, а в сезон практически каждый бренд отдает такой дымоход вместе с котлом, да и служат такие дымоходы дольше самих котлов.

А вот, что касается дымохода к твердотопливному котлу, тут, есть над чем подумать и из чего выбрать. Если большинство твердотопливных котлов поступают из Европы, то дымоходы производятся на территории Беларуси, вот только не всегда получается найти подходящее качество, да и цена на белорусские дымоходы бывает завышена.

В начале года в Беларуси в продаже появились российские дымоходы Ferrum&Craft из нержавеющей стали к твердотопливным котлам одностенные и утепленные типа сендвич, единственные на то время дымоходы с лазерным швом.

Скомплектовать дымоход , либо выбрать нужные элементы, труда не составит, а вот подобрать нужного производителя, сделать правильный выбор по качеству, тут уже сложнее. Когда вы заказываете дымоход в интернет-магазине, по картинке не видно, какие там швы, какое там утепление и определить качественный дымоход или нет, очень сложно.

Сегодня мы расскажем, на какие элементы надо обратить внимание и чем качественный дымоход отличается от некачественного.

Первое, на что следует обратить внимание в дымоходах сендвич, это утеплитель. Для твердотопливного котла самое главное, что бы в него не попадал конденсат, для этого приобретаются утепленные дымоходы. Это дымоход, состоящий из труб разного диаметра, между которыми располагается утеплитель. Так вот этот утеплитель в основном в виде скрученного полотна, некоторые могут применить армированную сетку, что бы он со временем не проседал. Способ простой, но не всегда оправданный, т.к. эта сетка является проводником тепла между двумя стенками. Более дорогостоящий способ, это измельчение утеплителя, набивка и прессовка, все это выполняется на автоматическом оборудовании.

Уплотнительное кольцо, которое выдерживает растояние между внутренним и наружним диаметром, а так же закрывает основной утеплитель.

Лазерный шов. В Беларуси используют различные типы сварных швов для дымоходов, это внахлест, в замок, и встык. Сварка встык бывает двух видов: TIG — ручная сварка неплавящимися вольфрамовыми электродами в среде защитного газа – аргона и лазерная. Разница между сваркой TIG и лазерной заключается в толщине шва, в TIG он 4 раза толще.

На что это влияет? При сварке из трубы выгорают легирующие элементы, отвечающие за прочность стали, чем больше их выгорело, тем слабее стык.

Шов в нахлест

шов тиговской сваркой

Наглядный пример двух элементов дымохода с разными типами швов. Шов TIG там где, есть раструб разошелся у основания, как правило их не доводят до конца трубы и это потенциальное место для разрыва. Лазерный шов намного тоньше и надежнее. Разницу в толщине шва можно увидеть на фото.

Также не маловажно геометрия каждого элемента, дымоход должен собираться легко и, каждый должен подходить друг к другу. Если производство автоматизировано, то качества брака сведено к нулю, если в изгибе, либо резке метла принимает участие персонал, то не всегда детали могут получиться одной формы и состыковаться между собой.

Дымоход к твёрдотопливному котлу состоит из различных элементов. Один из важнейших элементов является тройник. Тройники тоже бывают разные, часто встречаются тройники, которые сварены из двух труб, вырезается отверстие и приваривается труба. Компания Ferrum&Craft применяет процесс вытяжки металла, где все будет сплошным, без сварки на стыках.

Тройник выполнен из двух труб

Тройники Ferrum, выполнены без сварных швов.

Что касается марки стали AISI, то в Беларуси марок нержавейки достаточное количество, но для твердотопливного котла часто применяют 430 и 304 сталь.

По видам топлива к AISI 430 можно отнести дрова, а к 304 дрова, газ, для угля лучше всего использовать 316 сталь. При сжигании газа, образовывается не просто конденсат, в нем также присутствует угольная и серная кислота, последняя сможет привести в негодность 1 мм. AISI 430 стали за 1 год. В AISI 304 в отличии от AISI 430 в составе есть Ni (Никель), который и дает эту кислотостойкость, почему 304 не магнитится. При сжигании угля, выделяется серная, угольная, и азотная кислота, для такого топлива используют 316 сталь. в которой есть Малибден (повышает максимальную допустимую температуру и кислотостойкость).

Толщина стали регламентируется только качеством стали. Чем хуже сталь, тем толще она должна быть, чем сталь выше по качеству, тем тоньше ее можно использовать. На рынке чаще всего толщина стали представлена 0.5, 0,8 и 1 мм. В бытовых условиях разницы между 0,8 и 1 мм вы не увидите, для жесткости дымохода диаметром в 300 мм. хватает и 0,8 мм., т.е. при нагревании он деформируется. А на срок службы при ежегодной чистке дымохода толщина тоже не влияет, если будут созданы не благоприятные условия для прогорания дымохода, то 0,2 мм вас не спасет.

Дымоход для твердотопливного котла можно выбрать и сравнить по качеству в нашем интернет-магазине. Мы реализуем только сертифицированные продукт по доступной цене. На сегодняшний день мы предлагаем одностенные, утепленные, элементы дымохода из нержавеющей стали российского производителя Ferrum и Craft, которые превзошли по качеству все дымоходы продаваемые нами ранее. Качественный долговечный дымоход по доступной цене в интернет-магазине 100kotlov.by.

дымоходы (дымовые трубы) — F.A.Q. о котлах и отоплении

За последние годы теплотехнический рынок Украины на 90% переориентировался на дымоходную технику из нержавеющей стали. Применение дымовых труб из этого материала уже стало привычным делом для строителей и теплотехников.

Под термином «нержавеющая сталь» подразумевается композиционная высоколегированная сталь, устойчивая к коррозии как в атмосферных условиях, так и в агрессивных средах.

Коррозия — это процесс разрушения металла под воздействием внешней среды. По механизму протекания различают химическую коррозию, которая возникает под воздействием газов и неэлектролитов, и электрохимическую, развивающуюся при контакте металла с электролитом (кислоты, влажная атмосфера и т. д.).

Электрохимическая коррозия имеет свои разновидности: равномерная (по всей поверхности) и локальная (на отдельных участках поверхности).

- В результате горения образуются следующие вещества:

- оксиды серы, обозначаемых SОх, в основном состоят из диоксида серы SO² и триоксида серы SО3;

- оксиды азота, обозначаемые NОх, в основном состоят из окиси азота NО и диоксида азота NO2;

- угарный газ СО;

- взвешенные частицы.

Устойчивость стали к коррозии достигается введением в ее состав элементов, образующих на поверхности плотные, прочно связанные с основой защитные пленки, которые препятствуют непосредственному контакту с агрессивной средой, а также повышают электрохимический потенциал стали в данной среде.

Однако нержавеющие стали бывают разные. Существует более 200 различных марок. И для изготовления дымоходов подходят далеко не все.

Марки нержавеющей стали, применяемые в сфере дымоудаления в Украине:

Коррозионностойкие нержавеющие стали

- 430 (1.4016) — возможно использование для изготовления некоторых внешних частей дымоходов (кожухов), так как они не подвергаются воздействию кислот. Атмосферная среда безвредна для данной марки стали. Не рекомендуется использовать для изготовления внутренних (рабочих) труб дымоходов, которые непосредственно служат для отвода агрессивных продуктов сгорания.

Высокие температуры и кислоты губительны для нержавеющей стали этой марки.

Коррозионно-термостойкие нержавеющие стали

- 409 (1.4512), 439 (1.4510) — содержание титана в этих марках нержавеющих сталей дает возможность применять их для изготовления внутренних труб дымоходов, которые устанавливаются на твердотопливное отопительное оборудование (камины, печи, топки и т. д.).

При высоких температурах титан препятствует выгоранию углерода и исключает коррозию. Для жидкотопливного и газового отопительного оборудования дымоходы из этих марок нержавеющих сталей применяться, к сожалению, не могут, потому что они не являются кислотостойкими.

Кислотостойкие нержавеющие стали

- 316 (1.4401), 316L (1.4404) — используются для отвода продуктов сгорания от жидкотопливного и газового отопительного оборудования. Добавка никеля и молибдена существенно повышает кислото- и термостойкость. Однако эти марки стали склонны к коррозии при температурах свыше 400 °С. Поэтому они НЕ рекомендуются для изготовления дымоходов, которые устанавливаются на твердотопливные отопительное оборудование.

304 (1.4301) — кислотостойкие свойства этой марки стали ниже, чем 316, 316L, за счет снижения содержания никеля и отсутствия молибдена. Поэтому она дешевле.

Кислото-термостойкие нержавеющие стали

- 321 (1.4878), 316Ti (1.4571) — эти марки нержавеющей стали наиболее широко используются в дымоходостроении. Их высокая кислотостойкость дополняется также высокой термостойкостью, что позволяет их эксплуатацию при температурах до 750–850 °С. Это достигается за счет добавления в их состав кроме молибдена еще и титана. Данные марки нержавеющих сталей отличаются от всех вышеперечисленных высокой кислотостойкостью, достаточной термостойкостью, а также хорошей пластичностью.

Кислотостойкие, жаропрочные, тугоплавкие нержавеющие стали

- 310S (1.4845) — высокое содержание хрома и никеля в этих марках нержавеющих сталей позволяет использовать их в условиях воздействия высоких температур — до 1050 °С. Изделия из такой стали можно по праву назвать «вечными».

Отсутствие в стране четких стандартов марок нержавеющих сталей, из которых следует производить дымоходную технику, привело к появлению на рынке производителей с ассортиментом дымоходов, не отвечающих требованиям современной отопительной техники из-за неудовлетворительных характеристик нержавеющей стали, из которой они изготовлены.

Дымоходы, изготовленные из нержавеющих сталей ферритного класса — EN 1.4016, 1.4510, 1.4512 (AISI 430, 439, 409) — имеют ряд недостатков по сравнению со сталями аустенитного класса:

- область применения ферритных сталей на дымоходные трубы не распространяется. Мировые производители дымоходной техники не используют нержавеющие ферритные стали в своих изделиях;

- рекомендуемая максимальная температура применения в течение длительного времени (до 10 000 часов) до 800 °С установлена только для нержавеющих сталей аустенитного класса. Применение ферритных нержавеющих сталей для данных условий использования категорически запрещено!

- ферритные стали склонны к повышенной хрупкости при длительном использовании в диапазоне температур от 350 до 500 °С;

- отличить ферритную сталь от аустенитной можно с помощью магнита — ферритная сталь обладает магнитными свойствами в отличие от аустенитной.

- срок службы дымовых труб, изготовленных из ферритных нержавеющих сталей толщиной 0,5 мм, составляет менее 2-х лет!

Поскольку обе стали относятся к аустенитному классу нержавеющих сталей, без химического анализа идентифицировать сталь визуально — невозможно.

Будьте осторожны!

Наибольший вред наносят производители дымоходной техники, которые используют для производства дымоходов нержавеющие стали марок AISI 201-202 производства Индии и Китая, имеющие низкие антикоррозионные свойства, неустойчивость аустенитной структуры и в целом не соответствуют международным стандартам.

Недобросовестные производители и продавцы уверяют, что при более низкой цене эта сталь по своим показателям соответствует характеристике 321 марки, а по некоторым параметрам даже превосходит ее. 200 серия — это замещение никеля с помощью марганца, меди и азота. Содержание никеля в этих сталях — 1–4%. По ряду свойств эти марки сравнимы с 300 серией. Они немагнитные, что позволяет производителям в странах, где отсутствуют стандарты по маркам нержавеющих сталей, из которых следует производить дымоходную технику, относить их к нержавеющим маркам.

Установить на основании документов этих производителей марку нержавеющей стали, из которой изготовлены дымоходы, а также ее реальные характеристики — без образцов и специальных методов неразрушающего контроля практически невозможно.

Таким образом, вопрос о достоверности информации о марке стали, из которой изготовлен дымоход, а также о ее характеристиках остается целиком на совести производителя. А учитывая, на каких принципах строится современный дымоходный бизнес, оптимистического результата ожидать не приходится. Именно поэтому на рынках можно видеть большое количество дымовых труб, качество которых не соответствует никаким стандартам и зачастую является топорно выполненной имитацией.

Стоят такие дымоходы откровенно дешево (в среднем в 1,5 раза дешевле среднерыночных цен), так как для производителей и продавцов основным критерием является возможность получения максимальной прибыли, а не качество и безопасность продукции.

Естественно, конечному потребителю хочется видеть привычное глазу полированное и блестящее изделие. Кому же охота, купив красивый блестящий дымоход, со временем обнаружить разноцветные (температурные) пятна или изъеденные места.

Толщина стенки труб дымохода

Материал дымохода подбирается в зависимости от типа тепловой установки и вида сжигаемого топлива и должен соответствовать требованиям жаропрочности и кислотостойкости.

Кроме «правильной» марки нержавеющей стали, стоит помнить и о толщине стенок дымохода.

В зависимости от сырья, на котором работает отопительное оборудование, европейские нормы и требования к производству дымоходов предусматривают различную толщину нержавеющей стали:

- для газа — от 0,5 ÷ 0,6 мм;

- для жидкого топлива — от 0,8 мм;

- для твердого топлива — от 1 мм.

Дымоходные системы в многоэтажном жилищном строительстве

В последнее время при строительстве многоэтажного жилья с поквартирным теплоснабжением с помощью котлов с закрытой камерой сгорания строители начали чаще использовать дымоходные системы, в том числе и изготовленные из нержавеющей стали.

С точки зрения технического прогресса и экологии — это замечательно. Но в погоне за прибылью некоторые строители применяют дымоходные системы сомнительного качества (как правило, отечественного производства), которые не имеют даже ТУ на производство дымоходов и не отвечают действующему законодательству в этой сфере. А с точки зрения пожарной охраны и особенно здравоохранения — создают потенциальную угрозу жизни жителей этих домов.

Такая ситуация может возникнуть по причине того, что одна дымоходная система может быть соединена с десятью квартирами и любая неисправность способна создать коллективную угрозу для всех жителей подъезда.

ВНИМАНИЕ! При обустройстве поквартирного теплоснабжения в многоэтажных жилых зданиях следует применять только такие дымоходные системы, которые соответствуют требованиям ГОСТ В.2.5-33:2007, изготовлены из качественных марок нержавеющей стали и имеют долгосрочную гарантию!