Нарезание наружной резьбы

Нарезание наружной резьбы

- Подробности

- Категория: Сортовой прокат

Нарезание наружной резьбы

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты, шпильки и винты. Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом(см. рис справа а). Шпилька — цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б). Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(

Основные элементы резьбы: угол подъема винтовой линии а,

шаг резьбы р, угол профиля у, наружный и внутренний диаметры (рис. слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

По направлению витков резьба бывает правой и левой (рис. справа). Чаще всего нарезают правую резьбу.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки. Они бывают круглые(рис. слева а), резьбонакатные(б) и раздвижные(в).

Круглая плашка (рис. справа) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда

Плашка 4 (рис. слева) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления,

В корпусе резьбонакатной плашки(рис. б выше) установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

Во внутренней части обоймы 1 воротка имеется обработанное квадратное окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15, прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы d и ее шаг р(см. рис. слева). Эти данные обозначены на плашке. Затем по таблице (см. табл. ниже) определить диаметр стержня для этой резьбы и выбрать заготовку.

| Диаметр резьбы | Шаг (Р) | ||

| Наименьший | Наибольший | ||

| М5 | 0,75 | 4,8 | 4,8 |

| М6 | 1 | 5,8 | 5,8 |

| М8 | 1,25 | 7,8 | 7,9 |

| М10 | 1,5 | 9,75 | 9,85 |

| М12 | 1,75 | 11,76 | 11,88 |

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20…25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис.

После этого смазывают маслом резьбовую часть стержня, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами, резьбовыми калибрами

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателе.

При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой.

Для смазки пользуйтесь кисточкой или масленкой.

Не сдувайте стружки с плашки, а пользуйтесь щеткой-сметкой.

Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах одновременно с изготовлением самих болтов. Винты и болты также штампуют на прессах.

В массовом производстве широко распространена накатка наружной резьбы. После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Ниже описаны основные термины и понятия, которые необходимы для усвоения материала.

Основные элементы резьбы:

Наружный диаметр резьбы — это диаметр воображаемого цилиндра, поверхность которого совпадает с вершинами наружной резьбы и впадинами внутренней резьбы.

Внутренний диаметр резьбы — диаметр цилиндра, поверхность которого совпадает с вершинами внутренней резьбы и впадинами наружной резьбы.

Средний диаметр резьбы — диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине шага резьбы.

Угол профиля — угол между боковыми сторонами профиля, измеренный в осевом сечении.

Вершина профиля — участок профиля, соединяющий боковые стороны выступа.

Впадина профиля — участок профиля, соединяющий боковые стороны канавки.

Шаг резьбы — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол подъёма резьбы — угол, образованный касательной к винтовой линии к точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Угол профиля — угол между боковыми сторонами витка, измеренный в плоскости, проходящей через ось резьбы.

Система резьб.

В промышленности применяются следующие резьбы:

Метрическая резьба — имеет треугольный профиль и служит, в основном, для соединения деталей между собой.

Метрическая резьба подразделяется на две группы: метрическая резьба с крупным шагом и метрическая резьба с мелким шагом для диаметров 0,25-600 мм.

Трубная коническая резьба — имеет то же назначение, что и цилиндрическая. Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Коническая дюймовая резьба с углом профиля 60 град. Коническая дюймовая резьба применяется для получения плотных соединений.

Дюймовая резьба — применяется для крепёжных соединений деталей машин болтами, винтами и шпильками.

Трапецеидальные резьбы — применяются, в основном, для ходовых винтов станков и других силовых передач.

Трапецеидальные резьбы подразделяются на крупную, нормальную и мелкую.

Упорные резьбы — крупная, нормальная и мелкая — применяются преимущественно для ходовых и грузовых (с большой нагрузкой) винтов с односторонне действующей нагрузкой. В редких случаях используются как крепёжные.

Прямоугольная резьба — применяется для грузовых и ходовых винтов. Резьба сложна в изготовлении и имеет недостатки, ограничивающие её применение.

Трубная резьба цилиндрическая — трубная цилиндрическая резьба применяется в соединениях полых тонкостенных деталей, когда соединение должно быть особенно плотным.

Модульная резьба — применяется для червяков.

Схема винтовых линий: а — развертка винтовой линии; б — цилиндрическая трехугольная резьба; в — цилиндрическая квадратная резьба; г — цилиндрическая прямоугольная резьба; д — цилиндрическая

трапецеидальная резьба; е — цилиндрическая круглая резьба; ж — однозаходная резьба; з — двухзаходная резьба; и — трехзаходная резьба.

Для того, чтобы узнать шаг резьбы, применяют специальные калибры(см. рис. справа).

Чем нарезать резьбу — виды и назначение инструмента

Благодаря высокой надежности и простоте резьбовые соединения широко применяются в различных строительных конструкциях, машинах и механизмах. Так как основные геометрические параметры резьб являются общепринятыми, для создания новых соединений и ремонта изношенных узлов достаточно иметь небольшой набор стандартных инструментов.

Содержание

- Внутренняя резьба

- Наружная резьба

Внутренняя резьба

Внутреннюю резьбу нарезают в отверстии с помощью метчиков (1). Они представляют собой металлические стержни с закаленными зубьями. Изготовляются из инструментальной или быстрорежущей стали.

Виды метчиков

Метчики различают по назначению. Они могут использоваться для нарезания метрической, дюймовой, конической, трубной, а также трапецеидальной резьбы. Согласно соответствующим техническим условиям, а также ГОСТ 3266-81, в таблице представлены пределы применимости этого инструмента.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 52 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Коническая | 1/16” — 2” |

| Трубная | 1/16” — 6” |

| Трапецеидальная | 5,6 — 90 мм |

Метчики для нарезания метрической и дюймовой резьбы изготавливаются комплектами. Комплект может состоять как из двух, чистового и чернового, так и из трех — чернового, среднего и чистового метчиков. Черновой метчик предназначен для снятия основной части стружки. Чистовой служит для окончательного, точного формирования профиля резьбы и калибровки.

Чтобы идентифицировать метчик в комплекте, его хвостовую часть маркируют одной, двумя или тремя кольцевыми рисками. Возможно также обозначение с помощью номера: I – черновой, II – средний, III – чистовой.

Гаечные метчики предназначены для нарезания резьбы за один проход. Они являются однокомплектными, то есть продаются поштучно.

Для вращения метчиков используют воротки (2). Они могут быть нерегулируемыми с квадратными отверстиями под хвостовик фиксированного размера, а также регулируемыми. Кроме того, существуют воротки с трещоточным механизмом, обеспечивающие удобство работы в труднодоступных местах.

Наружная резьба

Вручную наружную резьбу нарезают плашками (5) и клуппами (4). Плашка представляет собой круглую гайку из быстрорежущей или инструментальной стали высокой твердости. С целью отвода стружки в ней предусмотрены специальные отверстия. Плашки бывают цельными и разрезными.

Разрезные плашки имеют прорезь величиной до 1,5 мм. Благодаря этому они позволяют регулировать диаметр нарезаемой резьбы в пределах 0,1—0,3 мм. Их недостатком является меньшая точность, поэтому использовать такой инструмент в ответственных соединениях не рекомендуется. Диаметры плашек представлены в таблице.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 76 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Трубная | 1/8” — 2” |

Вращение плашек производят с помощью плашкодержателей (3) и трещоток. Эти устройства, как правило, позволяют использовать несколько размеров режущего инструмента, например M16 — M20, 1/2” — 1”. Трещотки применяются для нарезания трубной резьбы плашками в труднодоступных местах, например, у стены.

Клуппы предназначены для нарезания наружной трубной резьбы диаметром 1/2” — 3”. Благодаря своей конструкции, они надежно фиксируются на трубе, что обеспечивает удобство работы, а также высокое качество резьбового соединения. Клуппы обычно оснащаются сменными резцами или головками. Это значительно увеличивает срок их эксплуатации. В зависимости от конструкции, для вращения ручных клуппов могут использоваться как съемные рукоятки, так и держатели-трещотки.

Приспособление для точного и быстрого нарезания наружной резьбы

Приветствую, Самоделкины!Из этой статьи вы узнаете, как своими руками сделать приспособление, которое позволит достаточно точно и к тому же довольно быстро нарезать наружную резьбу на металле. Также в процессе изготовления данного устройства испробуем технологию анодирования алюминия и посмотрим, что в итоге из этого получится.

Дальнейшая инструкция взята с YouTube канала «Добрый Мастер».

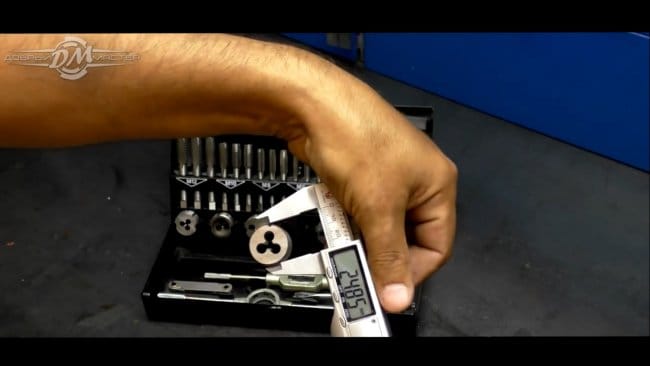

Совсем недавно в магазине Леруа Мерлен был приобретен вот такой резьбонарезной набор.

В нем автору понравилось количество метчиков на каждый размер резьбы, тут есть первый, второй номер, а также набор укомплектован универсальными метчиками.

Так же к плюсам данного набора можно отнести то, что наружный диаметр резьбы навесных плашек одинаковый.

Вот для них и будем сегодня изготавливать универсальную державку. Но сперва нам предстоит отлить из алюминия болванку подходящего размера. В качестве материала автор решил использовать отливки, которые прошли уже две плавки, благодаря чему достаточно хорошо очистились, это поможет в значительном количестве избавиться от пор в металле.

Заливать будем в банку от смазки вд-40, она просто идеально подошла по диаметру. Но сперва банку необходимо обжечь.

С расплава необходимо снять шлак сверху, при этом сам расплав мастер не перемешивает. Теперь можно приступать к заливке.

В итоге вот такая болванка у нас получилась:

На первый взгляд качество неплохое, получилось намного лучше предыдущих отливок автора. Конечно более детально посмотрим уже на станке.

Оставшийся материал мастер разлил в формочки, так его использовать повторно будет намного удобней.

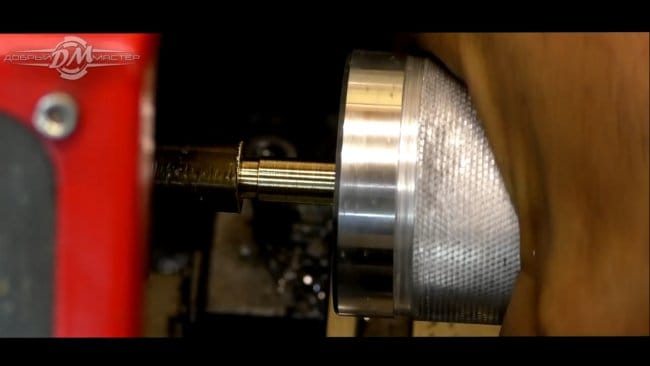

Получившуюся заготовку попробуем точить специальными пластинками по алюминию. По словам продавца, вязкий металл на них не налипает.

Сперва необходимо выполнить грубую обдирку заготовки. Наружные размеры у нее произвольны, но чем больше, тем лучше, почему поймете позже.

Затем для наглядности и придания дополнительного лоска пройдемся пластиной с алмазной заточкой.

Как видим, небольшие раковины в металле все же имеют место быть и присутствуют на заготовке, но если сравнивать с предыдущими версиями, то эта отливка получилась можно сказать просто идеально.

Далее в заготовке необходимо просверлить отверстие диаметром 13мм.

Получившееся отверстие впоследствии мы расточим до 14мм, в него потом будет вставляться направляющая.

А с противоположной стороны необходимо произвести проточку под размер плашки.

Для более лучшего удержания в руке при нарезке резьбы маленького диаметра, необходимо сделать накатку на будущем инструменте. Автор решил произвести накатку не по всей плоскости, так, по его мнению, будет красивее.

Далее приступаем к изготовлению направляющей. Она будет выполнена из стали 45, это остаток от старого лома времен СССР.

С одной стороны, мастер сделал хвостовик для крепления вала в патроне.

Получилось просто идеально, биения практически нет.

Затем приступаем к проточке второй стороны. Тут необходимо снять фаски и немного шлифануть.

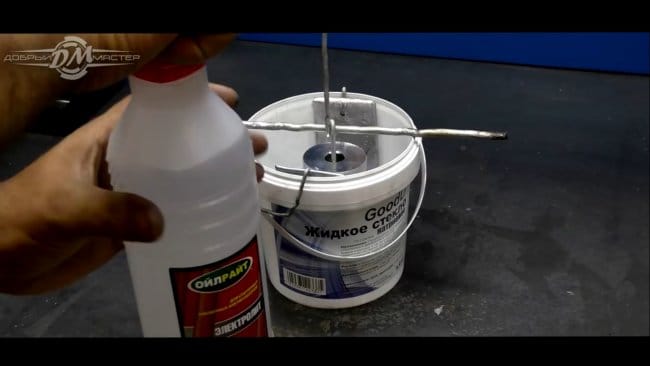

Теперь приступаем к обработке деталей. Вал автор решил заворонить, а державку за анодировать. Обработка вала предельно проста. Сначала необходимо произвести нагрев детали до определенной температуры, а затем погрузить вал в стакан с кока-колой.

А вот с анодированием все оказалось не так проста, как кажется на первый взгляд. Специально для этого автору пришлось изготовить пару свинцовых электродов. Эти электроды были изготовлены из старых рыболовных грузил, так как у автора другого материала для этой задачи к сожалению, не оказалось.

Затем деталь необходимо закрепить при помощи алюминиевой проволоки.

Так же поступаем с парой свинцовых электродов, закрепляем их с помощью алюминиевой проволоки таким образом:

Далее весь этот получившийся «бутерброд» необходимо залить самым обыкновенным электролитом от аккумуляторов.

Остается только подключить провода и подать напряжение.

Можно заметить, как практически сразу пошла реакция, в результате которой на поверхности детали должен был появиться оксидный слой.

В качестве краски автор использует самую обыкновенную зеленку, как пишут на многочисленных форумах, это должно сработать. Зеленки для данной процедуры понадобится достаточно много. В общей сложности ее было использовано более 120мл.

Спустя час необходимо погрузить деталь в красящий раствор. Ждем минут 20, пусть покипит.

К сожалению, в итоге анодирование так и не вышло, а вот зато раковины на металле получились еще больше.

После такого вот анодирования, заготовку пришлось снова обработать на токарном станке. Ну что же, если уж не получилось в зеленом цвете, тогда пусть блестит.

Вот и все, самоделка полностью готова. Давайте же проверим ее в работе. Сперва крепим в патрон направляющей вал, на него одеваем державку и почти все готово остается вкрутить гужон под шестигранник для крепления плашки.

Также в корпусе предусмотрены специальные отверстия для вкручивания ручки.

Такая ручка будет необходима при достаточно большом усилии. Теперь давайте для теста нарежем резьбу на латунном прутке, но сперва его необходимо проточить под нужный диаметр.

Благодаря накатке это приспособление можно удерживать руками. Это отлично подойдет для нарезания резьбы небольшого размера.

А если использовать специальную ручку, то процесс можно автоматизировать, просто уперев ее в резцедержатель.

В итоге вот такая вот красота у нас получилась:

Наше новое самодельное приспособление отлично справляется со своей задачей. На этом можно закончить. Благодарю за внимание. До новых встреч!

Видеоролик автора:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Нарезка резьбы: способы, резьбонарезной инструмент

Нарезка резьбы требуется для изготовления из заготовок крепёжных элементов или креплений различных конструкций. Для этого нужно минимальное количество инструментов, технология проста в реализации, наличие опыта не обязательно. Точное соблюдение базовых правил нарезки позволят формировать резьбу высокого качества.

Станок для нарезки резьбы

Основные способы нарезки

Способы резьбовой нарезки:

- резцами или гребёнками;

- плашками, метчиками;

- накатыванием плашками круглой или плоской формы;

- на фрезерном станке с использованием специальных фрез;

- шлифовкой специальными кругами.

Для нарезания наружной резьбы используются резцы, плашки, фрезы, круги, а внутренних –метчиками.

Чтобы получить деталь с точной внутренней или наружной резьбой, необходимо при нарезке держателем инструмента делать один оборот вокруг оси на 1800, а второй – в обратном направлении на 900. Это правило позволит избавиться от набившейся в плашку длинной стружки и снизить величину прикладываемого вращательного усилия.

Чем нарезать резьбу

Чтобы нарезать резьбу, потребуются следующие инструменты:

- метчик, набор резьбонарезных резцов, плашек;

- сверлильный станок с регулировкой оборотов;

- электродрель с наличием режима работы на низких оборотах;

- набор свёрл для создания отверстий в деталях;

- тиски для фиксации заготовки;

Машинно-ручные метчики предназначены для ручного применения или закрепления в патроне дрели. Для машинного использования конструкции отличаются удлинённым хвостовиком. Установить на него держатель метчиков для ручной резьбовой нарезки не получится.

- молоток;

- керн для создания меток под сверление отверстий;

- смазка, не допускающая, чтобы инструмент или заготовка перегревались в процессе обработки;

- ветошь для удаления масла после выполнения работ.

Плашки и метчики для нарезки

Как правильно определить диаметр отверстия

Перед выполнением нарезки внутренней резьбы требуется заранее проделать в заготовке отверстие. Его размеры необходимо подбирать строго, так как превышение оптимального значения не позволит создать прочное соединение болтом, а снижение – повысит вероятность повреждения инструмента при работе.

Для определения диаметра отверстия под стандартную резьбу понадобится использование справочников. Для создания нестандартных резьб необходимо провести простые вычисления: из диаметра вычесть размер шага.

Как нарезать резьбу

Нарезание резьбы выполняется достаточно просто, но требует особой аккуратности при работе, точной последовательности действий. От выбора способа нарезки будет зависеть список используемых инструментов, особенности подготовки детали для обработки.

Понадобится технический справочник с данными о размерах используемых инструментов. Шаг резьбы можно найти на используемом метчике.

Подготовка к нарезке резьбы

Нарезают резьбу только после выполнения подготовительных работ:

- в справочнике ищут необходимую информацию о диаметрах режущих инструментов для дальнейшего подбора;

- собирают нужные для работы инструменты;

- керном намечают расположение отверстия для внутренней нарезки, затем просверливают его дрелью;

- для наружной нарезки следует подготовить на фрезерном станке заготовку по нужному диаметру и срезать фаску;

- очищают поверхность заготовки от грязи и масляных пятен, затем на неё и инструмент наносят смазку.

Инструмент для нарезки резьбы

Порядок выполнения работ

Только после подготовительных работ следует приступать к обработке заготовки, так как иначе правильно выполнить нарезку резьбы не получится. Пошагово нарезка выполняется так:

- Нужно жёстко зафиксировать заготовку в тисках, чтобы предотвратить вращательные или поступательные движения с отклонением от первоначального положения.

- В зависимости от типа резьбы снять фаску (внешняя) или просверлить сквозное или глухое отверстие при помощи дрели. Применяются свёрла с углами заточки, зависящими от твёрдости материала, но не более 1400.

- В отверстии нужно снять фаску зенковкой. Глубина должна быть в пределах 0,5-1 мм, подбирается на основе размеров детали и резьбового диаметра.

- Выполняется нарезание метчиком или плашкой. Режущая часть обязательно должна быть смазана.

- Очистка поверхности от стружки при помощи ёршиков.

При нарезке нужно последовательно использовать инструменты по номерам от 1 до 3, входящие в комплект набора. Для повышения скорости работы не допускается использовать большие номера без использования предыдущих. Последний номер служит для формирования финишных витков, без создания которых винт при вкручивании может заклинить.

Нарезание резьбы. Набор инструментов. Плашки, лерки, прогонки, метчики

Watch this video on YouTube

Как нарезать резьбу плашкой — нарезание резьбы на трубе, таблица резьб.

При необходимости ручной нарезки наружных резьб для трубного соединения, изготовления шпильки или болта под гайку с метрической резьбой, чаще всего используется простой, но достаточно эффективный инструмент – плашка. Процесс подготовки резьбы достаточно прост, если точно следовать ниже приведенным инструкциям.

Подготовка к нарезанию резьбы плашкой

Прежде чем нарезать резьбу плашкой на пруту или на трубе необходимо подобрать инструмент нужного диаметра и шага. Сама плашка представляет собой гайку с режущими зубцами конической формы с отверстиями для крепления в воротке. Плашки могут быть цельными, разрезными, раздвижными, иметь круглую, квадратную или шестигранную форму.

В первую очередь необходимо подобрать материал и инструмент требуемого диаметра. Ниже приведена таблица соответствия наиболее популярных диаметров для метрической, дюймовой и трубной резьб с примером подбора заготовки под резьбу М6

Как видим по таблице, для нарезки резьбы М6 нам необходим прут диаметром 5,8 мм. При более высоких диаметрах резьб есть допустимое минимальное и максимальное значение толщины прута. Нарушать его нельзя – при превышении диаметра вы рискуете сломать плашку, при значении меньше минимального – получите слабую резьбу.

Перед тем как начать нарезание наружной резьбы плашкой, помимо самого инструмента и заготовки, необходим подходящий по форме и размеру вороток, а также машинное масло. После этого можно приступать непосредственно к самой нарезке.

Порядок нарезки резьбы

Перед началом нарезки необходимо снять фаску с наружной части трубы или заготовки под углом 45°. Это необходимо для облегчения первых витков и фиксации плашки.

Дальнейшие действия:

- Закрепите трубу или заготовку в строго вертикальном положении. Наилучшим вариантом чтобы избежать перекосов являются слесарные тиски, но можно использовать и газовый ключ.

- Смажьте инструмент маслом.

- Приложите плашку к головке прута в строго горизонтальном положении и начните с первых нескольких кругов.

- При явном перекосе на первых кругах снимите плашку, обстучите заготовку и начните заново.

- При вращении на первых витках одновременно равномерно нажимайте на ручки воротка для начала процесса резки.

- После нескольких первых витков проверьте правильность нарезки. Это можно сделать по горизонтальности плашки и воротка, что можно проверить уровнем. Далее, при правильном положении инструмента, можно продолжить нарезание трубной резьбы плашкой на всю необходимую длину.

- При достижении примерно середины длины вдавливающее усилие можно ослабить, далее начинается процесс самозатягивания.

- После одного – двух витков необходимо провернуть плашку на половину оборота назад для удаления стружки.

- После нарезки на нужную длину просто верните инструмент обратно по готовой резьбе.

Необходимо учесть, что плашка может иметь несколько номеров, чаще всего 2. В этом случае после нарезки черновой резьбы необходимо поочередно пройтись каждым из номеров для окончательного формирования профиля резьбы.

Способы, методы нарезания резьбы. Чем нарезают резьбу

Чем нарезают резьбу?

Основные методы создания резьбы следующие: 1 — нарезание резьбовыми резцами или резьбовыми гребенками; 2 — нарезание плашками, резьбонарезными головками и метчиками; 3 — накатывание при помощи плоских или круглых накатных плашек; 4 — фрезерование с помощью специальных резьбовых фрез; 5 — шлифование абразивными кругами.

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Рис. 32

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

Рис. 33

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 34). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Рис. 35

Последовательность получения резьбы в глухих отверстиях такова (рис. 36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы — из двух.

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, ролико- держатель 2 и накатной ролик 3 (рис. 37). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 38. I) или цилиндрическими роликами (рис. 38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

Рис. 36

Рис. 37

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 39).

Шлифование точной резьбы. Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках — калибрах, резьбовых роликах и т. д.

Рис. 38

Рис. 39

Рис. 40

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъемна резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 40).

Нарезание резьбы на токарном станке резцом и другими инструментами

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Оценка статьи:

Загрузка…Поделиться с друзьями: